- •Предисловие

- •Камеры, газогенераторы, запальники

- •Специальные гидропроливки форсунок по линии горючего в составе смесительной головки

- •Анализ зависимости удельного импульса тяги двигателя рд0124 от времени испытания

- •Исследование работоспособности камер с неблагоприятными сочетаниями геометрических и гидравлических параметров

- •Отработка мву

- •Обеспечение продувки азотом мву при огневом испытании

- •Особенности регистрации и обработки быстроменяющихся параметров (бмп) при ои с введением в кс внешних импульсов

- •Результаты специальных огневых испытаний с введением внешних импульсов в камеры двигателя рд0124

- •Анализ параметров экономичности

- •Охлаждение элементов модельной камеры сгорания

- •Проверка работоспособности камеры на пониженных режимах

- •Отработка штатного варианта камеры

- •Отработка камеры в заданном диапазоне режимов по Рк и Кm

- •Охлаждение

- •Устойчивость рабочего процесса

- •Удельный импульс тяги

- •Работоспособность полноразмерного сопла

- •Коэффициент полноты сгорания (φсм)

- •Коэффициент охлаждения (охл)

- •Коэффициент регенерации (рег)

- •Исследование рабочего процесса в составе модельных установок

- •Отработка устойчивости рабочего процесса камеры сгорания в составе двигателя

- •Модели и методика испытаний

- •Определение распределения давления по рулю и соплу

- •Эффективность управляющих усилий

- •Камера сгорания

- •Газодинамический коллектор

- •Сопловой блок

- •394006, Воронеж, Россия

- •Технология камер двигателей открытой схемы, работающих на о2ж-углеводороде

- •Технология камер двигателей закрытой схемы, работающих на о2ж-керосине

- •Агрегаты подачи

- •Разработка мероприятий по обеспечению требуемого ресурса высокоскоростных подшипников

- •15 Лет сотрудничества оао кб химавтоматики

- •Результаты экспериментальной проверки эффективности конструктивных изменений сепараторов

- •Энергетические установки

- •Содержание Камеры, газогенераторы, запальники

- •Агрегаты подачи

- •Энергетические установки

- •Научно-технический юбилейный сборник

Коэффициент полноты сгорания (φсм)

Смесительная головка является основным элементом камеры, которая обеспечивает заданное значение удельного импульса тяги. Поэтому для получения высокого значения коэффициента см необходимо найти оптимальные конструкторские решения по выбору типа смесительного элемента, его режимно-геометрических параметров, количества смесительных элементов в головке.

Выбор типа смесительного элемента и его режимно-геометрических параметров осуществляется в два этапа. Испытания проводились совместно с Исследовательским центром им. М.В. Келдыша на стендах ГИПХа.

На первом этапе проводились исследования по выбору типа смесительного элемента в составе кислородно-водородной калориметрической камеры тягой 4 кН с однофорсуночной головкой (Dу = 50 мм).

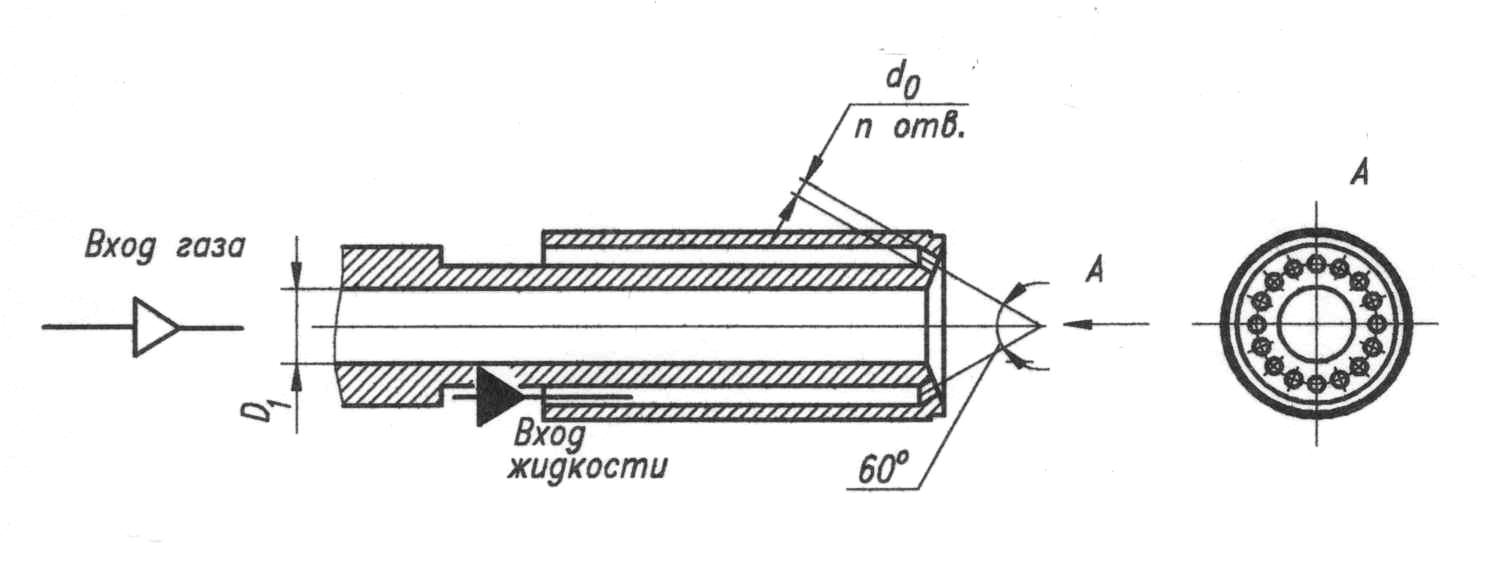

Исследовались три типа смесительных элементов, приведенных на рис. 1, 2, 3:

– эмульсионно-струйный;

– соосно-центробежный;

– коаксиальный соосно-струйный.

Рис. 1. Эмульсионно–струйный смесительный элемент

Рис. 2. Соосно–центробежный смесительный элемент

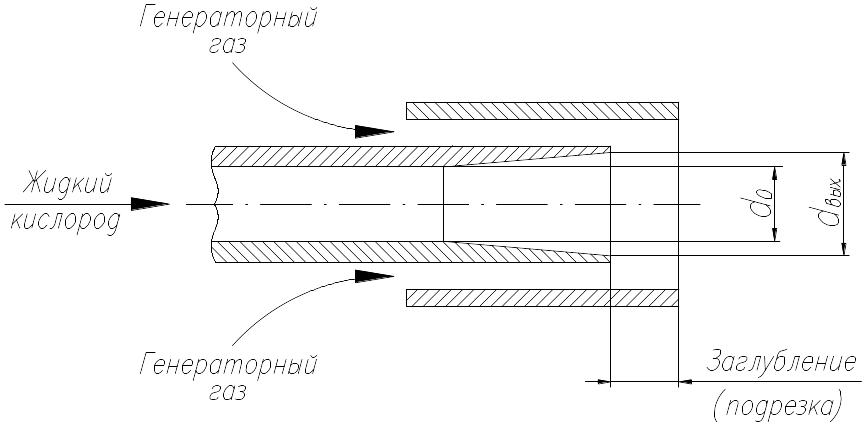

Рис. 3. Коаксиальный соосно–струйный смесительный элемент

По результатам исследований получено:

1. Максимальное значение совершенства рабочего процесса, характеризующееся коэффициентами уд и β:

уд

![]() β

β![]() ,

,

где

![]() ,

,

![]() – экспериментальный и теоретический

удельные импульсы тяги камеры в пустоте;

– экспериментальный и теоретический

удельные импульсы тяги камеры в пустоте;

![]() ,

,

![]() – экспериментальный и теоретический

расходные комплексы для

– экспериментальный и теоретический

расходные комплексы для

-

эмульсионно-струйной форсунки – β

![]() ,

уд

,

уд

![]() ;

;

-

струйно-центробежной форсунки – β

![]() ,

уд

,

уд

![]() ;

;

-

коаксиальной соосно-струйной форсунки

– β

![]() ,

уд

=0,94-0,95.

,

уд

=0,94-0,95.

2. Экспериментально подтверждены два возможных пути совершенства рабочего процесса в камере сгорания, имеющей форсуночную головку с коаксиальными соосно-струйными смесительными элементами, которые заключаются в следующем:

– выборе

геометрических размеров смесительного

элемента, обеспечивающих экономичность,

которая соответствует определенному

параметру

![]() ;

;

– заглублении

(подрезке) сопла форсунки окислителя

относительно днища головки

(~ 5-7 мм)

при значении

![]() 0,2-0,3.

0,2-0,3.

3. Наиболее благоприятные условия по величинам удельных тепловых потоков в огневое днище и во внутреннюю стенку камеры на начальном участке и по составу продуктов сгорания в пристеночном слое получены при применении коаксиального соосно-струйного смесительного элемента.

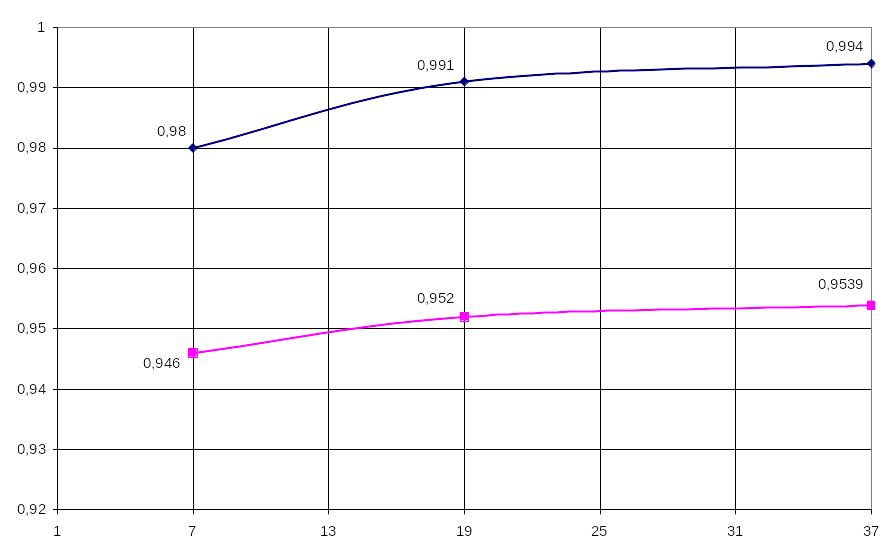

На втором этапе проводились исследования соосно-струйного элемента в составе модельной кислородно-водородной камеры тягой 25 кН с диаметром цилиндрической части 80 мм. Испытывались головки с количеством смесительных элементов: 7, 19, 25 и 37. На рис. 4 приведены значения коэффициентов β и уд для головок, имеющих различное количество форсунок. Все испытания проводились без подрезки форсунок.

Как видно из рис. 4, если число форсунок более 19 шт., это не приводит к существенному росту коэффициентов β и уд.

В результате проведенного анализа с учетом экономичности камеры сгорания и материальных затрат на изготовление дальнейшие исследования по определению режимно-геометрических параметров смесительных элементов проводились с 19-форсуночной головкой.

![]()

![]()

![]()

Рис. 4. Значения коэффициентов β и уд для головок, имеющих различное количество форсунок

В результате проведенных исследований получено:

-

влияние параметра

![]() на полноту смесеобразования (таблица).

на полноту смесеобразования (таблица).

|

0,1 |

0,15 |

0,2 |

0,25 |

0,3 |

β |

0,987 |

0,992 |

0,9945 |

0,995 |

0,9955 |

-

существенное влияние на полноту

смесеобразования скорости истечения

генераторного газа из форсунки. При

одном и том же

![]() и увеличении скорости генераторного

газа от 185 м/с до 330 м/с (при соответствующем

повышении скорости окислителя на выходе

из форсунки) полнота смесеобразования

увеличивается на ~ 0,3-0,5 %. Таким образом,

для достижения совершенства рабочего

процесса при работе на генераторном

газе в качестве горючего нужно обеспечить

скорость газа на выходе из форсунки не

ниже 300-320 м/с;

и увеличении скорости генераторного

газа от 185 м/с до 330 м/с (при соответствующем

повышении скорости окислителя на выходе

из форсунки) полнота смесеобразования

увеличивается на ~ 0,3-0,5 %. Таким образом,

для достижения совершенства рабочего

процесса при работе на генераторном

газе в качестве горючего нужно обеспечить

скорость газа на выходе из форсунки не

ниже 300-320 м/с;

-большое влияние на полноту сгорания величины заглубления торца форсунки окислителя относительно торца форсунки горючего. С увеличением заглубления растет полнота смесеобразования. Рост полноты отмечается при заглублении до ~ (1-1,2)d (величина заглубления приблизительно равна диаметру форсунки окислителя на выходе). При дальнейшем увеличении заглубления до ~ (1,5-2)d коэффициент полноты смесеобразования возрастает незначительно, но появляются эрозия и оплавление кромки сопла форсунки окислителя, а также эрозия огневого днища.

Кроме того, при использовании этих форсунок в камерах сгорания получены оптимальные параметры по теплообмену в огневое днище головки и внутреннюю стенку камеры сгорания.

Внедрение

на камере сгорания двигателя РД0120

смесительной головки с 444-мя коаксиальными

соосно-струйными форсунками с оптимальным

режимно-геометрическим параметром

позволило реализовать полноту сгорания

топлива см

![]() .

.