- •Реферат

- •Содержание

- •Введение

- •1 Разработка технологического процесса изготовления детели

- •1.1 Назначение и краткое техническое описание

- •1.1.1 Свойства материала детали

- •Физические свойства материала

- •Технологические свойства материала

- •Обрабатываемость материала

- •1.1.2 Унификация конструктивных элементов детали

- •Технологические показатели качества детали

- •1.2 Выбор и обоснование вида заготовки, способа её получения

- •1.3 Расчет припусков и определение размеров заготовки

- •1.4 Разработка плана изготовления детали

- •1.5 Выбор оборудования и описание его характеристик

- •1.6 Выбор режущего инструмента в соответствии с госТом

- •1.7 Расчет режима обработки и нормирования токарной операции

- •1.8 Расчет режима обработки и нормирования сверлильной операции

- •1.9 Кодирование конструкторской документации

- •2 Проектирование специального станочного приспособления

- •2.1Выбор схемы базирования детали в приспособлении

- •2.2 Разработка и описание конструкции приспособления

- •2.3 Погрешность установки заготовки в приспособлении

- •2.4 Определение величины зажимного усилия

- •2.5 Безопасность эксплуатации приспособления в соответствии с гост

- •Заключение

- •Список использованых источников

1.5 Выбор оборудования и описание его характеристик

Выбор типа станка, прежде всего, определяется возможностью обеспечения технических требований, предъявляемых к детали в отношении точности ее размеров, формы и шероховатостью поверхности.

При выборе оборудования учитывают следующие факторы:

1.Размеры рабочей зоны станка должны соответствовать габаритам обрабатываемой детали.

2.Возможность достижения при обработке требований точности и шероховатости поверхности.

3.Соответствие мощности, жесткости и кинематики данного оборудования выгодным режимам выполнения операции.

4.Обеспечения необходимой производительности, в соответствии с заданной программой выпуска детали.

5.Соответствие оборудования требованиям техники безопасности и промышленной санитарии.

6.Соответствие оборудования заданной программе по критерию себестоимости изготовления детали.

В соответствии с этими условиями выберем технологическое оборудование для обработки втулки:

Для токарной операции выбираем токарно-револьверный станок 1И165П. Предназначен для обработки тел вращения. Имеет возможность обработки наружной и внутренней поверхности.

Для фрезерной операции - вертикально-фрезерный станок модели 6Н104.

Для сверлильной операции - вертикально-сверлильный станок 2T140.

Автомат токарно-револьверный одношпиндельный прутковый 1И165П:

Диаметр прутка наибольший, мм …………………………………….75

Диаметр детали над станиной, мм ……………………………………105

Подача прутка, мм ……………………………………………………..100

Габариты, мм……………………………………………4180х1180х1700

Масса ………………………………………………………………….3415

Мощность двигателя кВт………………………………………………..11

Пределы частоты вращения шпинделя Min/Max об/мин……….10/2500

Число инструментов в магазине…………………………………………12

Станок вертикальный консольно-фрезерный 6К11:

Класс точности станка по ГОСТ 8-82, (Н,П,В,А,С)……………………Н

Длина рабочей поверхности стола, мм ………………………………1000

Ширина стола, мм ……………………………………………………….250

Перемещение стола X,Y,Z, мм ………………………710_250_400

Габариты станка, мм………………………………2135_1725_2290

Масса ……………………………………………………………….2350

Мощность двигателя кВт………………………………………….5.5

Пределы частоты вращения шпинделя Min/Max об/мин………16/1600

Число инструментов в магазине…………………………...............12

Вертикально-сверлильный станок 2T140:

Максимальный диаметр сверления, м…………………………………… 40

Частота вращения шпинделя, об/мин ……………………………...75..1800

Подача шпинделя об/мин …………………………………………...0,1...0,3

Мощность электродвигателя главного привода, кВт………………….. 2,2

Размер конуса шпинделя Морзе …………………………………………...4

Размер рабочей поверхности стола мм ……………………………500х500

Габаритные размеры, мм …………………………………….950x560x2200

Масса станка, кг …………………………………………………………..575

1.6 Выбор режущего инструмента в соответствии с госТом

При разработке технологического процесса изготовления детали важно правильно выбрать режущий инструмент. Инструмент для обработки детали на металлорежущих станках выбирается исходя из конструкции станка, характера обработки, материала заготовки и режима резания.

При разработке данного технологического процесса были выбраны следующие инструменты:

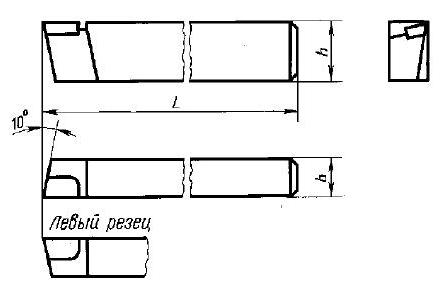

Резец проходной упорный 2101-0007 16х16 Т5К10 ГОСТ 18879-73

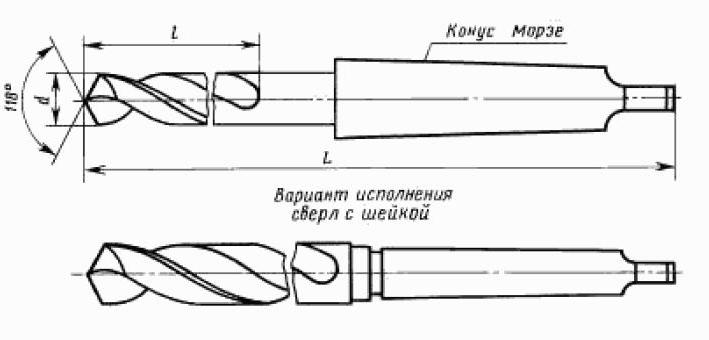

Сверло

2301-0025

9,5

Р19 ГОСТ

10903-77

9,5

Р19 ГОСТ

10903-77

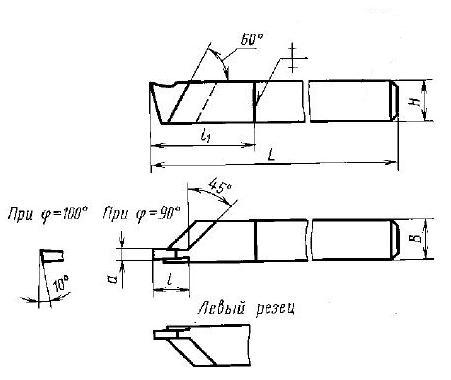

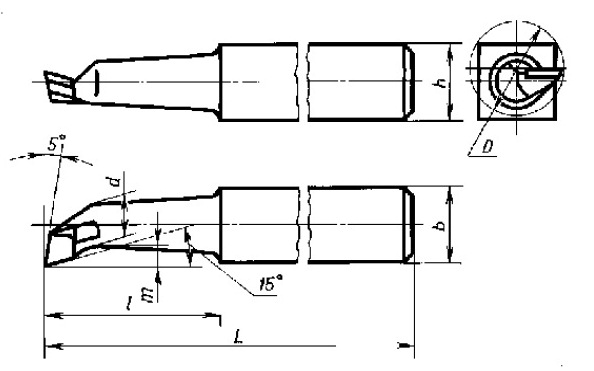

Резец отрезной 2120-0516 16х16 Т15К6 ГОСТ 18874-73

Резец торцевой 2112-0031 16х10 Т5К10 ГОСТ 18871-73

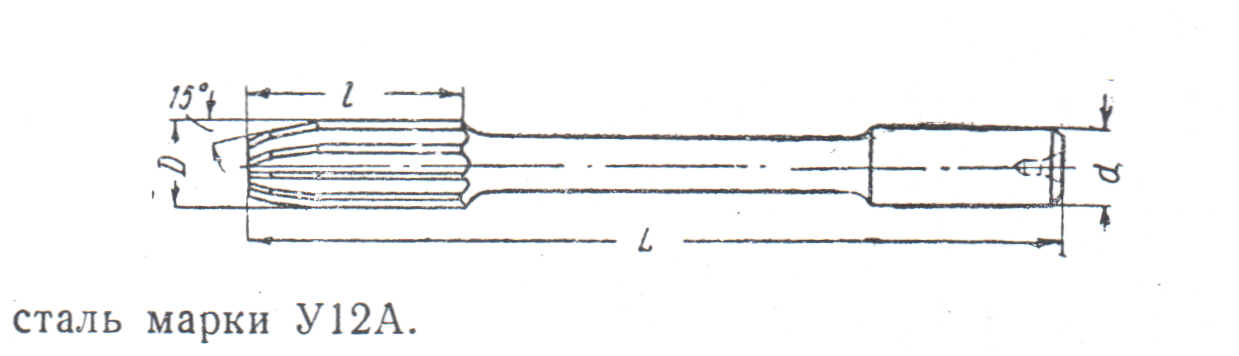

Развертка 10 Р9 ГОСТ 16087-70

Резец канавочный 2140-0001 14 Т15К6 ГОСТ 9795-84

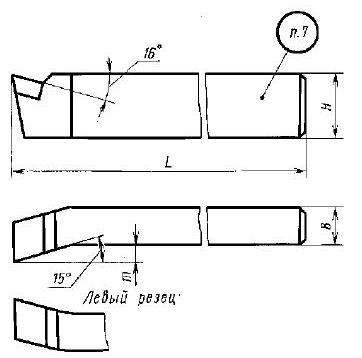

Резец подрезной 2112-0084 16х10 Т15К6 ГОСТ 18880-73

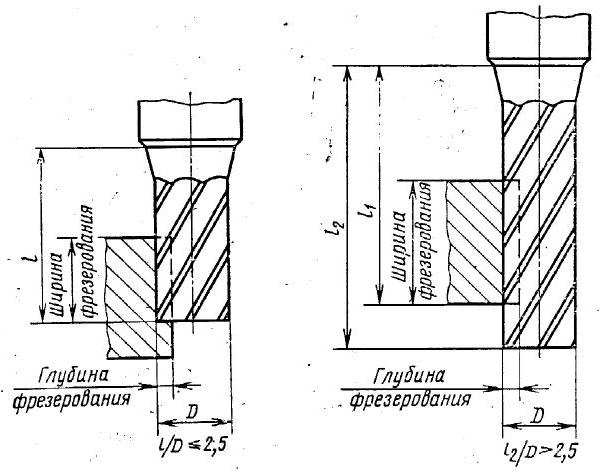

Фреза 14 Р9К5 ГОСТ 23249-78

Рис. 3 - Резец проходной упорный

Рис. 4 - Сверло

Рис. 5- Резец отрезной

Рис. 6 - Резец торцевой

Рис. 7 - Развертки машинные хвостовые с цилиндрическим хвостом

Рис. 8 - Резец канавочный

Рис. 9 - Резец подрезной

Рис. 10 – Фреза