- •Реферат

- •Содержание

- •Введение

- •1 Разработка технологического процесса изготовления детели

- •1.1 Назначение и краткое техническое описание

- •1.1.1 Свойства материала детали

- •Физические свойства материала

- •Технологические свойства материала

- •Обрабатываемость материала

- •1.1.2 Унификация конструктивных элементов детали

- •Технологические показатели качества детали

- •1.2 Выбор и обоснование вида заготовки, способа её получения

- •1.3 Расчет припусков и определение размеров заготовки

- •1.4 Разработка плана изготовления детали

- •1.5 Выбор оборудования и описание его характеристик

- •1.6 Выбор режущего инструмента в соответствии с госТом

- •1.7 Расчет режима обработки и нормирования токарной операции

- •1.8 Расчет режима обработки и нормирования сверлильной операции

- •1.9 Кодирование конструкторской документации

- •2 Проектирование специального станочного приспособления

- •2.1Выбор схемы базирования детали в приспособлении

- •2.2 Разработка и описание конструкции приспособления

- •2.3 Погрешность установки заготовки в приспособлении

- •2.4 Определение величины зажимного усилия

- •2.5 Безопасность эксплуатации приспособления в соответствии с гост

- •Заключение

- •Список использованых источников

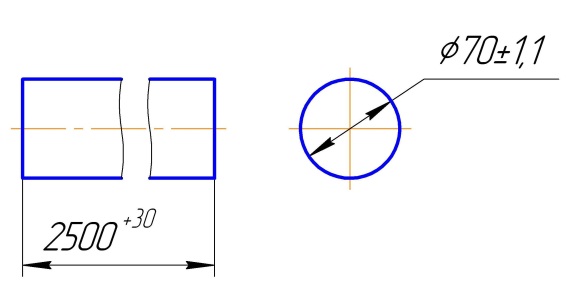

1.2 Выбор и обоснование вида заготовки, способа её получения

Выбор заготовки определяется конструкцией и качеством детали, характером производства, соображениями экономии стали и себестоимостью детали. Заготовка должна быть по форме и размерам возможно более близкой к форме и размерам изготавливаемого производства.

Наиболее рациональным в нашем случае является заготовка в виде прутка.

1.3 Расчет припусков и определение размеров заготовки

Расчет длины и ширины заготовки проводим на основе экономических и технологических соображениях. Определяем наибольший поперечный размер детали d=66 мм., учитывая припуски на черновую и чистовую обработку, рассчитаем диаметр заготовки: d=66+2=68 мм

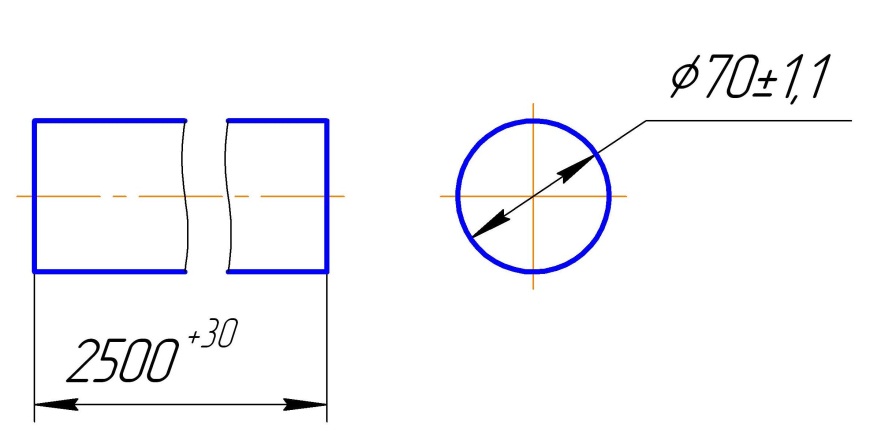

По сортаменту выбираем пруток диаметром dпр= 70 мм.

Длина заготовки lp=lд+2а+b=25,5 мм. Выбираем заготовку в виде прутка длиной 2500 мм, диаметром 70 мм., из материала – ст. 40ХН. Заготовка показана на рисунке 2. Что бы изготовить 860 деталей, понадобится 9 прутков длиной 2,5 м.

Рисунок 2 - Схема заготовки

В процессе изменяется заготовка, поэтому необходимо рассчитать коэффициент использования материала заготовки.

Коэффициент

использования материала

определяется

по формуле:

определяется

по формуле:

,

,

где

- масса материала детали;

- масса материала детали;

- масса материала

заготовки.

- масса материала

заготовки.

Для вычисления массы детали и заготовки производится разбиение их конструкции на элементарные геометрические тела, вычисляется их объём и масса.

Масса вычисляется по формуле:

M= *V,

*V,

где V – это объём тела;

– плотность материала.

Но так как плотность материала и в заготовке и в детали одинаковая можем рассчитывать через объём.

Определяем коэффициент использования материала:

Полученный результат говорит о том, что в результате механической обработки заготовки на переработку уйдёт 75% её материала, но метод получения заготовки прост и обеспечивает необходимую точность.

Вывод: В данном пункте провели проверку детали на технологичность, выбрали наиболее рациональный способ получения заготовки, провели расчет массы детали и заготовки.

1.4 Разработка плана изготовления детали

Проектирование технологических процессов механической обработки начинается с тщательного изучения исходных данных проектирования: сборочного и рабочего чертежей изделия с соответствующими технологическими условиями изготовления детали, чертежа исходной заготовки и размеров программного задания. Изучаются также дополнительные условия проектирования: наличие или отсутствие оборудования, на котором предполагается осуществить изготовление проектируемого изделия; возможности модернизации оборудования; возможности применения совершенных видов исходных заготовок, прогрессивного инструмента и приспособлений и т. д.

При возможности использования существующих на предприятии унифицированных технологических процессов после проведения указанной подготовительной работы технолог приступает к непосредственному проектированию технологического процесса. В начале проектирования технолог предварительно устанавливает виды обработки отдельных поверхностей заготовки и методы достижения их точности, соответствующие требованиям чертежа и серийности производства и существующего на предприятии оборудования. После этого производится назначение технологических баз на все предлагаемые операции обработки.

Одновременно с этим разрабатывается последовательность операций, т. е. технологический маршрут обработки заготовки. При низкой точности исходных заготовок технологический процесс начинается с черновой обработки поверхностей, имеющих наибольшие припуски. При этом в самую первую очередь снимается припуск с тех поверхностей, на которых возможны литейные раковины, трещины и другие дефекты. Дальнейший маршрут строится по принципу обработки сначала более грубых, а затем более точных поверхностей.

Наиболее точные поверхности обрабатываются последними.

Таблица 2 –План изготовления детали

№ операции |

Эскиз заготовки |

Название операции |

№ и название перехода |

Оборудование и приспособления |

Инструмент |

||||

005 |

Контрольная

|

1. Получить пруток на складе 2. Провести визуальный контроль прутка на отсутствие механических повреждений 3. Контроль марки материала 4. Контроль размеров 5. Контроль наличия маркировки и клейма |

Стеллаж

Стилоскоп |

Лупа 4-х кратная Рулетка 0-4,0 м

|

|||||

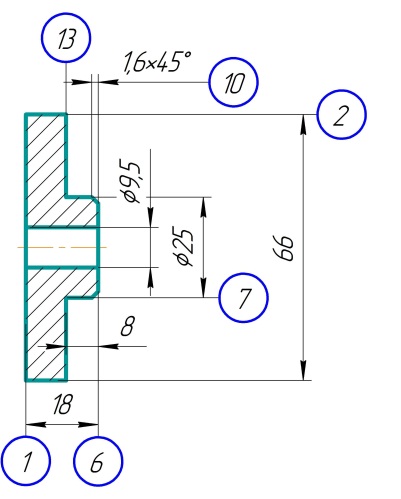

010 |

Токарная

|

1. Установить заготовку в патрон и закрепить

2. Точить пов-ть 6

3. Точить пов-ть 2 - 66 на длину 18 мм.

4. Точить поверхность 13

5. Точить поверхность 7 - 25 на длину 8 мм.

7. Точить поверхность 5 – фаску 1,6х450.

8. Сверлить отверстие 9,5 мм. на длину 18 мм.

9. Отрезать заготовку от прутка.

10. Уложить в тару |

Автомат токарно-револьверный 1И165П

3-х кулачковый патрон |

3-х кулачковый патрон

Резец проходной упорный Р9 ГОСТ 18879-73

--//--

--//--

--//--

Резец проходной Р9К5-20х30х150 ГОСТ 18878-73

Сверло 9,5 Р19 ГОСТ 10903-77

Резец отрезной Р9 8х12х90 ГОСТ 6743- 75

|

|||||

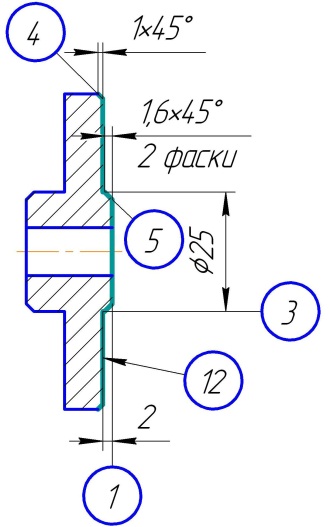

015 |

Токарная |

1. Установить и закрепить заготовку

3. Точить поверхности 3, 12 – 25 мм. на длину 2 мм.

4. Точить поверхность 5 – фаску 1,6х450.

Точить поверхность 4 – фаску 1х450.

5. Снять деталь и уложить в тару |

Токарно-револьверный станок

3-х кулачковый патрон |

3-х кулачковый патрон

Резец проходной упорный Р9 ГОСТ 2380- 74

Резец проходной Р9К5-20х30х150 ГОСТ 18878-73

--//-- |

|||||

020 |

Токарная |

1. Установить и закрепить заготовку

2. Точить поверхность 8 – мм. на длину 4 мм.

3. Точить поверхность 7 – мм. на длину 12 мм.

4. Точить поверхность 14.

5. Снять деталь и уложить в тару

|

Станок токарно-винторезный 16Б16А

3-х кулачковый патрон |

3-х кулачковый патрон

Резец расточной ВК8 ГОСТ 9795-84

--//--

Резец подрезной Р9 ГОСТ 2921-75

|

|||||

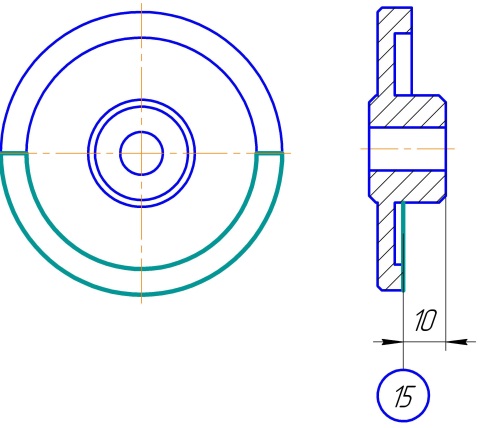

025 |

Фрезерная |

1. Установить и закрепить заготовку

2. Фрезеровать пов. 15. |

Станок вертикальный консольно-фрезерный 6К11

Приспособл УСП |

Универ-сальные тиски

Фреза Р9К5-2,5х22 ГОСТ 9305-59

|

|||||

030 |

|

Слесарная |

Зачистить заусенцы |

Слесарный верстак |

Напильник

|

||||

035 |

|

Термическая |

Закалить в печи |

Печь |

|

||||

040 |

Токарная |

1. Установить и закрепить заготовку

2. Развернуть отверстие

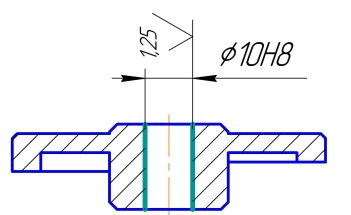

3. Развернуть отверстие 10Н8 на проход

3. Снять деталь и уложить в тару

|

Автомат токарно-револьверный 1И165П

3-х кулачковый патрон

--//-- |

3-х кулачковый патрон

Зенкер ГОСТ 21584-76

Развертка Р9 ГОСТ 16087-70

|

|||||

045 |

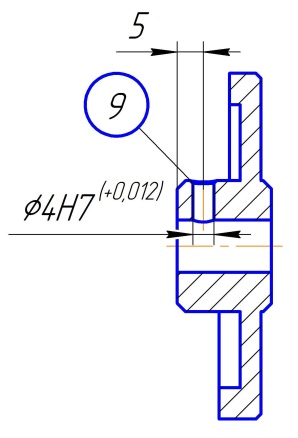

Сверлильная |

1. Установить и закрепить заготовку

2. Сверлить отв. мм.

4. Точить пов. 9 – фаску 0,5х450.

5. Снять деталь и уложить в тару

|

Вертикально-сверлильный станок 2T140

Кондуктор |

Кондуктор

Сверло мм. ГОСТ 10903-77

Зенковка |

|||||

050 |

|

Гальваничес-кая |

Нанести покрытие – Хим. Окс. прм. |

Ванная гальвани-ческая |

|

||||

055 |

|

Контрольная |

1. Контроль на отсутствие механических дефектов, трещин, заусенцев, рисок, забоин

2. Контролировать геометрические размеры

3. Проверить соответствие точности обработки и шероховатости поверхностей согласно чертежу

|

|

Лупа 4х кратного увеличения

Штанген-циркуль ШЦ-2-160 0,05 ГОСТ 166-73

Эталоны шероховатости Резьбовой калибр М16х1,5 ГОСТ 1774-42 |

||||