- •4.Выделение н-парафиновых углеводородов из нефтяных фракций с помощью цеолитов. Целевые направленности процесса. Характеристика стадий гидроочистки сырья, адсорбции и десорбции н-парафинов

- •1). Адсорбционное разделение при изомеризации

- •3). Депарафинизация бензина и кгф с целью получения н-парафинов (для нхс) и кондиционного топлива

- •6. Методы очистки выделенных из нефтяных фракций н-парафинов от примесей ароматических углеводородов Методы очистки выделенных из нефтяных фракций н-парафинов от примесей ароматических углеводородов.

- •7.Производство изопарафиновых углеводородов каталитической изомеризацией н-парафинов. Химизм и механизм изомеризации. Промышленные процессы и их основные показатели.

- •8. Технологическая схема процесса изомеризации н-бутана «Бутамер». Технологическая схема процесса изомеризации пентан-гексановой фракции фирмы British Petroleum.

- •11.Получение циклогексана каталитическим гидрированием бензола. Химизм и термодинамика процесса. Типы используемых катализаторов, требования к сырью.

- •12.Условия, показатели и технология процессов гидрирования бензола в циклогексан. Типы реакторов, методы теплоотвода. Схема гидрирования бензола в циклогексан в трубчатом реакторе.

- •Металлические катализаторы.

- •Сульфидные катализаторы

- •Технология

- •13. Схема процесса производства цг фирмы Atlantic Richfield. Схема гидрирования бензола в цг с рециркуляцией цг.

- •14. Схема гидрирования бензола в циклогексан с отводом тепла реакции поддувом циркулирующего газа.

- •15.Приципиальная технологическая схема установки по производству циклогексана по методу фин. Схема процесса пр-ва цг, разработанного фирмой Haines Associates.

- •20. Производство высших линейных олефинов каталитическим дегидрированием н-парафинов (химизм, термодинамика, условия и особенности технологии процесса). Процесс «Пакол-Олекс» фирмы uop.

- •21. Технологическая схема процесса «Пакол-Олекс».

- •22. Получение высших линейных а-олефинов каталитической олигомеризацией этилена в присутствии катализаторов Циглера. Химизм, технология, условия и показатели процессов.

- •23. Схема «Альфрен» с рециркуляцией AlR3. Схема производства линейных а-олефинов с чётным числом углеродных атомов методом фирмы Gulf Research.

- •24.Получение высших линейных а-олефинов олигомеризацией этилена в присутствии комплексных металлоорганических катализаторов. Условия и технология процесса.

- •25. Схема получения высших линейных а-олефинов низкотемпературной олигомеризацией этилена методом фирмы Mitsui Petrochemical.

- •26.Получение высших линейных а-олефинов и олефинов нормального строения с внутренним положением двойных связей методом фирмы Shell (схема с блоками изомеризации и диспропорционирования олефинов).

- •30.Технологическая схема дегидрирования этилбензола(1). Технологическая схема дегидрирования изопропилбензола(2).

- •1) Рис. 120. Техн схема производства стирола. Аппараты :

- •2) Рис. 86. Техн схема производства альфа-метилстирола. Аппараты :

- •31. Принципиальные схемы разделения катализатов дегидрирования эб и ипб.

- •31. Применение стирола и альфа-метилстирола

- •35. Разделение ароматических углеводородов с6-с8. Проблемы разделения фракции с8. Выделение п-ксилола методами фракционной кристаллизации и адсорбции цеолитами..

- •37Схема фракционной кристаллизации. Рис. 5.25.

- •36. Поточная схема производства и разделения ароматики.

- •1)Процесс фирмы ici

- •39.Процесс «xis» (включая его технологическую схему).

- •40.Изомеризация алкилароматических углеводородов. Процесс «Octafming» (условия,, показатели, технологическая схема). Процесс «Isomar».

- •42.Катализаторы, условия и показатели процесса каталитического гидродеалкилирования толуола (и ксилолов). Технология гидродеалкилирования. Типы реакторов, способы теплоотвода.

- •43 Схема уст термического гда толуола по методу фирмы Мицубиси Схема процесса кат гидродеалкилирования толуола

- •44.Гидродеалкилирование бензина пиролиза. Схема переработки пиролизного бензина с получением ароматических углеводородов.

- •46 Схема установки гда бензина пиролиза (had)

- •48.Показатели процессов термического и каталитического гидродеалкилирования алкилнафталинов. Схема процесса «Юнидак». Схема полочного реактора и температурная кривая гидродеалкилирования.

- •49.Производство бензола и нафталина конверсией водяным паром соответствующих алкилароматических углеводородов (химизм, катализаторы, условия и показатели процессов).

- •49.Производство бензола и нафталина конверсией водяным паром соответствующих алкилароматических углеводородов (химизм, катализаторы, условия и показатели процессов).

- •50.Каталитическое диспропорционирование алкилароматических углеводородов. Химизм, катализаторы, условия, технология и показатели процессов диспропорционирования толуола.

- •53.Условия, технология и показатели процесса алкилирования бензола пропиленом в присутствии а1с1з.

- •54. Принципиальная схема алкилирования бензола пропиленом. Общий вид алкилатора. Схема разделения алкилата.

- •55.Получение изопропилбензола алкилированием бензола пропиленом на твердом фосфорнокислотном катализаторе. Условия, технология, показатели, преимущества и недостатки процесса.

- •57.Производство высших алкилбензолов алкилированием бензола высшими олефинами (или высшими хлорпарафинами). Условия, технология и показатели процесса. Схема разделения алкилата.

- •58. Основные направления химической переработки ароматики

- •Инициирование

- •Продолжение цепи

- •Вырожденное разветвление

- •Обрыв цепи

- •68. Технология (типы реакторов, способы отвода тепла), условия, показатели стадии окисления ипб в гп ипб. Способы разделения оксидата.

- •70. Технологическая схема стадии окисления ипб и кислотного разложения гп ипб.Применение гп ипб, фенола и ацетона.

- •71. Получение бензойной кислоты жидкофазным окислением толуола. Химизм, механизм, условия и показатели процесса. Технологическая схема производства бензойной кислоты окислением толуола.

- •72. Жидкофазное окисление п-ксилола в терефталевую кислоту. Химизм, катализаторы, условия, технология и показатели двухстадийного совмещённого процесса.

- •73. Окисление циклогексана в смесь циклогексанона и циклогексанола в присутствии солей кобальта. Химизм, условия, технология и показатели процесса. Применение циклогексанона.

- •73.(Продолжение) Окисление циклогексана в смесь циклогексанола и циклогексанона в присутствии борной кислоты. Химизм, условия, технология и показатели процесса.

- •74. Окисление циклогексана в адипиновую кислоту. Химизм, катализаторы, условия, технология и показатели второй стадии двухстадийного процесса.

- •75. Газофазное окисление нафталина и о-ксилола во фталевый ангидрид. Химизм, катализаторы, условия, показатели, технология.

- •76. Газофазное окисление бензола в малеиновый ангидрида. Химизм, катализаторы, условия, показатели, тезнология.

- •77. Производство вжс каталитическим гидрированием сжк и их эфиров.

- •78. Технология гидрирования эфиров сжк. Стадии промышленного процесса. Принципиальная технологическая схема гидрирования метиловых эфиров сжк в реакторах со стационарным слоем катализатора.

- •79. Технологическая схема прямого гидрирования сжк в высшие спирты в суспендированном слое.

- •81. Выделение вжс из вторых неомыляемых производства сжк. Сырьевая база. Методы выделения и их сущность. Условия и показатели процесса.

- •83. Производство вжс алюминийорганическим синтезом. Стадии промышленного процесса. Их химизм, условия, технология, показатели.

- •1. Синтез триалкилалюминия осуществляется 3 способами:

- •84. Поточная схема получения вжс алюминийорганическим синтезом. Применение вжс.

- •85. Структура молекул пав

- •86. Физико-химич основы и мех-м действия пав и Моющ вешеств

- •88. Схема пр-ва Сульфонола нп-3

- •90. Схема получения альфа-олефинсульфонатов.

- •97. Технологическая схема получения алкилсульфонатов натрия сульфоокислением н-парафинов.

- •98. Схема производства вторичных алкилсульфатов натрия

- •99. Схема сульфатирования спиртов или сульфирования алкилбензолов фирмы Balestra.

8. Технологическая схема процесса изомеризации н-бутана «Бутамер». Технологическая схема процесса изомеризации пентан-гексановой фракции фирмы British Petroleum.

В промышленности используют процессы Бутамер, изомеризация пентан-гексановой фракции BP

Схема процесса изомеризации н-бутана «Бутамер»

1-колонна деизобутанизации 2- колонна стабилизации 3-реактор изомеризации

4-т/о 5- печь 6,7- газожидкостные сепараторы 8-циркуляционный компрессор

I – сырье II – газ в заводскую сеть III- и-бутан целевой продукт IV –водород

Схема процесса изомеризации пентан-гексановой фракции фирмы British Petroleum

1-трубчатая печь 2-3-реактор 4-газожидкостной сепаратор 5-водородный компрессор 6-стабилизационная колонна 7-воздушный холодильник

I – сырье (пентан-гексановая фр) II – добавка органического хлорида (промотор)

III-добавочный ВСГ IV –легкие у/в на щелочную промывку V-продукт (и-пентан, и-гексан)

Схема Penex.

1-изопентановая колонна. 2-р-р изомеризации. 3-осушители. 4-колонна стабилизации. 5-колонна отгонки фр С5. 5-газожидкостной сепаратор. 7-циркуляционный компрессор.

I-сырье фр С5-С6. II-i-C5. III.-н+и-С5. IV.-Н2. V.-легкие УВ. VI.-ПГФ. VII.-циркулир H2. VIII.-гексан+изомеры. IX.-товарный продукт.

TIP. 260-370C, p=1.3-3.5 МПа, 1-3ч-1, Н2:сырье=1-4:1

I, I’.-сырье. II.-легкие УВ. III.-изомеризат. IV.-продукты. V.-десорбент.

1-подогреватель. 2-разделение на цеолитах. 3-изомеризация на цеолитном катализаторе. 4-холодильник. 5.-разделение десорбента и продуктов реакции. 6-стабилизационная колонна.

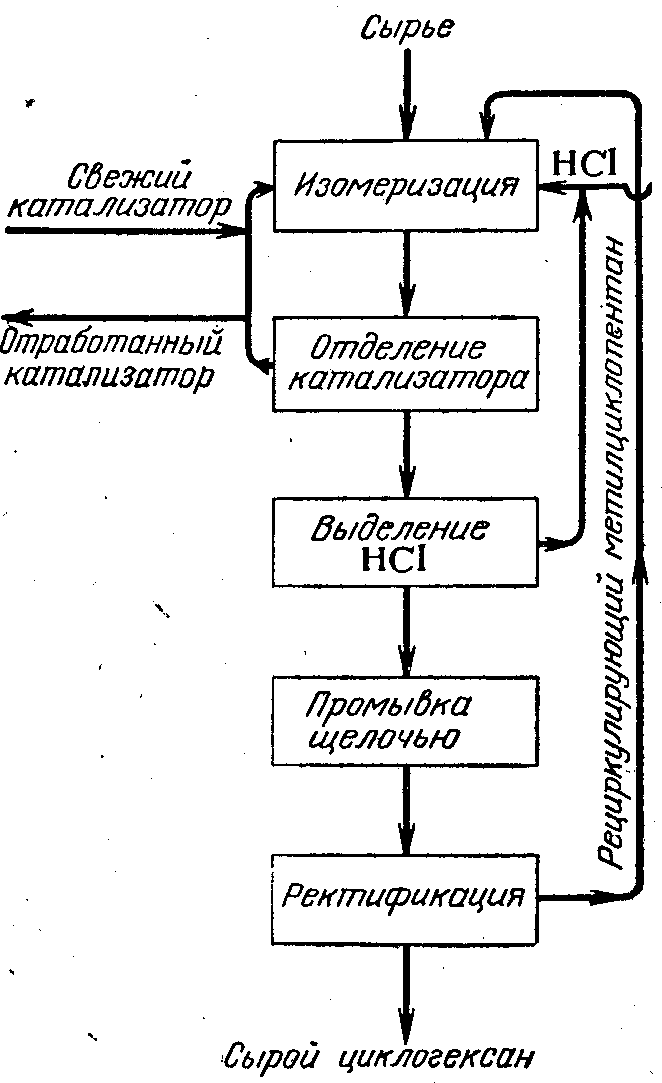

10.Производство нафтеновых углеводородов. Извлечение циклогексана из нефтяных фракций. Сырье процесса, условия изомеризации метилциклопентана в циклогексан, разделение изомеризата, чистота получаемого товарного циклогексана

Изелечение циклогексана из нефтяных фракций

В бензиновых фракциях некоторых нефтей содержится довольна значительное количество нафтенов, в том числе циклогексана и метилциклопентана (ц-С6 1-8%, метил-ц-С5 2-5% от бензина). При достаточно большом содержании этих углеводородов оказывается целесообразным извлекать их из нефти путем ректификации и экстрактивной перегонки. Суммарное содержание ЦГ и МЦП в нефтях восточных районов не превышает 5-6%.

Получение циклогексана из метилциклопентана

Изомеризация метилциклопентана в циклогексан проводится в присутствии хлористого алюминия и хлористого водорода (промотор):

Процесс идет в жидкой фазе при 80оС. Изомеризации подвергается узкая фракция (пределы выкипания 65—85°С), в которой, помимо циклопентана и циклогексана, содержатся также н-гексан и небольшое количество бензола и других у/в.

П оточная

схема процесса:

оточная

схема процесса:

Выделенная циклогексановая франция (сырой циклогексан) содержит около 12% примесей бензола и диметилпентана. Для получения 99%-ного циклогексана требуется дополнительная очистка, заключающаяся в экстрактивной перегонке и ректификации.

Из лекций.

Производство ЦГ: 1) выделение из узких бенз фракций. 2) гидрирование Бензола

НК-150: [М-ЦП, ЦГ]>=10%масс. – тогда целесообразно проводить разделение.

Б.Фр 65-85 Изомеризация (60-90оС, 1-3атм, АlCl3/HCl) Ректификация(получаются циклогексановая фр. и прочие) Азеотропная/экстрактивная ректификация + четкая ректификая 99% ЦГ

ТкипЦГ=81С, ТкипМЦП=72С,

2 типа кат-в гидрирования:

1) металлический Pt, Ni (150-200C, 3-5 МПа). Полная конверсия бензола в ЦГ-отпадает необходимость разделения реакц смеси. Высокие требование к сырью (глубокая Г/О, до сод серы 10-5%.

Бензол бывает нефтехимический и коксохимический (в нем много серы)

2) сульфидный катализаторы. NiS, MoS. Работают только на осерненном бензоле. Обязательно наличие серы в бензоле (коксохим бензол) Работают при более жестких условиях-350-370С. 30МПа, конверсия ок 98.5%. Помимо бензола в продукте появляется изомеризать М-ЦП.

Процессы: 1)в жидкой фазе 2) в паровой фазе

1)стац слой гранулировн кат-ра (трубчат, стац слой,….) 2) суспендирован кат-р-только жид.ф.

Типы реакторов. 1) трубчатые-тепло снимаетсы кип. Водой. 2) колонные- в межполочное пространство подают холодный водород 3) несколько реакторов со стац слоями