- •4.Выделение н-парафиновых углеводородов из нефтяных фракций с помощью цеолитов. Целевые направленности процесса. Характеристика стадий гидроочистки сырья, адсорбции и десорбции н-парафинов

- •1). Адсорбционное разделение при изомеризации

- •3). Депарафинизация бензина и кгф с целью получения н-парафинов (для нхс) и кондиционного топлива

- •6. Методы очистки выделенных из нефтяных фракций н-парафинов от примесей ароматических углеводородов Методы очистки выделенных из нефтяных фракций н-парафинов от примесей ароматических углеводородов.

- •7.Производство изопарафиновых углеводородов каталитической изомеризацией н-парафинов. Химизм и механизм изомеризации. Промышленные процессы и их основные показатели.

- •8. Технологическая схема процесса изомеризации н-бутана «Бутамер». Технологическая схема процесса изомеризации пентан-гексановой фракции фирмы British Petroleum.

- •11.Получение циклогексана каталитическим гидрированием бензола. Химизм и термодинамика процесса. Типы используемых катализаторов, требования к сырью.

- •12.Условия, показатели и технология процессов гидрирования бензола в циклогексан. Типы реакторов, методы теплоотвода. Схема гидрирования бензола в циклогексан в трубчатом реакторе.

- •Металлические катализаторы.

- •Сульфидные катализаторы

- •Технология

- •13. Схема процесса производства цг фирмы Atlantic Richfield. Схема гидрирования бензола в цг с рециркуляцией цг.

- •14. Схема гидрирования бензола в циклогексан с отводом тепла реакции поддувом циркулирующего газа.

- •15.Приципиальная технологическая схема установки по производству циклогексана по методу фин. Схема процесса пр-ва цг, разработанного фирмой Haines Associates.

- •20. Производство высших линейных олефинов каталитическим дегидрированием н-парафинов (химизм, термодинамика, условия и особенности технологии процесса). Процесс «Пакол-Олекс» фирмы uop.

- •21. Технологическая схема процесса «Пакол-Олекс».

- •22. Получение высших линейных а-олефинов каталитической олигомеризацией этилена в присутствии катализаторов Циглера. Химизм, технология, условия и показатели процессов.

- •23. Схема «Альфрен» с рециркуляцией AlR3. Схема производства линейных а-олефинов с чётным числом углеродных атомов методом фирмы Gulf Research.

- •24.Получение высших линейных а-олефинов олигомеризацией этилена в присутствии комплексных металлоорганических катализаторов. Условия и технология процесса.

- •25. Схема получения высших линейных а-олефинов низкотемпературной олигомеризацией этилена методом фирмы Mitsui Petrochemical.

- •26.Получение высших линейных а-олефинов и олефинов нормального строения с внутренним положением двойных связей методом фирмы Shell (схема с блоками изомеризации и диспропорционирования олефинов).

- •30.Технологическая схема дегидрирования этилбензола(1). Технологическая схема дегидрирования изопропилбензола(2).

- •1) Рис. 120. Техн схема производства стирола. Аппараты :

- •2) Рис. 86. Техн схема производства альфа-метилстирола. Аппараты :

- •31. Принципиальные схемы разделения катализатов дегидрирования эб и ипб.

- •31. Применение стирола и альфа-метилстирола

- •35. Разделение ароматических углеводородов с6-с8. Проблемы разделения фракции с8. Выделение п-ксилола методами фракционной кристаллизации и адсорбции цеолитами..

- •37Схема фракционной кристаллизации. Рис. 5.25.

- •36. Поточная схема производства и разделения ароматики.

- •1)Процесс фирмы ici

- •39.Процесс «xis» (включая его технологическую схему).

- •40.Изомеризация алкилароматических углеводородов. Процесс «Octafming» (условия,, показатели, технологическая схема). Процесс «Isomar».

- •42.Катализаторы, условия и показатели процесса каталитического гидродеалкилирования толуола (и ксилолов). Технология гидродеалкилирования. Типы реакторов, способы теплоотвода.

- •43 Схема уст термического гда толуола по методу фирмы Мицубиси Схема процесса кат гидродеалкилирования толуола

- •44.Гидродеалкилирование бензина пиролиза. Схема переработки пиролизного бензина с получением ароматических углеводородов.

- •46 Схема установки гда бензина пиролиза (had)

- •48.Показатели процессов термического и каталитического гидродеалкилирования алкилнафталинов. Схема процесса «Юнидак». Схема полочного реактора и температурная кривая гидродеалкилирования.

- •49.Производство бензола и нафталина конверсией водяным паром соответствующих алкилароматических углеводородов (химизм, катализаторы, условия и показатели процессов).

- •49.Производство бензола и нафталина конверсией водяным паром соответствующих алкилароматических углеводородов (химизм, катализаторы, условия и показатели процессов).

- •50.Каталитическое диспропорционирование алкилароматических углеводородов. Химизм, катализаторы, условия, технология и показатели процессов диспропорционирования толуола.

- •53.Условия, технология и показатели процесса алкилирования бензола пропиленом в присутствии а1с1з.

- •54. Принципиальная схема алкилирования бензола пропиленом. Общий вид алкилатора. Схема разделения алкилата.

- •55.Получение изопропилбензола алкилированием бензола пропиленом на твердом фосфорнокислотном катализаторе. Условия, технология, показатели, преимущества и недостатки процесса.

- •57.Производство высших алкилбензолов алкилированием бензола высшими олефинами (или высшими хлорпарафинами). Условия, технология и показатели процесса. Схема разделения алкилата.

- •58. Основные направления химической переработки ароматики

- •Инициирование

- •Продолжение цепи

- •Вырожденное разветвление

- •Обрыв цепи

- •68. Технология (типы реакторов, способы отвода тепла), условия, показатели стадии окисления ипб в гп ипб. Способы разделения оксидата.

- •70. Технологическая схема стадии окисления ипб и кислотного разложения гп ипб.Применение гп ипб, фенола и ацетона.

- •71. Получение бензойной кислоты жидкофазным окислением толуола. Химизм, механизм, условия и показатели процесса. Технологическая схема производства бензойной кислоты окислением толуола.

- •72. Жидкофазное окисление п-ксилола в терефталевую кислоту. Химизм, катализаторы, условия, технология и показатели двухстадийного совмещённого процесса.

- •73. Окисление циклогексана в смесь циклогексанона и циклогексанола в присутствии солей кобальта. Химизм, условия, технология и показатели процесса. Применение циклогексанона.

- •73.(Продолжение) Окисление циклогексана в смесь циклогексанола и циклогексанона в присутствии борной кислоты. Химизм, условия, технология и показатели процесса.

- •74. Окисление циклогексана в адипиновую кислоту. Химизм, катализаторы, условия, технология и показатели второй стадии двухстадийного процесса.

- •75. Газофазное окисление нафталина и о-ксилола во фталевый ангидрид. Химизм, катализаторы, условия, показатели, технология.

- •76. Газофазное окисление бензола в малеиновый ангидрида. Химизм, катализаторы, условия, показатели, тезнология.

- •77. Производство вжс каталитическим гидрированием сжк и их эфиров.

- •78. Технология гидрирования эфиров сжк. Стадии промышленного процесса. Принципиальная технологическая схема гидрирования метиловых эфиров сжк в реакторах со стационарным слоем катализатора.

- •79. Технологическая схема прямого гидрирования сжк в высшие спирты в суспендированном слое.

- •81. Выделение вжс из вторых неомыляемых производства сжк. Сырьевая база. Методы выделения и их сущность. Условия и показатели процесса.

- •83. Производство вжс алюминийорганическим синтезом. Стадии промышленного процесса. Их химизм, условия, технология, показатели.

- •1. Синтез триалкилалюминия осуществляется 3 способами:

- •84. Поточная схема получения вжс алюминийорганическим синтезом. Применение вжс.

- •85. Структура молекул пав

- •86. Физико-химич основы и мех-м действия пав и Моющ вешеств

- •88. Схема пр-ва Сульфонола нп-3

- •90. Схема получения альфа-олефинсульфонатов.

- •97. Технологическая схема получения алкилсульфонатов натрия сульфоокислением н-парафинов.

- •98. Схема производства вторичных алкилсульфатов натрия

- •99. Схема сульфатирования спиртов или сульфирования алкилбензолов фирмы Balestra.

1)Процесс фирмы ici

Условия: Ратм, 420- 470°С, объемная скорость= 0,5 об/час.

Ксилолы изомеризуются с получением равновесной смеси.

ЭБ диспропорционирует с получением бензола и диэтилбензола или бутилбензола.

2) Процесс “XIS”. Kat: алюмосиликатный, 450- 550°С, скорость подачи= 1,5 об/час.

Для уменьшения скорости реакции диспропорционирования вводят вод. пар (1,5 моль на 1 моль сырья).

Схема: 1- установка выделения п- кс; 2- печь; 3- реактор изомеризации; 4- система утилизации тепла.5, 6, 7-газожидкостные сепараторы

3) Octafining

4) Isomar (UOP) отличается от Octafininga гл образом применение адс процесса Парэкс вместо НТК для выделения п-КС. Адс-я при 150-180С, 0.8-1 МПа. Адсорбент: К-Ba катиона фрома цеолитов типа X и Y. Десорбент толуол или диэтилбензол.

Условия. Кат-р Pt на носителе, 400-480С, 3 МПа, 1-1.5ч-1, мольн отн H2:сырье=8-10:1. Возм. Переработка сырья с сод-м ЭБ до 40% масс.

39.Процесс «xis» (включая его технологическую схему).

Процесс “XIS”. Kat: алюмосиликатный, 450- 550°С, скорость подачи= 1,5 об/час.

Для уменьшения скорости реакции диспропорционирования вводят вод. пар (1,5 моль на 1 моль сырья).

Схема: 1- установка выделения п- кс кристаллизацией; 2- печь( туда идет м-кс+о-кс, + вод пар); 3- реакторы изомеризации; 4- система утилизации тепла и охлаждения. 5-газосепаратор-водоотделитель. 6- колонна для выделения Б и Т. 7-колонна для выделения ксилолов.

I-исх сырье. II-маточный реактор. III-п-кс, IV-вод пар, V-Вода. VI-газ. VII-жидкие продукты изом-ии. VIII-ароматические УВ С9+. IX-смесь Б+Т. X- продукты изомеризации, поступающие на выделение п-кс (смесь ксилолов).

40.Изомеризация алкилароматических углеводородов. Процесс «Octafming» (условия,, показатели, технологическая схема). Процесс «Isomar».

. Процесс “Octafining” (условия, показатели, технологическая схема). Процесс “Isomar”.

Процесс “Octafining”: kat- платина на алюмосиликате, 420- 485°С, 2 МПа, 0,5- 1 ч-1. 10 моль Н2 на 1 моль сырья. Каt служит больше 2 лет. Через 0,5, 1, 1,5 года подвергается окислительной регенерации.

ЭБ на 60- 70% превращается в ксилол.

Схема: 1- установка низкотемпературной кристаллизации для выделения п-кс; 2- печь, 3- циркуляционный компрессор, 4- реактор изомеризации, 5- холодильник, 6- газосепаратор выс давл, 7- стабилизационная колонна, 8- установка выделения о-кс.

I – сырье, II- свежий ВСГ (90 % об. Н2), III- маточный раствор, IV- жид. продукты изомеризации, V- сброс части ВСГ., VI- алканы С1-С5, VII- алканы С6+ и циклоалканы, Б, Т. VIII- стабилизированный прод-т изомеризации, IX- поток, поступающ. на выделение п-кс. X-АУВ С9+. XI-о-кс. XII-п-кс., XIII-циркулир ВСГ

Процесс “Isomar”отличается от предыдущей схемы применением адсорбционного процесса “Парекс”(для выделения п-кс).

Условия: Pt- kat, 3 МПа, 400- 480°С, 1- 1,5 ч-1

Н2: сырье= 8-10:1.

Возможна переработка сырья с сод-ем ЭБ до 40%.

Процесс адсорбции: 150- 180°С, 0,8 МПа. Адсорбент- K-Ba- катионная форма цеолита. Десорбент – толуол, ДиЭБ.

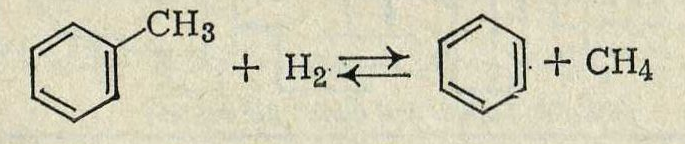

41.Производство бензола гидродеалкилированием его алкилпроизводных или высоко-ароматизированных бензиновых фракций. Сырье процесса и требования к нему. Химизм, механизм, условия и показатели процесса термического гидродеалкилирования толуола.

Существуют различные варианты деалкилирования толуола.

Гидродеалкилирование. Процесс заключается в отщеплении боковых цепей в присутствии акцептора свободных алкильных радикалов. В качестве такого акцептора используют водород

+Q

+Q

Предварительно гидрируют диолефины в легкой смоле пиролиза – в парафины. Затем смолу перегоняют, отделяют легкую (<70) и остаток (>150). Легкую и тяж смолу – выбрасывают, фракцию 70-150 - на 2 стадию, где гидрируют олефины – в парафины. С помощью селект.р-рителей выделяют всю ароматику.

Процесс можно проводить термически при высоких температурах и давлениях или каталитически при более низких температурах. Термическое, или гомогенное, гидродеалкилирование идет по радикально-цепному механизму. Стадия инициирования заключается в распаде толуола с образованием двух радикалов

МЕХАНИЗМ:

(Там, где знак = везде стрелочки туда и обратно – все обратимые, *- радикал)

1). C6Н5-СН3 = С6Н5* + *СН3

2) C6Н5-СН3 = C6Н5-СН2* +Н*

С6Н5* + Н2 = С6Н6 + Н*

*СН3 + Н2 = СН4 +Н*

С6Н5СН2* + Н2 = С6Н5-СН3 +Н*

Н* + Н2 = Н2 + Н*

С6Н5СН3 + Н* = С6Н6 + СН3*

СН3* + Н2 = СН4 + Н*

С6Н5СН3 + Н* = С6Н5* +СН4

С6Н5* + Н* = С6Н6

2С6Н5* = С6Н5-С6Н5

С6Н5* + С6Н5СН2 = С6Н5-СН2-С6Н5

2С6Н5-СН2* = С6Н5-СН2-СН2-С6Н5

С6Н5СН3 +10Н2 = 7 СН4

Протекание реакции 1 более вероятно, чем реакции 2, поскольку в толуоле энергия разрыва связи С—С меньше, чем С—Н примерно на 60 кДж/моль.

Процессу гидродеалкилирования благоприятствуют высокие температуры, малое время контакта и повышенное давление водорода. В качестве катализаторов гидродеалкилирования применяют оксиды переходных металлов: Cr203, Ni203, Co203, Мо03. При этом температура термического процесса составляет 700—790 °С, каталитического 650—700. Выход бензола достигает 60-80%, а селективность 95%.

переработка бензина пиролиза — гидродеалкилирование c целью получения бензола. Предварительно гидроочищенную фракцию 60—190 °С подвергают гидродеалкилированию. Процесс проводят в жестких условиях; бензол из жидких продуктов можно выделить простой ректификацией.

По лекциям: конверсия 60-70, селективность 93- 95, выход 55-65. Т=700-800, Р=3-7 МПа,

Н2: толуол = 3-4:1. Моль/моль.