- •1. Особенности и тенденции развития авиационных двигателей и технологии их производства

- •Конструктивно-технологические особенности и тенденции развития гтд

- •Современное состояние технологии производства гтд и перспективы развития

- •1.3. Материалы, используемые для изготовления деталей и узлов гтд

- •1.3.1. Требования к узлам и деталям гтд и применяемые для их изготовления материалы

- •1.3.2. Механические свойства материалов

- •1.3.3. Свойства и особенности основных групп используемых и перспективных материалов

- •2. Точность и качество обработки

- •2.1. Точность и погрешности обработки

- •2.2. Состояние поверхностного слоя и его влияние на эксплуатационные свойства деталей и узлов

- •2.2.1. Строение поверхностного слоя

- •2.2.2. Неровности поверхности

- •2.2.3. Физико-химическое состояние поверхностного слоя и его параметры

- •2.2.4. Влияние методов и режимов механической обработки на параметры состояния поверхностного слоя

- •2.2.5. Влияние состояния поверхностного слоя на эксплуатационные свойства деталей и узлов

- •2.3. Технологическое наследование как метод управления технологическими процессами по параметрам качества

- •2.3.1. Закономерности и количественные связи технологического наследования

- •2.3.2. Моделирование технологического наследования

- •3. Механическая обработка в производстве авиационных двигателей и их агрегатов

- •3.1. Обрабатываемость материалов резанием

- •3.2. Технология обработки на станках токарной группы

- •3.3. Технология обработки на фрезерных станках

- •3.4. Технология обработки на сверлильных и расточных станках

- •3.4.1. Обработка отверстий сверлением, зенкерованием и развертыванием

- •3.4.2. Сверление глубоких отверстий

- •3.4.3. Обработка отверстии растачиванием

- •3.5. Обработка протягиванием

- •3.6. Технология обработки на шлифовальных и отделочных станках

- •3.6.1. Шлифование

- •3.6.2. Технология доводки притиркой и полированием

- •3.6.3. Хонингование и суперфиниш

- •3.6.4. Методы обработки незакрепленным абразивом

- •3.7. Технология обработки резьб

- •3.7.1. Нарезание резьб лезвийным инструментом

- •3.7.2. Шлифование резьб

- •3.7.3. Накатывание резьб

- •3.8. Обработка зубчатых колес

- •3.8.1. Зубчатые передачи и методы обработки зубчатых колес

- •3.8.2. Нарезание зубчатых колес методами копирования

- •3.8.3. Нарезание зубчатых колес методами обкатывания

- •3.8.4. Накатывание зубьев

- •3.8.5. Закругление торцовых поверхностей зубьев, снятие фасок и заусенцев

- •3.8.6. Шлифование зубчатых колес

- •3.8.7. Отделочная обработка зубчатых колес

- •4. Физико-химические методы размерной обработки в производстве деталей гтд

- •4.1. Электроэрозионная обработка

- •4.1.1. Электроэрозионная проволочная резка

- •4.1.2. Электроэрозионное объемное копирование и прошивка профилированными электродами

- •4.1.3. Электроэрозионное фрезерование

- •4.1.4. Электроэрозионная прошивка отверстий малого диаметра

- •4.2. Электрохимическая обработка

- •4.3. Ультразвуковая обработка

- •1’Ис. 4.70. Схемы ультразвуковой размерной обработки:

- •4.4. Обработка излучением лазера

- •4.4.1. Лазерная резка

- •4.4.2. Лазерное сверление отверстий

- •1’Ис. 4.96. Отверстия, полученные прошивкой с фокусировкой по маске в пластине из коррозионно-стойкой стали толщиной 0,3 мм

- •4.4.3. Лазерная обработка фасонных поверхностей

- •4.4.4. Лазерная маркировка

- •4.5. Электронно-лучевая обработка материалов

- •4.6. Струйно-абразивная резка

2.2. Состояние поверхностного слоя и его влияние на эксплуатационные свойства деталей и узлов

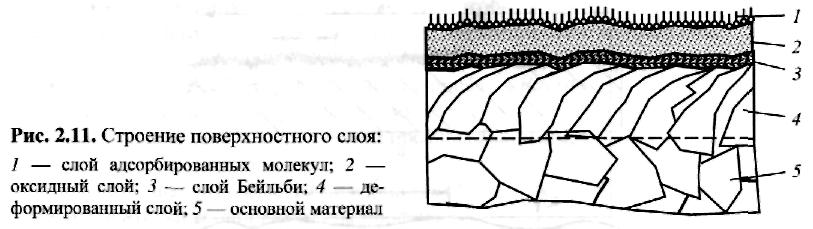

2.2.1. Строение поверхностного слоя

Наружный слой детали, граничащий с окружающей средой, называется поверхностным. Поверхностный слой, толщина которого может составлять от десятков ангстрем до десятых долей миллиметра, характеризуется иной структурой и свойствами, чем основной материал.

Это обусловлено тремя основными причинами:

• особым состоянием атомов на поверхности, обусловленным наличие свободных связей, следствием которых является свободная поверхностная энергия и большая адсорбционная активность;

изменениями структуры, фазового и химического состава, происходящими в результате технологического воздействия на поверхностный слой;

повторными механическими, тепловыми и физико-химическими воздействиями в процессе эксплуатации.

В поверхностном слое можно выделить следующие зоны (рис. 2.11).

Зону адсорбированных из окружающей среды молекул органических и неорганических веществ (масла, воды, растворителей). Ее толщина составляет 1...102нм.

Зону химического взаимодействия металла с окружающей средой (обычно окисная пленка) толщиной 1...10 мкм.

Зону толщиной в несколько межатомных расстояний с измененной кристаллической и электронной структурой.

Зону с измененными структурой, фазовым и химическим составом толщиной 0,01...0,1 мм.

С

ердцевину

материала.

ердцевину

материала.

На поверхностях деталей могут создаваться специальные слои и покрытия, обеспечивающие те или иные свойства (твердость, износостойкость, жаростойкость, сопротивление коррозии и эрозии). Строение таких поверхностей оказывается еще более сложным.

Состояние поверхностного слоя характеризуют множеством параметров, которые могут быть выделены в две основные группы: неровности поверхности и параметры физико-химического состояния.

2.2.2. Неровности поверхности

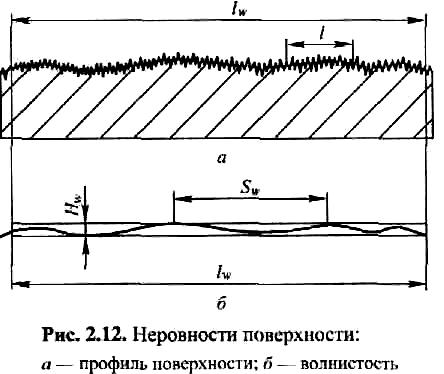

Неровности поверхности нормируются и количественно описываются параметрами шероховатости и волнистости.

Шероховатость поверхности — это совокупность неровностей с относительно малыми шагами, образующих рельеф поверхности детали и рассматриваемых в пределах базовой длины .

Периодически чередующиеся неровности, шаг которых существенно превышает базовую длину, принятую для измерения шероховатости, называют волнистостью.

Волнистость поверхности — совокупность периодически повторяющихся неровностей, расстояние между которыми значительно превышает их высоту (рис. 2.12). Она занимает промежуточное положение между шероховатостью и отклонениями формы поверхностей. Для шероховатости характерно отношение шага к высоте неровностей S/H<50, для волнистости S/H= 50... 1000, а для отклонений формы S/H>1000. При оценке шероховатости учитывают не только высотные и шаговые параметры неровностей, но и их форму, так как она оказывает большое влияние на эксплуатационные свойства деталей.

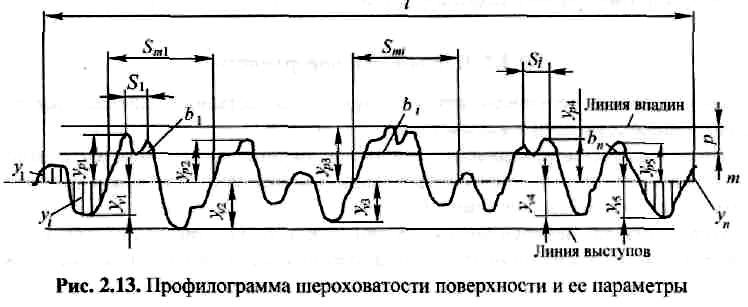

Г ОСТ

2789-73 и 25142-82 устанавливают множество

параметров шероховатости, сущность

которых может быть объяснена на основе

анализа профилограммы поверхности

(рис. 2.13).

ОСТ

2789-73 и 25142-82 устанавливают множество

параметров шероховатости, сущность

которых может быть объяснена на основе

анализа профилограммы поверхности

(рис. 2.13).

Базовая длина l — длина базовой линии, используемая для выделения неровностей, характеризующих шероховатость поверхности, и количественного определения ее параметров. Числовые значения шероховатости отсчитывают от базовой линии, за которую принята средняя линия профиля т, имеющая форму номинального профиля и проведенная так, чтобы в пределах базовой длины среднее квадратическое отклонение его по этой линии было минимально. Основными параметрами шероховатости являются:

среднее арифметическое отклонение профиля Ra, мкм;

высота неровностей профиля Rz, мкм;

наибольшая высота неровностей профиля Rmax, мкм;

средний шаг неровностей Sm;

средний шаг неровностей по вершинам S;

относительная опорная длина профиля tp;

опорная кривая профиля.

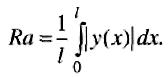

Среднее арифметическое отклонение профиля Ra— среднее арифметическое абсолютных значений отклонений профиля в пределах базовой длины

![]()

где п— число выбранных точек профиля в пределах базовой длины l; уi,- — отклонение профиля — расстояние между точкой профиля и базовой средней линией. В интегральном виде выражение для Raможно записать как

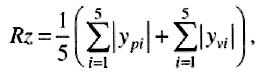

Высота неровностей профиля по десяти точкам Rz— сумма средних абсолютных значений высоты пяти наибольших выступов профиля и глубины пяти наибольших впадин в пределах базовой длины

где ypi— высота i-го наибольшего выступа профиля, определяемая расстоянием от средней линии профиля (m) до высшей точки его выступа; уvi — глубина i-й наибольшей впадины профиля, определяемая расстоянием от средней линии профиля до низшей точки впадины.

Наибольшая высота неровностей профиля Rmax — расстояние между линией выступов профиля и линией его впадин в пределах базовой длины.

Средний шаг неровностей профиля Sm— среднее значение шага неровностей профиля в пределах базовой длины,

![]()

Средний шаг местных выступов профиля S— среднее значение шагов местных выступов профиля, находящихся в пределах базовой длины,

Относительная опорная длина профиля tp— отношение опорной длины профиля к базовой длине:

![]()

где ηp — опорная длина профиля на его заданном уровне сечения р. Уровень сечения задается в процентах от Rmах, начиная с линии выступов. Запись t10 означает, что параметр tpопределен для уровня сечения 10 %;

![]()

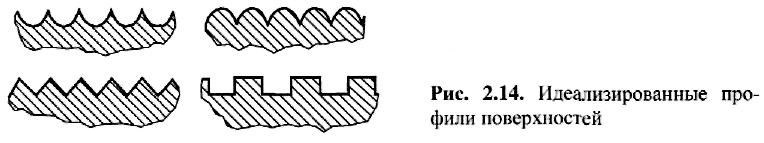

Параметр tpхарактеризует распределение материала в шероховатом слое. Можно представить модели шероховатости, которые имели бы одинаковые высотные и шаговые параметры, но разную форму неровностей (рис. 2.14).

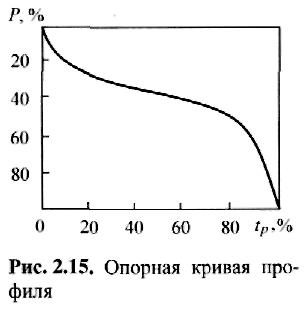

Очевидно, эксплуатационные свойства деталей с такими неровностями могут быть различными. Наглядное представление о распределении материала в шероховатом слое и усредненной форме неровностей дает построение опорной кривой. При ее построении по оси абсцисс откладывают значения параметров tpна различных уровнях сечений р, в процентах от Rmax(рис. 2.15).

П араметры

шероховатости поверхности измеряют

бесконтактными методами с

помощью приборов светового сечения

(ПСС), приборов теневого сечения (ПТС),

оптических растровых импульсных

микроскопов (ОРИМ) и микроинтерферометров

(МИИ), а также контактными методами

с помощью щуповых приборов (профилографы

и профилометры). Профилометры предназначены

для непосредственного определения

перечисленных выше параметров

шероховатости, а профилографы — для

записи профиля поверхности в виде

профилограммы. В настоящее время на

производстве широко используют

профилографы-профилометры, выполняющие

обе описанные функции. Просматривается

тенденция использования

компактных переносных приборов для

оценки шероховатости непосредственно

на рабочих местах. Один из таких приборов

(рис. 2.16) позволяет оценивать

19 параметров шероховатости по разным

системам стандартов.

араметры

шероховатости поверхности измеряют

бесконтактными методами с

помощью приборов светового сечения

(ПСС), приборов теневого сечения (ПТС),

оптических растровых импульсных

микроскопов (ОРИМ) и микроинтерферометров

(МИИ), а также контактными методами

с помощью щуповых приборов (профилографы

и профилометры). Профилометры предназначены

для непосредственного определения

перечисленных выше параметров

шероховатости, а профилографы — для

записи профиля поверхности в виде

профилограммы. В настоящее время на

производстве широко используют

профилографы-профилометры, выполняющие

обе описанные функции. Просматривается

тенденция использования

компактных переносных приборов для

оценки шероховатости непосредственно

на рабочих местах. Один из таких приборов

(рис. 2.16) позволяет оценивать

19 параметров шероховатости по разным

системам стандартов.

П араметры

шероховатости в труднодоступных местах

измеряют иммерсионно-репликовым

интерферометром МИИ-10. Для этих целей

используют также метод

слепков. Непосредственно на рабочих

местах для контроля шероховатости

применяют специальные эталоны или

аттестованные детали. При этом

шероховатость оценивают

визуально-осязательным методом, с

помощью лупы или специального микроскопа

сравнения, который позволяет одновременно

наблюдать поверхности образца и

детали с 80-кратным увеличением. Эталоны

изготавливают

для контроля шероховатости при различных

методах механической и физико-химической

обработки (точения, растачивания,

круглого и плоского шлифования,

электроэрозионной обработки).

араметры

шероховатости в труднодоступных местах

измеряют иммерсионно-репликовым

интерферометром МИИ-10. Для этих целей

используют также метод

слепков. Непосредственно на рабочих

местах для контроля шероховатости

применяют специальные эталоны или

аттестованные детали. При этом

шероховатость оценивают

визуально-осязательным методом, с

помощью лупы или специального микроскопа

сравнения, который позволяет одновременно

наблюдать поверхности образца и

детали с 80-кратным увеличением. Эталоны

изготавливают

для контроля шероховатости при различных

методах механической и физико-химической

обработки (точения, растачивания,

круглого и плоского шлифования,

электроэрозионной обработки).