- •1. Особенности и тенденции развития авиационных двигателей и технологии их производства

- •Конструктивно-технологические особенности и тенденции развития гтд

- •Современное состояние технологии производства гтд и перспективы развития

- •1.3. Материалы, используемые для изготовления деталей и узлов гтд

- •1.3.1. Требования к узлам и деталям гтд и применяемые для их изготовления материалы

- •1.3.2. Механические свойства материалов

- •1.3.3. Свойства и особенности основных групп используемых и перспективных материалов

- •2. Точность и качество обработки

- •2.1. Точность и погрешности обработки

- •2.2. Состояние поверхностного слоя и его влияние на эксплуатационные свойства деталей и узлов

- •2.2.1. Строение поверхностного слоя

- •2.2.2. Неровности поверхности

- •2.2.3. Физико-химическое состояние поверхностного слоя и его параметры

- •2.2.4. Влияние методов и режимов механической обработки на параметры состояния поверхностного слоя

- •2.2.5. Влияние состояния поверхностного слоя на эксплуатационные свойства деталей и узлов

- •2.3. Технологическое наследование как метод управления технологическими процессами по параметрам качества

- •2.3.1. Закономерности и количественные связи технологического наследования

- •2.3.2. Моделирование технологического наследования

- •3. Механическая обработка в производстве авиационных двигателей и их агрегатов

- •3.1. Обрабатываемость материалов резанием

- •3.2. Технология обработки на станках токарной группы

- •3.3. Технология обработки на фрезерных станках

- •3.4. Технология обработки на сверлильных и расточных станках

- •3.4.1. Обработка отверстий сверлением, зенкерованием и развертыванием

- •3.4.2. Сверление глубоких отверстий

- •3.4.3. Обработка отверстии растачиванием

- •3.5. Обработка протягиванием

- •3.6. Технология обработки на шлифовальных и отделочных станках

- •3.6.1. Шлифование

- •3.6.2. Технология доводки притиркой и полированием

- •3.6.3. Хонингование и суперфиниш

- •3.6.4. Методы обработки незакрепленным абразивом

- •3.7. Технология обработки резьб

- •3.7.1. Нарезание резьб лезвийным инструментом

- •3.7.2. Шлифование резьб

- •3.7.3. Накатывание резьб

- •3.8. Обработка зубчатых колес

- •3.8.1. Зубчатые передачи и методы обработки зубчатых колес

- •3.8.2. Нарезание зубчатых колес методами копирования

- •3.8.3. Нарезание зубчатых колес методами обкатывания

- •3.8.4. Накатывание зубьев

- •3.8.5. Закругление торцовых поверхностей зубьев, снятие фасок и заусенцев

- •3.8.6. Шлифование зубчатых колес

- •3.8.7. Отделочная обработка зубчатых колес

- •4. Физико-химические методы размерной обработки в производстве деталей гтд

- •4.1. Электроэрозионная обработка

- •4.1.1. Электроэрозионная проволочная резка

- •4.1.2. Электроэрозионное объемное копирование и прошивка профилированными электродами

- •4.1.3. Электроэрозионное фрезерование

- •4.1.4. Электроэрозионная прошивка отверстий малого диаметра

- •4.2. Электрохимическая обработка

- •4.3. Ультразвуковая обработка

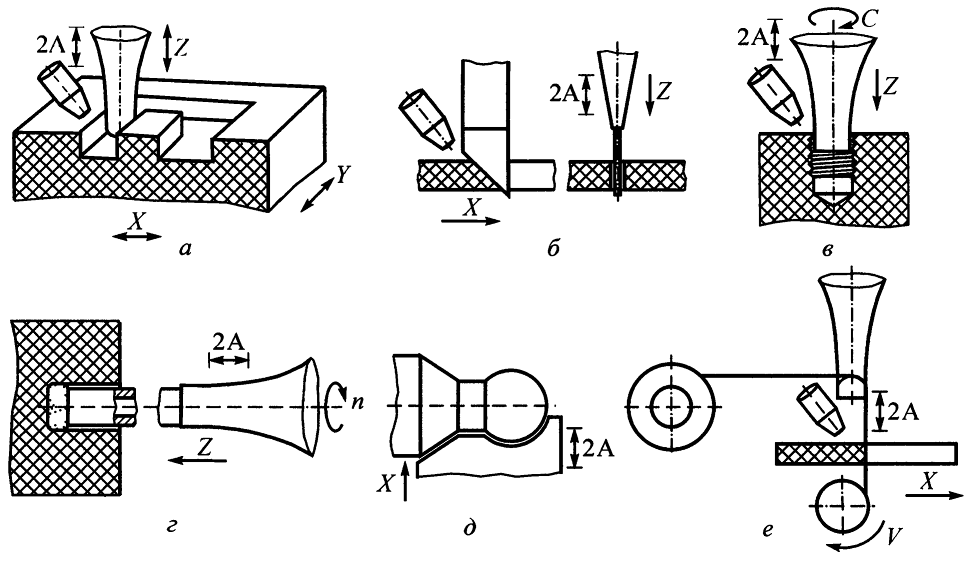

- •1’Ис. 4.70. Схемы ультразвуковой размерной обработки:

- •4.4. Обработка излучением лазера

- •4.4.1. Лазерная резка

- •4.4.2. Лазерное сверление отверстий

- •1’Ис. 4.96. Отверстия, полученные прошивкой с фокусировкой по маске в пластине из коррозионно-стойкой стали толщиной 0,3 мм

- •4.4.3. Лазерная обработка фасонных поверхностей

- •4.4.4. Лазерная маркировка

- •4.5. Электронно-лучевая обработка материалов

- •4.6. Струйно-абразивная резка

1’Ис. 4.70. Схемы ультразвуковой размерной обработки:

1— заготовка; 2 — инструмент; 3 — подача абразивной суспензии; 4 — часть инструмента с закрепленными абразивными зернами; 5 — подача СОЖ

Концентраторы обычно изготавливают из малоуглеродистых сталей, обеспечивающих достаточно высокие прочностные характеристики при знакопеременных нагрузках.

Инструменты для У 3-обработки проектируют и изготавливают либо как единое целое с выходным концентратором колебательной системы, либо в виде съемного элемента, длина которого составляет 0,15...0,2 от размера концентратора. Инструмент к концентратору крепят посредством резьбового соединения, различными цанговыми зажимами, пайкой или сваркой. Площадь инструмента обычно близка или равна площади выходного торца колебательной системы.

На практике используют разные схемы ультразвуковой размерной обработки (рис. 4.70). При обработке по схеме (а) абразивная суспензия подается между вибрирующей с амплитудой А в нормальном направлении поверхностью инструмента и изделием. Инструмент прижимается к заготовке с нормальной силой N, обеспечивающей необходимое контактное давление ра. Колеблющийся с частотой около 20 кГц инструмент совершает удары по частицам абразива, воздействуя через них на заготовку. Под ударами зерен абразива с поверхности заготовки скалываются мелкие частицы материала.

11аряду с превалирующим фактором удаления материала (скалывание жесткими ударами инструмента через абразивные частицы) идут процессы разрушения, обусловленные резанием материала абразивными частицами, перемещающимися в зазоре между инструментом и заготовкой, кавитационным схлонынанием пузырьков (кавитационное разрушение) и, при наличии в суспензии химически активных компонентов и поверхностно-активных веществ, химической эрозией.

Профиль обработанной поверхности с высокой точностью (~0,01 мм) повторяет форму инструмента. Точность зависит от размеров и износа инструмента, жесткости технологической системы, размера зерен абразива и технологических режимов обработки.

Износ инструмента определяет срок его службы и оказывает существенное влияние на точность обработки. Изнашивание в продольном направлении происходит из-за разрушения горца инструмента при ударах по абразивным зернам и зависит от физико-механических свойств материала инструмента, а также от зернистости абразива. Поперечный износ является следствием побочного резания, которое совершается между боковой поверхностью инструмента и стенкой обрабатываемого отверстия, и зависит от паразитных колебаний инструмента в поперечном направлении, его геометрии и профиля.

Эффективность УЗРО определяется не только числом и размерами сколов от ударов инструмента по частицам абразива, но и условиями перемещения и удаления частиц обрабатываемого материала и разрушенного абразива из зоны обработки.

Скорость удаления материала определяется количеством частиц абразива между инструментом и обрабатываемой поверхностью. Ее можно оценить по зависимости

![]()

где Q — скорость удаления материала; V — объем материала, удаляемый одной частицей за один удар; z — число частиц, ударяющих по поверхности за одно колебание; f— частота колебаний.

С увеличением площади рабочей поверхности инструмента линейная скорость ультразвуковой обработки уменьшается. Это обусловлено тем, что определяющую роль в перемещении частиц абразива под рабочей поверхностью инструмента играют кавитационные пузырьки. Их схлопывание создает мощные гидродинамические потоки и способствует перемещению частиц рабочей среды и выводу продуктов разрушения, однако при этом абразивные частицы удаляются от центральной зоны рабочей поверхности инструмента, что снижает скорость обработки. По этой причине при УЗРО сквозных отверстий используют инструменты в виде полых трубок, а для выполнения пазов и разрезания пластин — ножевого типа. Для улучшения условий подачи в рабочую зону абразивной суспензии применяют ее принудительную прокачку через тело инструмента (рис. 4.70, 6) в прямом или обратном (всасывание) направлении. В табл. 4.10 представлены данные по скорости удаления различных материалов без принудительной прокачки суспензии и с прокачкой всасыванием.

Таблица 4.10

Обрабатываемый материал |

Производительность обработки Q, мм3/мин |

Относительный износ инструмента, % |

|

Без прокачки суспензии |

С прокачкой (всасыванием) суспензии |

||

Стекло |

250 |

1200 |

1...2 |

Сапфир |

8 |

30 |

10...15 |

Твердый сплав (WC-Co) |

6 |

35 |

50...70 |

Оксидная керамика А1203 |

40 |

200 |

8...12 |

Графит |

100 |

500 |

2...3 |

Карбид бора |

3 |

5 |

60...70 |

Рис. 4.71. Влияние технологических факторов УЗРО на производительность Q, относительный износ инструмента η и шероховатость поверхности Ra:

а — номинальное контактное давление ра; б — амплитуда колебаний инструмента А; в — частота колебаний f; г — размер абразивных зерен δ

На рис. 4.71 приведены экспериментальные данные, иллюстрирующие влияние технологических факторов УЗРО на производительность, относительный износ инструмента и шероховатость поверхности.

Статическая нагрузка (давления в контакте) оказывает большое влияние на производительность ультразвуковой обработки. При увеличении контактного давления съем материала растет до максимального значения, а затем снижается (рис. 4.71, а). Рост статической нагрузки влечет увеличение износа инструмента вследствие интенсификации абразивного воздействия. Износ инструмента принято оценивать значением относительного износа, т. е. отношением объемов изношенного материала инструмента и удаленного материала заготовки, выраженным в процентах. С увеличением статической нагрузки шероховатость снижается, достигая минимального значения, а затем начинает расти.

Производительность УЗРО увеличивается с ростом амплитуды (рис. 4.71, б), однако при больших амплитудах возрастает ударная нагрузка на абразивные зерна, что приводит к их разрушению и влечет снижение скорости обработки.

Производительность увеличивается с ростом частоты колебаний (рис. 4.71, в), но одновременно снижается стойкость инструмента.

Для заданных условий обработки существует оптимальный размер абразивных частиц (рис. 4.71, г), обеспечивающий максимальную скорость удаления материала. Шероховатость поверхности с увеличением размеров частиц до -100 мкм растет, а при обработке частицами больших размеров остается практически неизменной или даже несколько падает.

Следует отметить также, что производительность УЗРО снижается с увеличением вязкости и твердости обрабатываемого материала. Она растет с увеличением твердости материала абразива.

С ростом размеров зерна увеличивается шероховатость обработанной поверхности. Боковые поверхности, как правило, имеют более высокую шероховатость. Нецелесообразно применять абразивы с крупным зерном при работе с инструментом, имеющим тонкие кромки. Например, при обработке узких щелей шириной 0,1.. .0,3 мм размер абразивных частиц не должен превышать 50 мкм.

В процессе работы по мере углубления инструмента в изделие скорость обработки уменьшается в связи с ухудшением условий подачи свежей суспензии в зону обработки, поэтому для стабилизации производительности рекомендуется на глубинах выше 5 мм время от времени приподнимать инструмент и совершать им возвратно-поступательные движения.

Как уже отмечалось, точность УЗРО зависит от множества факторов. В процессе обработки между инструментом и обрабатываемой поверхностью образуется боковой зазор, который зависит от размера зерен абразива, глубины обработки, значения и характера износа инструмента, наличия поперечных колебаний инструмента и других факторов. Боковой зазор примерно в 1,5 раза больше среднего размера зерен абразива основной фракции. Для повышения точности обработки проводят коррекцию размеров инструмента. При УЗРО возникают неточности геометрической формы обрабатываемых поверхностей: конусность, овальность, округления на входе инструмента в деталь и сколы на выходе его из детали. Округления исключают последующим шлифованием, а сколы — подклейкой перед обработкой дополнительной детали (например, стеклянной пластинки). Конусность сквозных отверстий уменьшают последующей калибровкой контура неизношенной частью инструмента и применением более мелкого абразива. При УЗРО достижима точность размеров 0,01...0,02 мм при погрешности взаимного расположения поверхностей в пределах ±0,005 мм.

Шероховатость обработанной поверхности также определяется множеством факторов. Поскольку размеры неровностей определяются размерами частиц материала, скалываемых с поверхности, шероховатость снижается с уменьшением абразивных зерен и амплитуды колебаний инструмента и с увеличением твердости материала. Дополнительно она зависит от шероховатости поверхности инструмента и типа жидкости, несущей абразив. Следует отметить, что шероховатость поверхности дна глухих отверстий обычно меньше, чем боковых стенок. Использование мелких абразивных зерен и небольшой амплитуды позволяет получить шероховатость для многих материалов в пределах Rz = 2,5...0,32 мкм.

При УЗРО отсутствуют дефекты термического происхождения, аналогичные возникающим при шлифовании. При обработке твердых сплавов и закаленных сталей происходит деформационное упрочнение поверхностного слоя и возникают сжимающие остаточные напряжения. В поверхностном слое могут возникать микротрещины, их глубина при обработке стекла и кварца примерно в четыре раза больше высоты микронеровностей поверхности.

Износ инструмента зависит от свойств его материала и материала заготовки. В процессе работы абразивные зерна воздействуют как на деталь, так и на инструмент, но поскольку последний изготавливают из вязких и твердых материалов, его износ менее интенсивен, что позволяет иногда с требуемой точностью обрабатывать одним инструментом несколько деталей. С ростом твердости и вязкости обрабатываемого материала износ инструмента увеличивается.

Для инструмента УЗРО целесообразно использовать твердые, но вязкие мак-риалы. Обычно применяют нержавеющие и низкоуглеродистые стали, реже алюминиевые и медные сплавы. Следует отметить, что последние имеют относительный износ в 5-10 раз выше, чем стали.

13 табл. 4.11 приведены сведения по обрабатываемости УЗРО различных материалов, а в табл. 4.12 — о достигаемой точности обработки.

Таблица 4.11

Обрабатываемый материал |

Относительная обрабатываемость |

Стекло |

1 |

Ферриты |

0,8 |

Минералокерамика |

0,2 |

Керамика |

0,4 |

Твердые сплавы |

0,02...0,08 |

Кварц |

0,5 |

Таблица 4.12

Размер зерен основной фракции, мкм |

Значение

разбивания

|

Конусность, мм |

Достигаемая точность обработки |

125...100 |

200... 300 |

0,03...0,04 |

±0,04 |

80...63 |

100...150 |

0,02...0,03 |

±0,03 |

50...40 |

80...63 |

0,01...0,02 |

+0,02 |

28…20 00 to о |

80...63 |

0,01 |

±0,01 |

10...7 |

80...63 |

0,005 |

±0,005 |

Для приготовления суспензий обычно используют абразивные частицы размером 5... 100 мкм из следующих материалов:

• карбида бора (В4С) — обеспечивает эффективную обработку многих материалов, но относительно дорог;

• карбида кремния (SiC) — используют для обработки стекла, полупроводниковых кристаллов, керамик;

• электрокорунда (А12О3);

• сверхтвердых материалов (природных и синтетических алмазов, кубического нитрида бора) — применяют для УЗРО рубина, сапфира и других материалов очень высокой твердости;

• силикарбида бора.

Жидким компонентом суспензии служат вода, бензин, глицерин, минеральные масла. Производительность обработки снижается с увеличением вязкости жидкости. Объясняется это тем, что скорость движения частиц в рабочем зазоре уменьшается с ростом вязкости используемой жидкости. Наиболее часто используют воду. Она обладает невысокой вязкостью и хорошими охлаждающими свойствами. Весовая концентрация абразива в суспензии составляет 30...40 % при свободной подаче в зону обработки и 20...25 % — при подаче под давлением и отсосе.

Обработку ведут при частоте ультразвука 15...30 кГц и амплитудах 25... 100 мкм.

Производительность обработки рассчитывают по эмпирическим формулам вида

![]()

где С — коэффициент, зависящий от свойств обрабатываемого материала и абразивной суспензии; с — концентрация абразивных частиц в суспензии; m, n, р, q, r — эмпирические коэффициенты.

Для повышения эффективности обработки и ее качества рекомендуется на входе и выходе рабочего инструмента из объекта снижать давление на обрабатываемую деталь, выполнять сквозные отверстия в хрупких материалах прошивкой с двух сторон, периодически выводить рабочий инструмент из отверстия и наносить суспензию.

Рис. 4.72. Ультразвуковой станок с ЧПУ для комплексной обработки деталей фирмы (MLDEMEISTER (а) и станок с горизонтальной компоновкой DIATRON С-300 для обработки глубоких отверстий (б)

В последние годы расширяется применение ультразвуковой обработки инструментом, покрытым слоем природных или синтетических алмазов на металлической связке (рис. 4.70, в, г), с подачей СОЖ в зону обработки. При необходимости инструменту или заготовке задают вращение или поступательное перемещение.

Современные ультразвуковые станки (рис. 4.72) оснащают устройствами 411У, что позволяет более точно контролировать и поддерживать параметры процесса обработки.

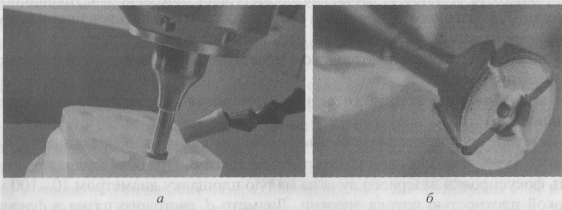

УЗРО эффективно для самых разных операций: разрезания заготовок на пластины, вырезания из пластин деталей разных форм и размеров, изготовления отверстий, щелей, полостей, шлифования, фрезерования, точения, нарезания резьбы, гравирования и клеймения. Некоторые из этих операций показаны на рис. 4.73.

Обработку вращающимся УЗ-инструментом с его перемещением называют ультразвуковым фрезерованием (рис. 4.73, а; рис. 4.74). Комбинированное действие прощающегося инструмента и наложенных нормальных ультразвуковых колебаний и совокупности с водяным охлаждением обеспечивает самоочистку инструмента, снижает его засаливание продуктами разрушения. Обработка идет при значительно менших контактных нагрузках, чем обычная УЗРО. Ультразвуковые колебания снижают трение между инструментом и деталью, что способствует большей стойкости алмазного инструмента по сравнению с обычным шлифованием.

Вращение инструмента выполняется с частотами до 8000 об/мин.

Ультразвуковое разрезание может производиться ножевидным инструментом (рис. 4.73, б) с толщиной режущей части 0,08...0,5 мм или стальной проволокой (рис. 4.73, е). Стальную проволоку используют для вырезки сложнопрофильных изделий из листа толщиной до 10 мм и обработки узких щелей.

Рис. 4.73. Некоторые операции УЗРО:

а — фрезерование, б — резка; в — нарезание резьбы; г — прошивка глубокого отверстия; д — точение; е — резка (вырезка) проволочным инструментом

УЗРО является практически единственным способом нарезания резьбы в твердых керамических материалах (рис. 4.73, в). Инструмент вместе с ультразвуковой головкой подается в осевом направлении посредством винта, имеющего шаг нарезаемой резьбы, или устройством ЧПУ (винтовая интерполяция). Резьба получается тем точнее, чем меньше абразивные зерна и амплитуда колебаний.

Изготовление сквозных и глухих отверстий — наиболее распространенная операция УЗРО. Размеры отверстий, обрабатываемых ультразвуковым методом, находятся в пределах 0,1... 120 мм. Точность обработки отверстий соответствует 7-10-му квалитету. Обработку вращающимся инструментом с закрепленным абразивом используют для прошивки отверстий, в том числе и глубиной до 300 мм (рис. 4.73, г).

Рис. 4.74. Ультразвуковое фрезерование (а) и инструмент (б), используемый для обработки

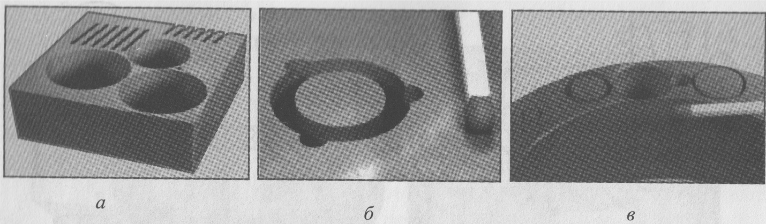

Рис. 4.75. Элементы деталей, обработанных УЗРО:

а — монокристалл кремния с пазами и отверстиями диаметром 20 мм; б — сложное углубление к керамике из прессованного нитрида кремния; в — кольцевые и конические углубления в керамике SiC

Для обработки деталей, имеющих поверхности вращения, используют схему рис. 4.73, д.

Использование УЗРО постоянно увеличивается, что связано с расширяющимся применением технических керамик из нитрида кремния, оксидов алюминия и циркония, нитрида алюминия, а также керамических покрытий. На рис. 4.75 приведены элементы деталей из керамик, обработанные УЗРО.