- •1. Особенности и тенденции развития авиационных двигателей и технологии их производства

- •Конструктивно-технологические особенности и тенденции развития гтд

- •Современное состояние технологии производства гтд и перспективы развития

- •1.3. Материалы, используемые для изготовления деталей и узлов гтд

- •1.3.1. Требования к узлам и деталям гтд и применяемые для их изготовления материалы

- •1.3.2. Механические свойства материалов

- •1.3.3. Свойства и особенности основных групп используемых и перспективных материалов

- •2. Точность и качество обработки

- •2.1. Точность и погрешности обработки

- •2.2. Состояние поверхностного слоя и его влияние на эксплуатационные свойства деталей и узлов

- •2.2.1. Строение поверхностного слоя

- •2.2.2. Неровности поверхности

- •2.2.3. Физико-химическое состояние поверхностного слоя и его параметры

- •2.2.4. Влияние методов и режимов механической обработки на параметры состояния поверхностного слоя

- •2.2.5. Влияние состояния поверхностного слоя на эксплуатационные свойства деталей и узлов

- •2.3. Технологическое наследование как метод управления технологическими процессами по параметрам качества

- •2.3.1. Закономерности и количественные связи технологического наследования

- •2.3.2. Моделирование технологического наследования

- •3. Механическая обработка в производстве авиационных двигателей и их агрегатов

- •3.1. Обрабатываемость материалов резанием

- •3.2. Технология обработки на станках токарной группы

- •3.3. Технология обработки на фрезерных станках

- •3.4. Технология обработки на сверлильных и расточных станках

- •3.4.1. Обработка отверстий сверлением, зенкерованием и развертыванием

- •3.4.2. Сверление глубоких отверстий

- •3.4.3. Обработка отверстии растачиванием

- •3.5. Обработка протягиванием

- •3.6. Технология обработки на шлифовальных и отделочных станках

- •3.6.1. Шлифование

- •3.6.2. Технология доводки притиркой и полированием

- •3.6.3. Хонингование и суперфиниш

- •3.6.4. Методы обработки незакрепленным абразивом

- •3.7. Технология обработки резьб

- •3.7.1. Нарезание резьб лезвийным инструментом

- •3.7.2. Шлифование резьб

- •3.7.3. Накатывание резьб

- •3.8. Обработка зубчатых колес

- •3.8.1. Зубчатые передачи и методы обработки зубчатых колес

- •3.8.2. Нарезание зубчатых колес методами копирования

- •3.8.3. Нарезание зубчатых колес методами обкатывания

- •3.8.4. Накатывание зубьев

- •3.8.5. Закругление торцовых поверхностей зубьев, снятие фасок и заусенцев

- •3.8.6. Шлифование зубчатых колес

- •3.8.7. Отделочная обработка зубчатых колес

- •4. Физико-химические методы размерной обработки в производстве деталей гтд

- •4.1. Электроэрозионная обработка

- •4.1.1. Электроэрозионная проволочная резка

- •4.1.2. Электроэрозионное объемное копирование и прошивка профилированными электродами

- •4.1.3. Электроэрозионное фрезерование

- •4.1.4. Электроэрозионная прошивка отверстий малого диаметра

- •4.2. Электрохимическая обработка

- •4.3. Ультразвуковая обработка

- •1’Ис. 4.70. Схемы ультразвуковой размерной обработки:

- •4.4. Обработка излучением лазера

- •4.4.1. Лазерная резка

- •4.4.2. Лазерное сверление отверстий

- •1’Ис. 4.96. Отверстия, полученные прошивкой с фокусировкой по маске в пластине из коррозионно-стойкой стали толщиной 0,3 мм

- •4.4.3. Лазерная обработка фасонных поверхностей

- •4.4.4. Лазерная маркировка

- •4.5. Электронно-лучевая обработка материалов

- •4.6. Струйно-абразивная резка

1.3. Материалы, используемые для изготовления деталей и узлов гтд

1.3.1. Требования к узлам и деталям гтд и применяемые для их изготовления материалы

Прогресс

в создании и совершенствовании

газотурбинных двигателей в значительной

мере определяется достижениями в области

разработки эффективных материалов

для изготовления их деталей и узлов.

Новым поколениям авиационных

газотурбинных двигателей необходимы

материалы с рабочей температурой до

2000 °С и прочностью при ней

![]() ав

~ 250 МПа, коэффициентом температурного

расширения,

близким к нулю, и ресурсом работы в

сильно кислотной атмосфере до

1000 ч и более.

ав

~ 250 МПа, коэффициентом температурного

расширения,

близким к нулю, и ресурсом работы в

сильно кислотной атмосфере до

1000 ч и более.

Основными требованиями к материалам, используемым для изготовления деталей ГТД, являются высокая удельная прочность, жаропрочность и жаростойкость, сопротивление коррозии, стабильность и воспроизводимость механических свойств, хорошая обрабатываемость современными методами заготовительного производства, размерной обработки, сварки и т. д. Каждый вновь разработанный материал должен пройти через систему исследований и испытаний в условиях, приближенных к эксплуатационным, и на реальных изделиях.

Выбор группы и конкретного материала производится исходя из совокупности свойств (рис. 1.20) и требований, предъявляемых к деталям и узлам изделия (табл. 1.2).

Рис. 1.20. Базовые свойства материалов

Таблица 1.2

Узел и требования к нему |

Материалы |

Вентилятор (винт) |

|

Диапазон рабочих температур -40.. .40 °С, высокая прочность, малый вес, безопасность при разрушении вентилятора, сопротивление воздействию ударов (столкновения с птицами и пр.) |

Полимерные композиционные материалы или титановые сплавы, предпочтительно со слоистой структурой |

Детали узла вентилятора Диапазон рабочих температур 200...300 °С, высокие аэродинамические качества (всасывающее действие), компактность |

Сплавы на никелевой основе и титановые, полимерные композиционные материалы |

Компрессор |

|

Лопатки Диапазон рабочих температур 400...650 °С, усталостная прочность, сопротивление эрозии |

Титановые сплавы, стали, сплавы на никелевой основе |

Диски |

|

Диапазон рабочих температур 400.. .650 °С, высокая прочность, сопротивление центробежным нагрузкам, сопротивление усталости |

Титановые сплавы, сплавы на никелевой основе |

Камера сгорания |

|

Рабочая температура около 1550 °С, сопротивление термическим ударам, сопротивление окислению и газовой коррозии |

Сплавы на никелевой основе с жаростойкими покрытиями, иногда с термобарьерными покрытиями и облицовкой керамикой, в перспективе керамокомпозиты |

Турбина |

|

Диапазон рабочих температур 550... 1095 °С, прочность при центробежных и осевых нагрузках, жаропрочность, сопротивление ползучести, жаростойкость, сопротивление термическим ударам |

Диски — сплавы на никелевой основе, лопатки — сплавы на никелевой основе с монокристаллической структурой с жаростойкими и термобарьерными покрытиями |

Валы |

|

Диапазон рабочих температур 50.. .850 °С, высокая прочность и жаропрочность |

Высокопрочные стали и сплавы на никелевой и железоникелевой основах |

Сопло |

|

Диапазон рабочих температур 650.. .1300 °С, жаростойкость, сопротивление эрозионному воздействию газового потока |

Сплавы на никелевой основе с жаростойкими и термобарьерными покрытиями, титановые сплавы, керамокомпозиты |

Применяемые и перспективные для производства авиационных двигателей материалы могут быть разделены на следующие основные группы:

1) металлы и сплавы:

стали;

титановые сплавы;

никелевые сплавы;

сплавы на других основах (алюминиевой, медной);

2) конструкционные керамики и металлокерамики, керамические композиционные материалы;

3) интерметаллидные сплавы типа Ti-Al;

4) композиционные материалы с полимерной и металлической матрицей, функционально-градиентные материалы;

5) углерод-углеродные композиционные материалы;

6) полимерные материалы.

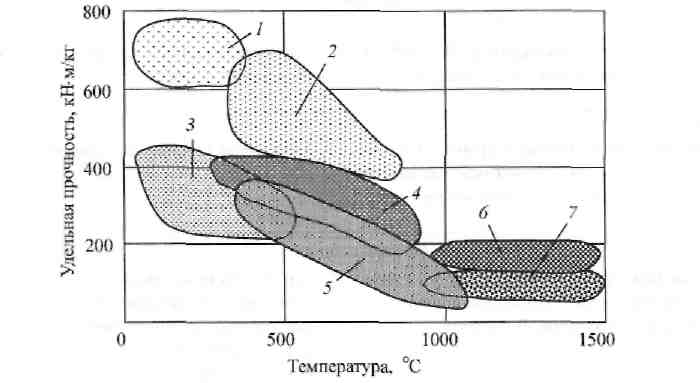

Рис. 1.21. Удельная прочность материалов и температурные области их целесообразного использования:

1 — полимерные композиционные материалы; 2 — композиционные материалы на металлической основе типа Ti-SiC; 3 — титановые сплавы; 4 — интерметаллидные сплавы типа Ti-Al; 5 — сплавы на никелевой основе; б — углерод-углеродные композиционные материалы; 7 — керамические композиционные материалы

Значения удельной прочности и температурные области применения некоторых из этих материалов приведены на рис. 1.21, а максимальные температурные пределы их использования в табл. 1.3.

Таблица 1.3

Группа материалов |

Максимальная температура, °С |

Полимерные композиционные материалы |

230... 260 |

Алюминий |

250 |

Титановые сплавы |

500 |

Титановые интерметалл ид ные сплавы |

650... 1040 |

Никелевые сплавы |

650...850 |

Монокристаллические никелевые сплавы |

870... 1095 |

Никелевые сплавы для камер сгорания (листовые) |

870... 1095 |

Углерод-углеродные композиты |

950... 1200 |

Керамокомпозиты |

1200... 1500 |

В процессе развития авиадвигателестроения постоянно ужесточаются требования к материалам. Тяжелые, менее прочные и жаропрочные материалы уступают место новым материалам с лучшими характеристиками.

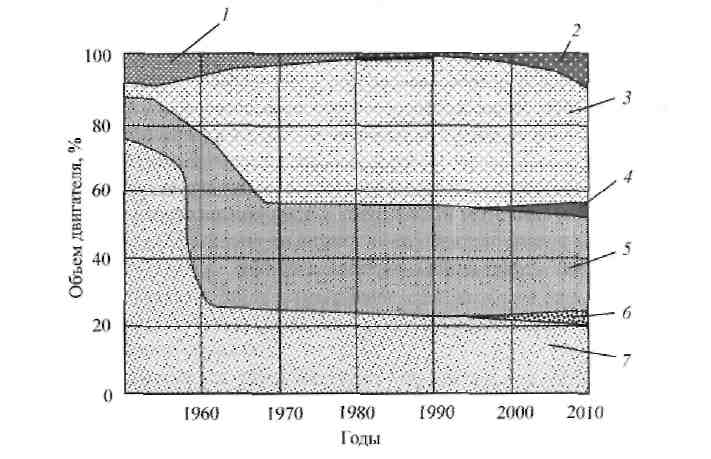

На рис. 1.22 показана динамика применения материалов по мере совершенствования конструкции и технологии производства двигателей.

Как видно из приведенных данных, основными материалами, используемыми в настоящее время для изготовления ГТД, являются высокопрочные стали, титановые сплавы и сплавы на никелевой основе. Остальные материалы применяют в значительно меньшей степени. В последние годы наметилась тенденция использования новых перспективных материалов. Среди этих материалов, способных дать ускоряющий импульс развитию новой техники и технологий, в особенности при создании конструкций авиационных и ракетно-космических систем XXI в., следует выделить интерметаллидные сплавы и композиционные материалы с керамической матрицей (керамокомпозиты). Ожидается, что их использование для деталей и узлов двигательных установок позволит повысить удельный импульс двигателей на 25...30 % и обеспечит снижение массы конструкций до 40 %. Интерметалл иды и керамокомпозиты в программах создания многоразовых систем предусматриваются как основной конструкционный материал, составляющий более 50 % массы конструкции. Одним из сдерживающих факторов быстрого распространения новых материалов является относительно высокая цена. Следует отметить, что важнейший (если не единственный) путь ее снижения — совершенствование существующих и разработка новых экономичных, экологически чистых, ресурсосберегающих технологий.

Рис. 1.22. Характер изменения применяемости материалов по мере развития производства ГТД: 1 — алюминиевые сплавы; 2 — полимерные композиционные материалы; 3 — титановые сплавы; 4 — металлические композиционные материалы; 5 — никелевые сплавы; 6 — керамические композиционные материалы; 7— высокопрочные стали