- •1. Особенности и тенденции развития авиационных двигателей и технологии их производства

- •Конструктивно-технологические особенности и тенденции развития гтд

- •Современное состояние технологии производства гтд и перспективы развития

- •1.3. Материалы, используемые для изготовления деталей и узлов гтд

- •1.3.1. Требования к узлам и деталям гтд и применяемые для их изготовления материалы

- •1.3.2. Механические свойства материалов

- •1.3.3. Свойства и особенности основных групп используемых и перспективных материалов

- •2. Точность и качество обработки

- •2.1. Точность и погрешности обработки

- •2.2. Состояние поверхностного слоя и его влияние на эксплуатационные свойства деталей и узлов

- •2.2.1. Строение поверхностного слоя

- •2.2.2. Неровности поверхности

- •2.2.3. Физико-химическое состояние поверхностного слоя и его параметры

- •2.2.4. Влияние методов и режимов механической обработки на параметры состояния поверхностного слоя

- •2.2.5. Влияние состояния поверхностного слоя на эксплуатационные свойства деталей и узлов

- •2.3. Технологическое наследование как метод управления технологическими процессами по параметрам качества

- •2.3.1. Закономерности и количественные связи технологического наследования

- •2.3.2. Моделирование технологического наследования

- •3. Механическая обработка в производстве авиационных двигателей и их агрегатов

- •3.1. Обрабатываемость материалов резанием

- •3.2. Технология обработки на станках токарной группы

- •3.3. Технология обработки на фрезерных станках

- •3.4. Технология обработки на сверлильных и расточных станках

- •3.4.1. Обработка отверстий сверлением, зенкерованием и развертыванием

- •3.4.2. Сверление глубоких отверстий

- •3.4.3. Обработка отверстии растачиванием

- •3.5. Обработка протягиванием

- •3.6. Технология обработки на шлифовальных и отделочных станках

- •3.6.1. Шлифование

- •3.6.2. Технология доводки притиркой и полированием

- •3.6.3. Хонингование и суперфиниш

- •3.6.4. Методы обработки незакрепленным абразивом

- •3.7. Технология обработки резьб

- •3.7.1. Нарезание резьб лезвийным инструментом

- •3.7.2. Шлифование резьб

- •3.7.3. Накатывание резьб

- •3.8. Обработка зубчатых колес

- •3.8.1. Зубчатые передачи и методы обработки зубчатых колес

- •3.8.2. Нарезание зубчатых колес методами копирования

- •3.8.3. Нарезание зубчатых колес методами обкатывания

- •3.8.4. Накатывание зубьев

- •3.8.5. Закругление торцовых поверхностей зубьев, снятие фасок и заусенцев

- •3.8.6. Шлифование зубчатых колес

- •3.8.7. Отделочная обработка зубчатых колес

- •4. Физико-химические методы размерной обработки в производстве деталей гтд

- •4.1. Электроэрозионная обработка

- •4.1.1. Электроэрозионная проволочная резка

- •4.1.2. Электроэрозионное объемное копирование и прошивка профилированными электродами

- •4.1.3. Электроэрозионное фрезерование

- •4.1.4. Электроэрозионная прошивка отверстий малого диаметра

- •4.2. Электрохимическая обработка

- •4.3. Ультразвуковая обработка

- •1’Ис. 4.70. Схемы ультразвуковой размерной обработки:

- •4.4. Обработка излучением лазера

- •4.4.1. Лазерная резка

- •4.4.2. Лазерное сверление отверстий

- •1’Ис. 4.96. Отверстия, полученные прошивкой с фокусировкой по маске в пластине из коррозионно-стойкой стали толщиной 0,3 мм

- •4.4.3. Лазерная обработка фасонных поверхностей

- •4.4.4. Лазерная маркировка

- •4.5. Электронно-лучевая обработка материалов

- •4.6. Струйно-абразивная резка

3.5. Обработка протягиванием

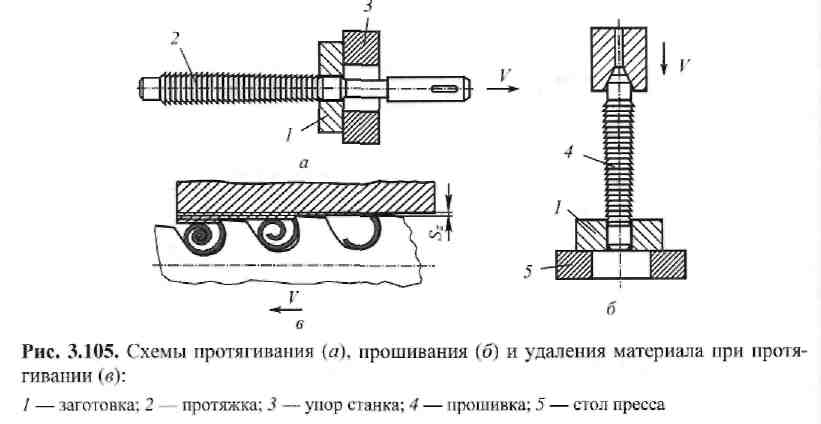

Протягиванием называют вид обработки, при котором многолезвийный инструмент, называемый протяжкой, в виде зубчатой скалки или рейки соответствующего профиля протягивается сквозь обрабатываемое отверстие (внутреннее протягивание) или по наружному контуру детали (наружное протягивание).

Прошиванием называют аналогичный вид обработки, но относительно коротким инструментом (прошивкой), который проталкивается сквозь обрабатываемое отверстие. Базовые схемы протягивания и прошивания показаны на рис. 3.105.

Протяжке или прошивке придается одно главное движение резания, которое может быть поступательным или вращательным. Для того чтобы протяжка удаляла материал, каждый последующий зуб на ее режущей части превышает предыдущий (подъем на зуб Sz) (рис. 3.105, в). Подъем может быть одинаковым для всех зубьев или меняться при переходе от одной группы зубьев к другой.

Протяжной инструмент обеспечивает черновую, получистовую, чистовую и упрочняющую обработки, выполняемые отдельными группами зубьев.

На калибрующей части протяжки все зубья одинаковы. Они придают окончательные размеры и форму обрабатываемому контуру и являются резервом для переточек инструмента. По мере износа протяжек первый калибрующий зуб становится последним режущим зубом.

Задний угол протяжек обычно находится в пределах 2...4° с целью сохранения диаметральных размеров зуба при переточке. Переточка осуществляется только по передней поверхности зуба. У наружных и шпоночных протяжек для компенсации потери размера зуба задние углы делают до 10°.

Для обеспечения лучших условий свертывания стружки на рабочих зубьях протяжек предусматривают стружкоразделительные канавки.

Длина протяжки зависит от количества удаляемого материала (припуска и длины протягивания), подъема на зуб, мощности и габаритов протяжного станка. Обычно она не превышает 75 диаметров калибрующих зубьев.

По сравнению с другими способами механической обработки протягивание имеет ряд преимуществ:

высокую производительность; одновременное участие в работе нескольких зубьев обеспечивает большую минутную подачу в процессе протягивания; несмотря на низкую скорость рабочего движения V= 3...5 м/мин (твердосплавные протяжки имеют V = 40...50 м/мин), относительная скорость снятия припуска выше, чем при других методах механической обработки;

высокую точность обработки (не ниже 9-го квалитета);

низкую шероховатость обработанных поверхностей, Ra= 0,32... 1,25 мкм и в отдельных случаях Ra-0,16 мкм;

высокую стойкость протяжек;

стабильность и воспроизводимость результатов обработки, почти полное отсутствие брака.

Высокая стоимость инструмента из-за сложности изготовления обусловливает применение протягивания в основном при крупносерийном производстве. Однако если размеры и формы обрабатываемых поверхностей нормализованы (шпоночные пазы, внутренние шлицы) или протягивание является единственновозможным и наиболее экономичным способом обработки конкретного элемента, его применяют в условиях мелкосерийного и даже единичного производства.

Протягивание может быть свободным и координатным. Метод свободного протягивания применяют, как правило, для обработки симметричных внутренних поверхностей, когда положение их геометрической оси не связано жесткими допусками на взаимное расположение с элементами обрабатываемой детали. В процессе обработки протяжка самоустанавливается (центрируется) относительно оси отверстия. При этом обеспечивается необходимая точность размеров и форма протянутых поверхностей.

Координатное протягивание, выполняемое при перемещении протяжки по специальным направляющим, дополнительно дает возможность получения точного расположения обрабатываемого элемента относительно баз детали.

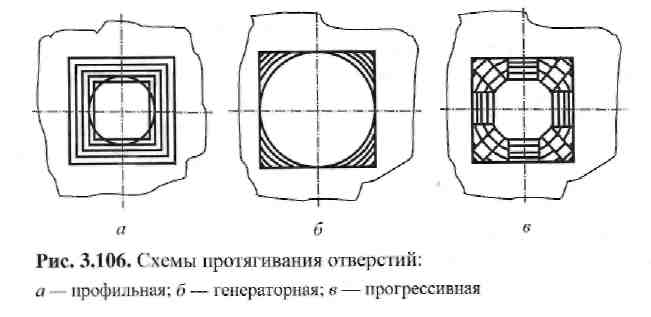

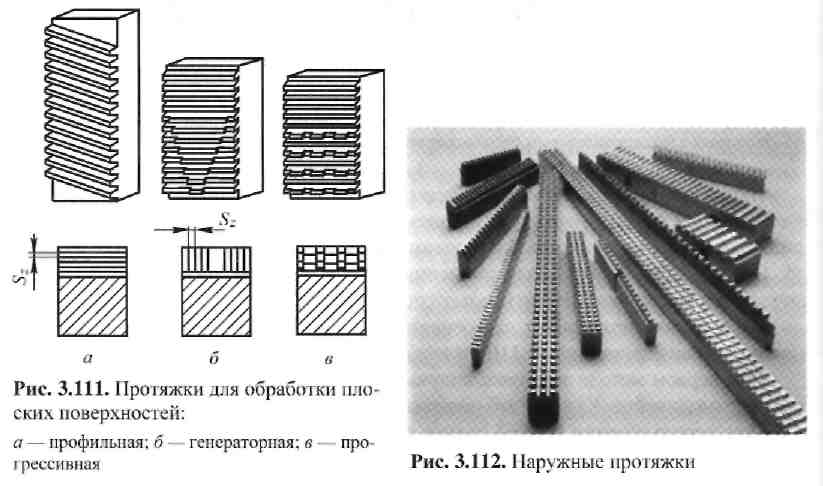

Различают профильную, генераторную и прогрессивную схемы протягивания.

При профильной схеме протягивания (рис. 3.106, а) конфигурация каждого зуба протяжки подобна конфигурации протягиваемого профиля. Профильную схему целесообразно использовать при обработке поверхностей простой формы, поскольку при изготовлении и заточке протяжек с зубьями сложной формы возникают технологические сложности, обусловливающие увеличение трудоемкости и стоимости.

При генераторной схеме протягивания (рис. 3.106, б) материал удаляется дугообразными или плоскими слоями, причем конфигурация режущих зубьев протяжки не соответствует профилю протягиваемого элемента. Окончательное формирование поверхности изделия производится режущими и калибрующими зубьями, работающими по профильной схеме.

Прогрессивная (групповая) схема (рис. 3.106, в) отличается тем, что срезание припуска производится зубьями, имеющими укороченную длину режущих кромок. При прогрессивной схеме протягивания каждый зуб срезает слой не по всему контуру, а по части. Слой металла обрабатывается группой зубьев. Первые вырезают в металле канавки, а последующие удаляют промежутки. Каждый зуб срезает узкую, но в 5-10 раз более толстую стружку, чем по профильной схеме. Устраняется основной недостаток профильной и генераторной схем —большая длина режущих кромок и их кривизна, затрудняющие свертывание образующейся стружки в валик. Обработанная поверхность окончательно оформляется зубьями, работающими по профильной схеме. Протяжки, работающие по прогрессивной схеме, сложнее проектировать, изготавливать и затачивать.

Для протягивания сложных поверхностей используют инструмент, работающий по комбинированным схемам. Например, при протягивании шлицевых отверстий базовое отверстие обрабатывают круглыми зубьями по профильной схеме, а шлицы — по генераторной. Выбор той или иной схемы протягивания зависит от множества факторов: профиля обрабатываемой поверхности, материала заготовки, применяемого оборудования, технологичности конструкции протяжки, стоимости изготовления и переточки и др.

Протяжки подразделяют на две основные группы: для обработки внутренних поверхностей (отверстий) и обработки наружных.

Внутренним протягиванием обрабатывают отверстия различной формы (рис. 3.107) от 1 до 500 мм с точностью 6-9-го квалитета и шероховатостью Ra= 2,5...0,15 мкм. Наиболее часто его применяют для обработки круглых отверстий, шлицевых с различными типами шлицев, сложной формы и многогранных, шпоночных пазов и винтовых канавок.

Длина обрабатываемого отверстия обычно не превышает трехкратного значения диаметра. Перед протягиванием производится предварительная подготовка отверстия сверлением, зенкерованием или растачиванием. Высокая точность и низкая шероховатость поверхностей после протягивания достигается наличием калибрующих или упрочняющих режущих кромок.

Иногда протяжкам дополнительно задается вращательное движение (рис. 3.108, б), которое позволяет получать винтовые поверхности (винтовые канавки и шлицы). Вращательное движение используется также при обработке круглых отверстий специальными протяжками для повышения производительности и снижения сил резания.

Для обработки нормализованных отверстий со шлицами и шпоночными канавками применяют серийно выпускаемые протяжки. В остальных случаях протяжки проектируют и изготавливают непосредственно на предприятии или на инструментальных заводах. Процесс протягивания шпоночного паза рассмотрен на рис. 3.108, а.

На рис. 3.109 показаны некоторые виды внутренних протяжек.

Наружное протягивание чаще всего используют для получения поверхностей сложной формы: наружных шлицев разного профиля на валах, пазов и профильных поверхностей типа «ласточкин хвост» и «елочка», Т-образных пазов и др. Протягиванием обрабатывают венцы зубчатых колес, цилиндрические, конические и фасонные элементы поверхностей вращения.

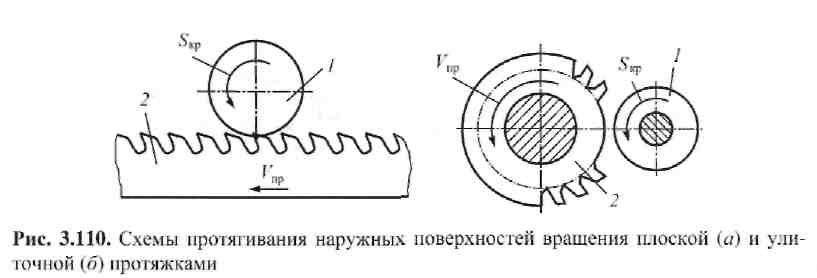

На практике применяют два основных метода протягивания наружных поверхностей вращения (рис. 3.110): плоской и круглой (улиточной) протяжками.

При первом методе заготовка получает медленное вращение, а протяжка движется прямолинейно. Каждый зуб протяжки работает как тангенциальный резец.

При использовании второй схемы обрабатываемая деталь и протяжка вращаются. Обработка детали производится за один полный оборот протяжки. Взависимости от направления вращения детали различают схемы встречного и попутного протягивания.

Обработка протягиванием заменяет черновое и чистовое обтачивание коротких шеек валов и фасонных поверхностей.

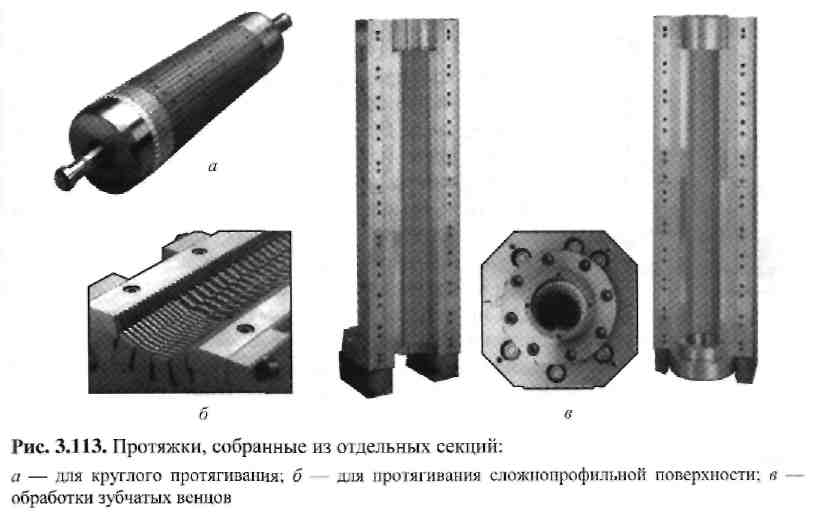

Съем припуска наружными протяжками может осуществляться по профильной, генераторной и прогрессивной схемам (рис. 3.111). Схему резания выбирают в зависимости от формы и размеров обрабатываемой поверхности, удобства размещения режущих элементов и надежности их крепления, а также для обеспечения равномерности протягивания. Например, при обработке нешироких поверхностей с небольшим припуском, а также круглых поверхностей применяют профильную схему. Широкие плоские поверхности обрабатывают протяжками с групповой схемой резания, а заготовки, полученные ковкой и штамповкой — по генераторной схеме. На рис. 3.112 приведены наружные протяжки разного назначения.

Припуск при наружном протягивании по необработанным поверхностям назначают в пределах 2...6 мм, а по предварительно обработанным 0,5... 1 мм. Чтобы избежать быстрого затупления и выкрашивания зубьев при обработке по корке, применяют прогрессивное протягивание специальными протяжками, у которых режущие кромки расположены наклонно по отношению к направлению их движения. Металл при этом срезается не по всей ширине обрабатываемой поверхности, а узкими полосками, ширина которых с каждым зубом протяжки увеличивается, и только калибрующие зубья зачищают обрабатываемую поверхность по всей ширине. Шероховатость поверхности при наружном протягивании обычно составляетRa= 2,5...0,63 мкм.

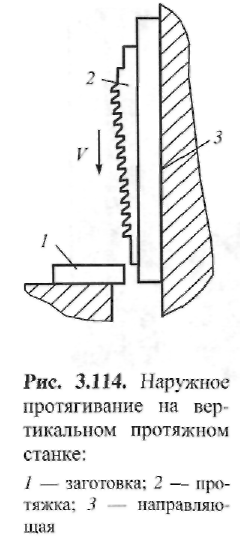

Протяжки больших размеров собирают из отдельных секций (рис. 3.113), что позволяет упростить их изготовление и заменять изношенные элементы. Отдельные протяжки могут собираться в блоки с определенным взаимным расположением с целью увеличения производительности одновременной обработкой нескольких элементов поверхностей с разных сторон.

Н аибольшая

длина протяжки Lnтху,

ограничивается

ходом каретки станка, стоимостью,

технологическими условиями протяжки

и сложностью термообработки.

Обычно Lnmax=

700... 1500 мм — для круглых протяжек при d=

12...50 мм и

Lnmax=

600... 1500 мм — для шпоночных и плоских

протяжек.

аибольшая

длина протяжки Lnтху,

ограничивается

ходом каретки станка, стоимостью,

технологическими условиями протяжки

и сложностью термообработки.

Обычно Lnmax=

700... 1500 мм — для круглых протяжек при d=

12...50 мм и

Lnmax=

600... 1500 мм — для шпоночных и плоских

протяжек.

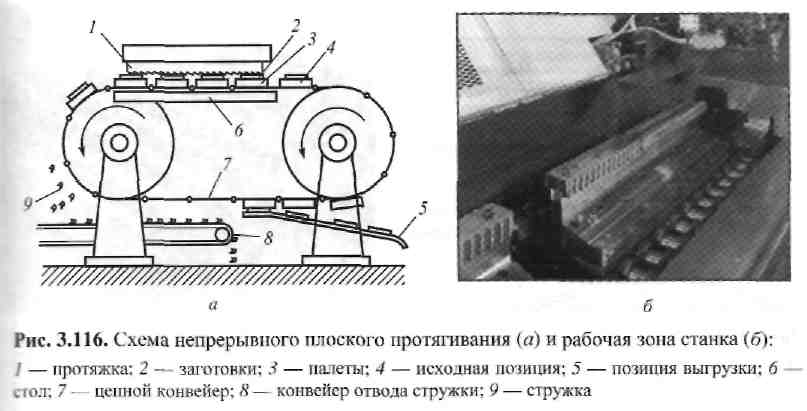

Около 60 % общего числа протяжных станков имеют вертикальную компоновку. Обычно они оснащены гидравлическим или электромеханическим приводом главного движения. Вертикально-протяжные станки занимают меньшую площадь, что и обусловливает их более широкое применение. Выпускают вертикальные протяжные станки с длиной рабочего хода 700...2500 мм с силой провода 50...300 кН. Вертикально-протяжные станки оснащают наклонными и поворотными столами, расширяющими их технологические возможности. Некоторые станки комплектуют устройствами ЧПУ. Станки для внутреннего протягивания могут иметь движение резания вниз или вверх. Базовая схема вертикального наружного протягивания приведена на рис. 3.114.

Для протягивания наружных плоскостей преимущественно применяют протяжные станки вертикального типа одинарного или двойного действия. Последние имеют два ползуна с протяжками, работающими попеременно, что дает возможность производить установку и закрепление детали в процессе работы станка на другой позиции.

Горизонтально-протяжные станки используют при работе длинными протяжками. Кроме того, на таких станках легче реализовать функции закономерного вращения протяжек для обработки спиральных элементов. Оборудование для протягивания с вертикальной и горизонтальной компоновками показано на рис. 3.115.

Для обработки плоских поверхностей в крупносерийном и массовом производстве применяют высокопроизводительные протяжные станки непрерывного действия с карусельным столом, барабаном или с цепным транспортером (рис. 3.116), на которых в приспособлениях располагают обрабатываемые заготовки. Обработку поверхности заготовок ведут путем непрерывного перемещения их относительно неподвижных протяжек. Для протягивания плоских поверхностей применяют различные конструкции протяжных станков — вертикальные, горизонтальные, карусельные и туннельного типа.

В авиационном двигателестроении протягивание широко используется для обработки пазов типа «ласточкин хвост» и «елочка» на дисках компрессоров и турбин. Их протягивают на горизонтально-протяжных или специальных станках. Диск закрепляют в делительном приспособлении, устанавливаемом прямо или под углом в зависимости от направления паза. Протягивание осуществляется, как правило, комплектом, состоящим из предварительных и окончательных протяжек. В зависимости от геометрических размеров паза число протяжек составляет 7-12 шт.

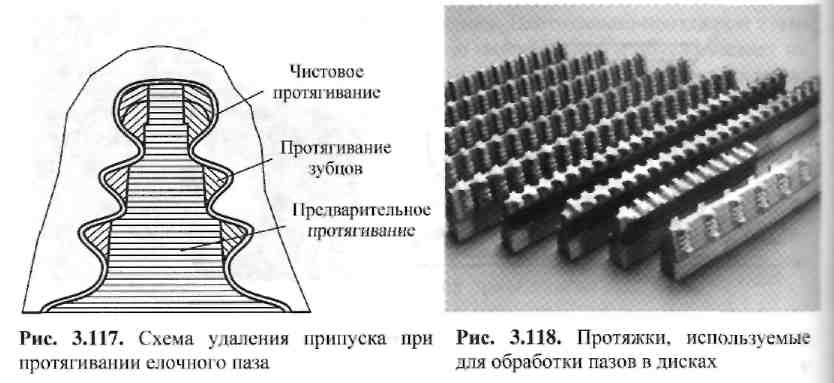

Формообразование пазов елочного профиля осуществляется по генераторной, профильной и комбинированной схемам.

Предварительное протягивание и обработку зубцов обычно выполняют по генераторной схеме, а чистовое — по профильной (рис. 3.117).Фасочные зубья располагают перед профильными, а если это в силу особенностей конструкции паза невозможно, то после них.

На рис. 3.118 показаны протяжки, используемые для обработки лопаточных пазов.

Иногда при протягивании возникают вибрации, главным образом из-за неправильно выбранного шага между зубьями и высокой твердости обрабатываемого материала.

Для протяжек из быстрорежущей стали при обработке различных марок сталей скорость резания составляет V= 3...5 м/мин, а подъем на зуб S: = 0,02... 0,1.