- •1. Особенности и тенденции развития авиационных двигателей и технологии их производства

- •Конструктивно-технологические особенности и тенденции развития гтд

- •Современное состояние технологии производства гтд и перспективы развития

- •1.3. Материалы, используемые для изготовления деталей и узлов гтд

- •1.3.1. Требования к узлам и деталям гтд и применяемые для их изготовления материалы

- •1.3.2. Механические свойства материалов

- •1.3.3. Свойства и особенности основных групп используемых и перспективных материалов

- •2. Точность и качество обработки

- •2.1. Точность и погрешности обработки

- •2.2. Состояние поверхностного слоя и его влияние на эксплуатационные свойства деталей и узлов

- •2.2.1. Строение поверхностного слоя

- •2.2.2. Неровности поверхности

- •2.2.3. Физико-химическое состояние поверхностного слоя и его параметры

- •2.2.4. Влияние методов и режимов механической обработки на параметры состояния поверхностного слоя

- •2.2.5. Влияние состояния поверхностного слоя на эксплуатационные свойства деталей и узлов

- •2.3. Технологическое наследование как метод управления технологическими процессами по параметрам качества

- •2.3.1. Закономерности и количественные связи технологического наследования

- •2.3.2. Моделирование технологического наследования

- •3. Механическая обработка в производстве авиационных двигателей и их агрегатов

- •3.1. Обрабатываемость материалов резанием

- •3.2. Технология обработки на станках токарной группы

- •3.3. Технология обработки на фрезерных станках

- •3.4. Технология обработки на сверлильных и расточных станках

- •3.4.1. Обработка отверстий сверлением, зенкерованием и развертыванием

- •3.4.2. Сверление глубоких отверстий

- •3.4.3. Обработка отверстии растачиванием

- •3.5. Обработка протягиванием

- •3.6. Технология обработки на шлифовальных и отделочных станках

- •3.6.1. Шлифование

- •3.6.2. Технология доводки притиркой и полированием

- •3.6.3. Хонингование и суперфиниш

- •3.6.4. Методы обработки незакрепленным абразивом

- •3.7. Технология обработки резьб

- •3.7.1. Нарезание резьб лезвийным инструментом

- •3.7.2. Шлифование резьб

- •3.7.3. Накатывание резьб

- •3.8. Обработка зубчатых колес

- •3.8.1. Зубчатые передачи и методы обработки зубчатых колес

- •3.8.2. Нарезание зубчатых колес методами копирования

- •3.8.3. Нарезание зубчатых колес методами обкатывания

- •3.8.4. Накатывание зубьев

- •3.8.5. Закругление торцовых поверхностей зубьев, снятие фасок и заусенцев

- •3.8.6. Шлифование зубчатых колес

- •3.8.7. Отделочная обработка зубчатых колес

- •4. Физико-химические методы размерной обработки в производстве деталей гтд

- •4.1. Электроэрозионная обработка

- •4.1.1. Электроэрозионная проволочная резка

- •4.1.2. Электроэрозионное объемное копирование и прошивка профилированными электродами

- •4.1.3. Электроэрозионное фрезерование

- •4.1.4. Электроэрозионная прошивка отверстий малого диаметра

- •4.2. Электрохимическая обработка

- •4.3. Ультразвуковая обработка

- •1’Ис. 4.70. Схемы ультразвуковой размерной обработки:

- •4.4. Обработка излучением лазера

- •4.4.1. Лазерная резка

- •4.4.2. Лазерное сверление отверстий

- •1’Ис. 4.96. Отверстия, полученные прошивкой с фокусировкой по маске в пластине из коррозионно-стойкой стали толщиной 0,3 мм

- •4.4.3. Лазерная обработка фасонных поверхностей

- •4.4.4. Лазерная маркировка

- •4.5. Электронно-лучевая обработка материалов

- •4.6. Струйно-абразивная резка

3. Механическая обработка в производстве авиационных двигателей и их агрегатов

3.1. Обрабатываемость материалов резанием

Обрабатываемость — это технологическое свойство материала, определяющее его способность подвергаться резанию.

Обрабатываемость оценивают:

стойкостью режущего инструмента Т, количеством обработанных деталей, значением пути, пройденного режущей кромкой до износа;

достижимой скоростью резания V;

силой резания или потребляемой мощностью;

состоянием поверхностного слоя (шероховатостью, значением и знаком остаточных напряжений, степенью деформации поверхностных слоев);

формой образующейся стружки.

Обычно обрабатываемость оценивают сравнением какого-либо из перечисленных показателей с аналогичным показателем эталонного материала, выражая ее относительными коэффициентами

INCLUDEPICTURE

"J:\\..\\..\\Users\\ftanke\\AppData\\Local\\Temp\\FineReader10\\media\\image5.jpeg"

\* MERGEFORMATINET INCLUDEPICTURE

"../../../Users/ftanke/AppData/Local/Temp/FineReader10/media/image5.jpeg"

\* MERGEFORMAT

![]()

где КТ, KV, КР — коэффициенты обрабатываемости по стойкости, скорости и силе резания соответственно; Т, V, Р — стойкость, скорость и сила резания при обработке оцениваемого материала; Тэ, Vэ, Рэ— стойкость, скорость и сила резания при обработке эталонного материала.

Сравниваемые величины определяют в равных условиях (оборудование, инструмент, режимы резания). В табл. 3.1 приведены значения коэффициента обрабатываемости различных материалов по скорости.

По стандарту ISO различают следующие группы обрабатываемости материалов:

Р — низколегированные, среднелегированные, высоколегированные стали, литые стальные заготовки и другие материалы, при резании которых образуется сливная стружка;

М — коррозионно-стойкие стали ферритно-мартенситного класса, коррозионно-стойкие стали аустенитного и аустенитно-мартенситного классов, высокомарганцовистые, тепло- и жаропрочные высоколегированные стали;

К — различные виды чугунов и другие материалы, дающие стружку надлома, некоторые цветные металлы и их сплавы, пластмассы, стеклопластики и древесину;

S — жаропрочные сплавы на никелевой, кобальтовой и железоникелевой основах, титановые сплавы;

Н — материалы с высокой твердостью;

N — алюминиевые сплавы.

Материалы |

Марки материалов |

Кv (по сравнению со сталью 45) |

Алюминиевые сплавы |

- |

1,2...2,5 |

Коррозионно-стойкие и жаропрочные стали |

1Х12Н2ВМФ ЭП 573 Ш |

0,60 0,26...0,3 |

Титановые сплавы |

ВТ1, ВТ5, ВТ5-1 ВТ6, ВТ20, ВТ22 |

0,35...0,48 0,22...0,26 |

Жаропрочные никелевые сплавы: Деформируемые литейные |

ХН77ТЮР, ХН73МБТЮ ЖС6КП, ВЖЛ12-У, ВЖ36-Л2, ЖС32-ВП |

0,14... 0,22 0,07...0,35 |

Тугоплавкие металлы и сплавы: вольфрам, тантал, молибден |

- |

0,03...0,05 |

Каждая группа материалов делится на подгруппы. Эта классификация используется при выборе типа инструментального материала, геометрии рабочей части инструмента и назначении режимов резания.

Легирование, применяемое для повышения жаропрочности и жаростойкости сталей, титановых и никелевых сплавов, широко применяемых в производстве авиационных двигателей, резко снижает обрабатываемость резанием. Это обусловлено высокой прочностью, вязкостью, наличием твердых упрочняющих фаз (карбидов, интерметаллидов), значительным упрочнением в процессе резания, низкой теплопроводностью, способностью сохранять твердость и прочность при высоких температурах.

Большие силы резания, возникающие при обработке высокопрочных и жаропрочных материалов, интенсифицируют тепловыделения и снижают допустимые скорости резания и производительность. Комбинированное воздействие больших сил резания и температур приводит к ускоренному износу режущих кромок инструмента.

Резание жаропрочных никелевых сплавов сопровождается наростообразованием в широком диапазоне рабочих скоростей, высокими удельными нагрузками на инструмент, температурой в зоне резания, вибрациями.

Силы резания при обработке титановых сплавов находятся на том же уровне, что и у сталей, а более низкая их обрабатываемость связана с меньшей теплопроводностью и высоким коэффициентом трения, увеличивающими температуру в зоне резания. Кроме того, титановые сплавы имеют меньший почти в два раза модуль упругости, что снижает жесткость деталей и способствует возникновению вибраций, особенно при жестких режимах обработки. Высокая химическая активность титана является причиной повышенного химического износа инструмента. Особенно низка обрабатываемость титановых сплавов при наличии альфированного (газонасыщенного) слоя, возникающего при штамповке и термообработке. Альфированный слой имеет твердость, сопоставимую с твердостью закаленной стали.

В зависимости от металлургических особенностей обрабатываемого материала и его физико-механических свойств изменяются характер и механизм износа инструмента. К изнашиванию инструмента приводят следующие причины:

колебания силы резания при обработке (вибрации, прерывистое резание);

наличие твердых включений в обрабатываемом материале;

упрочнение материала в процессе резания;

химические реакции между обрабатываемым материалом и материалом инструмента, материалом инструмента и средой при высоких температурах в зоне резания. При обработке жаропрочных сплавов температуры достигают 800 °С. Для таких условий, в частности, характерен окислительный износ;

растворение материала инструмента обрабатываемым материалом. Этот процесс сопровождается диффузией компонентов инструментального материала, которые уносятся стружкой (диффузионный износ).

В определенных условиях резания вследствие действия высоких контактных давлений и сил трения частицы обрабатываемого материала привариваются к поверхности инструмента, образуя нарост. Периодическое образование и сход нароста приводят к повышенному износу инструмента, если прочность связей, образующихся на границе нароста с поверхностью инструмента, превышает прочность инструментального материала. После схода нароста на поверхности остаются характерные кратеры — следы от хрупкого выкрашивания карбидов. Наличие покрытий, снижающих коэффициент трения и обладающих низкой адгезией к обрабатываемому материалу (например, TiN), позволяет уменьшить или устранить наростообразование. Эффективный способ борьбы с наростообразованием — применение инструмента с большими передними углами, что позволяет уменьшить давление в зоне контакта стружки с передней поверхностью. С наростообразованием можно бороться, используя СОЖ и оптимизируя режимы обработки.

Основными направлениями повышения обрабатываемости резанием считаются приведенные ниже.

Использование предварительной термической обработки. В данном случае стремятся получить структуру сплава, обеспечивающую меньшую твердость и отсутствие выделений твердых фаз, приводящих к увеличению абразивного износа инструмента.

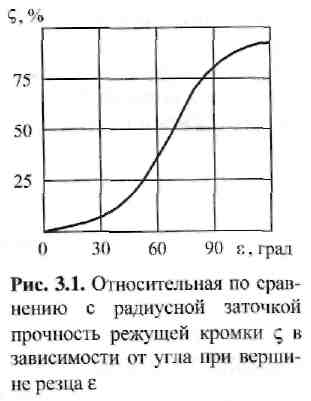

Оптимизация геометрии режущей части инструмента. Точение с положительным передним углом используют на получистовых и чистовых операциях. Такая геометрия позволяет уменьшить степень деформации и глубину упрочненного слоя. Особое внимание уделяют остроге режущих кромок и отделке рабочих поверхностей инструмента. Тупые кромки увеличивают силы резания, степень и глубину упрочнения, шероховатость обработанной поверхности. Наличие радиуса при вершине инструмента увеличивает прочность режущей кромки, стойкость инструмента, улучшает условия отвода теплоты, способствует равномерному распределению нагрузки по режущей кромке. На прочность режущей кромки влияет значение угла при вершине резца (рис. 3.1).

Увеличение жесткости режущего инструмента и технологической системы в целом повышает точность обработки, способствует снижению амплитуды вибраций, приводящих к росту шероховатости и уменьшению стойкости инструмента. Особенно затруднена обработка тонкостенных маложестких деталей, в частности из титановых сплавов, которые, как отмечалось выше, имеют низкий модуль упругости.

Применение эффективных инструментальных материалов и специальных

покрытий.

Важнейшими прочностными характеристиками инструментальных материалов являются пределы прочности на изгиб и сжатие, а также ударная вязкость. Это обусловлено особенностями нагружения режущей части, имеющей консольное расположение.

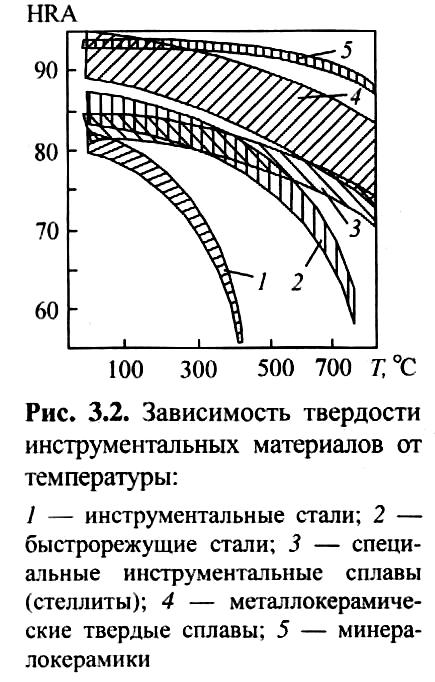

Нагрев инструментального материала при резании приводит к снижению его твердости (рис. 3.2). Свойство материала сохранять необходимую твердость при высокой температуре называется теплостойкостью. Она характеризуется критической температурой, определяющей допустимую скорость резания.

Свойства некоторых инструментальных материалов приведены в табл. 3.2.

При

резании труднообрабатываемых материалов

используют инструмент из твердых сплавов

(металлокерамика), алмазов, кубического

нитрида бора и минералокерамики.

Быстрорежущие стали при резании

труднообрабатываемых материалов

применяют редко. Это обусловлено их

сравнительно низкой твердостью,

сопротивлением деформированию и

теплостойкостью. Иногда их используют

на черновых операциях и для инструмента,

работающего при малых скоростях резания

(разверток, протяжек и т. д.).

При

резании труднообрабатываемых материалов

используют инструмент из твердых сплавов

(металлокерамика), алмазов, кубического

нитрида бора и минералокерамики.

Быстрорежущие стали при резании

труднообрабатываемых материалов

применяют редко. Это обусловлено их

сравнительно низкой твердостью,

сопротивлением деформированию и

теплостойкостью. Иногда их используют

на черновых операциях и для инструмента,

работающего при малых скоростях резания

(разверток, протяжек и т. д.).

Таблица 3.2

Материалы

Марка

Микротвердость,

МПа

Теплостойкость,

К

Предел прочности,

МПа

Ударная вязкость,

Дж/м2,10-6

Коэффициент

относительной скорости резания

на изгиб

на сжатие

Твердые сплавы

Т15К6 ВК8

27500 15700

1176

1123

ИЗО 1570

3900 4410

2,94 5,88

4 3

Быстрорежущая

сталь

Р18

13200

888

3530

3530

9,81

1

Минералоке-рамика

ЦМ332

22500

1473

390

1470

0,98

5...1

Кубический

нитрид бора (КНБ)

Эльбор

90700

1573

785

-

-

6...8

Легированная

сталь

ХВГ

11800

503

3430

3430

9,81

0,6

Углеродистая

сталь

У10А

12800

493

2940

2940

9,81

0,4

Алмаз

А

98700

973

290

1960

—

1,5

Для резания труднообрабатываемых материалов иногда используют специальные инструментальные сплавы. (Один из таких сплавов содержит 45 % кобальта, 32 % хрома, 21 % вольфрама и 2 % углерода.) Эти материалы обеспечивают большую твердость при повышенных температурах и стойкость, чем быстрорежущие стали.

Твердые сплавы в настоящее время остаются наиболее распространенными инструментальными материалами. Твердосплавный инструмент, в том числе с износостойкими покрытиями, применяют для изготовления примерно 95 % резцов, 4,5 % фрез, 1 % осевого инструмента (сверл, зенкеров, разверток). Для получистовой и чистовой обработки используют твердые сплавы с мелкозернистой и особомелкозернистой структурой и содержанием кобальта около 6 %. Для черновой обработки и обработки прерывистых поверхностей используют твердые сплавы с 10 % кобальта.

Покрытия на инструмент обычно наносят вакуумным ионно-плазменным напылением (PVD) и термохимическим осаждением (CVD). Например, водород,хлорид титана и метан в атмосфере азота образуют конденсацию на поверхностях инструмента покрытия TiCN.

Инструмент с покрытиями PVD используют как для обработки титановых сплавов, так и на никелевой основе. Покрытия получаются тонкими и гладкими с малыми остаточными напряжениями, высокой стойкостью к зазубринам и сколам режущей кромки. Они более вязки и прочны в сравнении с покрытиями CVD и химически инертны к большинству материалов. Недостатком PVD покрытий является сравнительно низкая прочность сцепления с подложкой, однако в последние годы в связи с совершенствованием технологии нанесения этот недостаток фактически устранен.

Покрытия CVD целесообразно использовать при обработке вязких сталей и сплавов на никелевой основе, реже титановых сплавов. Обычно используют покрытия TiN и TiC, но при обработке химически активных материалов более эффективны покрытия на основе АЬОз. Нанесение вязких покрытий позволяет устранить образование зазубрин и сколов на режущей кромке.

Наиболее часто для упрочнения инструмента используют покрытие TiN, однако покрытие TiAIN тверже, чем TiN, и более химически стабильно, что позволяет применять его при обработке с высокими скоростями резания, а покрытие TiCN имеет большую стойкость, чем TiN.

Инструменты с покрытиями при обработке сплавов на никелевой основе работают на скорости резания около 15 м/мин, при резании жаропрочных сталей — 90 м/мин, а титановых сплавов — 180 м/мин.

Допустимые скорости резания твердых сплавов с покрытиями на 20...50 % выше, чем без покрытий.

Таблица 3.3

Состав покрытия

МикротвердостьHV

Максимальная

рабочая температура, °C

Коэффициент

трения

TiN

1930...2200

600

0,5

TiC

2800... 3000

400

-

TiCN

3000

400

0,4

TiAIN

3000... 3500

540

0,4

TiAlCrN

3500

920

0,4

TiAlCrYN

2700

950

-

CrN

1650...2150

700

0,5

A1203

2100...3000

1200

-

ZrN

2800

600

0,6

MoS2

1500

-

0,02

WC/C

1500

300

0,2

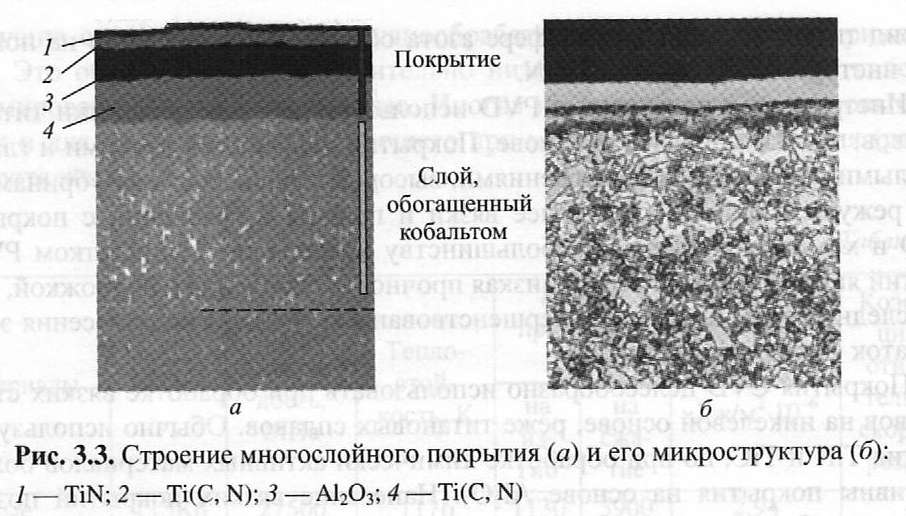

В

настоящее время широкое распространение

получили многослойные покрытия,

выполняющие несколько различных функций.

Строение и структура таких покрытий

показаны на рис. 3.3.

В

настоящее время широкое распространение

получили многослойные покрытия,

выполняющие несколько различных функций.

Строение и структура таких покрытий

показаны на рис. 3.3.

Многослойное нанесение покрытий позволяет увеличить их прочность и получить комплекс свойств, обеспечивающих высокую стойкость инструмента (снижение трения, термобарьерный эффект, сопротивление абразивному, диффузионному и окислительному износу).

Недостатком инструмента с покрытиями является снижение остроты режущей кромки в процессе нанесения покрытия.

Алмазы и кубический нитрид бора (КНБ) используют главным образом для обработки упрочненных сплавов, включая сплавы на никелевой основе. Высокие твердость и рабочая температура позволяют инструменту из КНБ (отечественные марки эльбор-Р, композит, исмит, гексанит-Р и др.) сохранять остроту режущих кромок при высоких контактных давлениях и температурах, характерных для резания труднообрабатываемых материалов.

Исследования процесса резания жаропрочных сплавов инструментом из сверхтвердых материалов при изменении скорости резания в диапазоне 12...300 м/мин позволили установить критические значения скоростей резания. Так, критическая скорость резания сплава ХН62БМКТЮ составляет 150...200 м/мин и характеризует начало стружкообразования по схеме локализованного сдвига, при котором происходит переход от сливной стружки к элементной. Кроме того, при использовании инструмента из КНБ силы резания на 20...30 % меньше, чем при обработке инструментом из твердого сплава, а шероховатость обработанной поверхности ниже.

Алмазы и КНБ относительно дороги, однако их использование может быть экономически выгодно вследствие высокой стойкости.

Керамические инструментальные материалы, изготавливаемые из нитрида кремния и оксида алюминия, используют для обработки жаропрочных сплавов, в основном для черновой обработки.

INCLUDEPICTURE

"J:\\..\\..\\Users\\ftanke\\AppData\\Local\\Temp\\FineReader10\\media\\image8.jpeg"

\* MERGEFORMATINET INCLUDEPICTURE

"../../../Users/ftanke/AppData/Local/Temp/FineReader10/media/image8.jpeg"

\* MERGEFORMAT

Однако некоторые сорта керамик могут применяться и для получистовой обработки. Керамики системы Al203-TiC пригодны для обработки при высоких скоростях. Однако и их применение ограничивается черновой обработкой из-за большого радиуса режущей кромки, наличия зазубрин и сколов. Точение рекомендуется вести с большими передними углами и при эффективном охлаждении. Для увеличения прочности разработаны керамические композиционные инструментальные материалы на основе нитрида кремния, наполненные волокнами сиалона или карбида кремния, но и эти материалы более пригодны для черновой обработки. Инструмент из керамокомпозитов обеспечивает обработку при скоростях резания до 150 м/мин, точение титановых сплавов может выполняться со скоростью резания на 75 % большей, чем твердосплавным инструментом. Один из таких материалов — WG-300, разработанный фирмой Greenleaf, — содержит 50 % А1203 + 50 % волокон SiC и имеет вязкость, близкую к твердым сплавам.

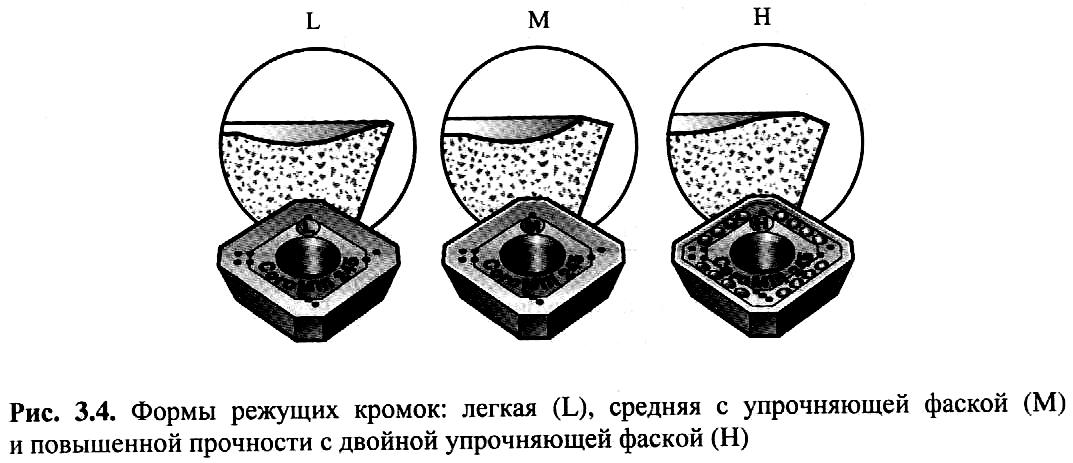

Прочность и стойкость инструмента зависят от формы режущих кромок (наличия скруглений, фасок и т.д.). Для неперетачиваемых пластин она задается производителем. Форма режущих кромок выбирается исходя из условий обработки. Для стандартных пластин предусмотрены формы, приведенные на рис. 3.4.

Для материалов с хорошей обрабатываемостью и для чистовой обработки используют острые режущие кромки (L) или кромки с небольшими фасками. Для обработки большинства материалов используют пластины с упрочняющей фаской (М), а для предварительного фрезерования со снятием больших припусков и при ударных нагрузках рекомендуют геометрию с двойной упрочняющей кромкой.

Сопротивление выкрашиванию существенно увеличивается при закруглении режущей кромки.

Эффективность механической обработки зависит и от других факторов:

• жесткости технологической системы и режимов обработки;

формы и особенностей обрабатываемой поверхности (открытая, полуоткрытая, закрытая, прерывистая), колебаний припуска, наличия корки;

геометрии режущей части инструмента;

вида и способа подачи в зону резания смазочно-охлаждающей жидкости.

Таблица 3.4

Технологические условия

Материал режущей части инструмента

Поликристаллы кубического нитрида

бора

Режущая керамика

Безвольфрамовые и маловольфрамовые

твердые сплавы

Марка инструментального материала

Композиты 01,10 и 10Д

Киборит

Композит

02Д

Ниборит (Томал-10)

ВОКбО,

ОНТ-20, ВНК10

СТИМ ЗБ\3

ТВ4, КНТ16,

Т-20Н, ТН20, КТС

Обрабатываемый материал

Закаленные стали (HRC

50...60)

Жаропрочные сплавы

Коррозионно- стойкие стали

Углеродистые высоколе-гированные

стали

Углеродистые низколегированные

стали, цветные металлы и сплавы

Режимы резания:

v, м/мин

S, мм/об

t,мм

60...150 0,05...0,15 0,1...0,8

200...450 0,05...0,8 0,1...1,0

120...300 0,1...0,5

0,1...4,0

120...400 0,1...0,35 0,5...3,5

70... 800

0,1...0,5

0,1...5,0

Точность, производительность и состояние обработанной поверхности в значительной мере определяются правильным выбором параметров режима резания и условий обработки.

В табл. 3.4 представлены обобщенные данные по применению инструментальных материалов с учетом конкретных технологических условий.