- •1. Особенности и тенденции развития авиационных двигателей и технологии их производства

- •Конструктивно-технологические особенности и тенденции развития гтд

- •Современное состояние технологии производства гтд и перспективы развития

- •1.3. Материалы, используемые для изготовления деталей и узлов гтд

- •1.3.1. Требования к узлам и деталям гтд и применяемые для их изготовления материалы

- •1.3.2. Механические свойства материалов

- •1.3.3. Свойства и особенности основных групп используемых и перспективных материалов

- •2. Точность и качество обработки

- •2.1. Точность и погрешности обработки

- •2.2. Состояние поверхностного слоя и его влияние на эксплуатационные свойства деталей и узлов

- •2.2.1. Строение поверхностного слоя

- •2.2.2. Неровности поверхности

- •2.2.3. Физико-химическое состояние поверхностного слоя и его параметры

- •2.2.4. Влияние методов и режимов механической обработки на параметры состояния поверхностного слоя

- •2.2.5. Влияние состояния поверхностного слоя на эксплуатационные свойства деталей и узлов

- •2.3. Технологическое наследование как метод управления технологическими процессами по параметрам качества

- •2.3.1. Закономерности и количественные связи технологического наследования

- •2.3.2. Моделирование технологического наследования

- •3. Механическая обработка в производстве авиационных двигателей и их агрегатов

- •3.1. Обрабатываемость материалов резанием

- •3.2. Технология обработки на станках токарной группы

- •3.3. Технология обработки на фрезерных станках

- •3.4. Технология обработки на сверлильных и расточных станках

- •3.4.1. Обработка отверстий сверлением, зенкерованием и развертыванием

- •3.4.2. Сверление глубоких отверстий

- •3.4.3. Обработка отверстии растачиванием

- •3.5. Обработка протягиванием

- •3.6. Технология обработки на шлифовальных и отделочных станках

- •3.6.1. Шлифование

- •3.6.2. Технология доводки притиркой и полированием

- •3.6.3. Хонингование и суперфиниш

- •3.6.4. Методы обработки незакрепленным абразивом

- •3.7. Технология обработки резьб

- •3.7.1. Нарезание резьб лезвийным инструментом

- •3.7.2. Шлифование резьб

- •3.7.3. Накатывание резьб

- •3.8. Обработка зубчатых колес

- •3.8.1. Зубчатые передачи и методы обработки зубчатых колес

- •3.8.2. Нарезание зубчатых колес методами копирования

- •3.8.3. Нарезание зубчатых колес методами обкатывания

- •3.8.4. Накатывание зубьев

- •3.8.5. Закругление торцовых поверхностей зубьев, снятие фасок и заусенцев

- •3.8.6. Шлифование зубчатых колес

- •3.8.7. Отделочная обработка зубчатых колес

- •4. Физико-химические методы размерной обработки в производстве деталей гтд

- •4.1. Электроэрозионная обработка

- •4.1.1. Электроэрозионная проволочная резка

- •4.1.2. Электроэрозионное объемное копирование и прошивка профилированными электродами

- •4.1.3. Электроэрозионное фрезерование

- •4.1.4. Электроэрозионная прошивка отверстий малого диаметра

- •4.2. Электрохимическая обработка

- •4.3. Ультразвуковая обработка

- •1’Ис. 4.70. Схемы ультразвуковой размерной обработки:

- •4.4. Обработка излучением лазера

- •4.4.1. Лазерная резка

- •4.4.2. Лазерное сверление отверстий

- •1’Ис. 4.96. Отверстия, полученные прошивкой с фокусировкой по маске в пластине из коррозионно-стойкой стали толщиной 0,3 мм

- •4.4.3. Лазерная обработка фасонных поверхностей

- •4.4.4. Лазерная маркировка

- •4.5. Электронно-лучевая обработка материалов

- •4.6. Струйно-абразивная резка

1. Особенности и тенденции развития авиационных двигателей и технологии их производства

Конструктивно-технологические особенности и тенденции развития гтд

Производство авиационных газотурбинных двигателей является одной из наиболее сложных и наукоемких отраслей машиностроения. Одним из атрибутов великой державы считается способность создавать и производить авиационные газотурбинные двигатели. Помимо России только США, Англия и Франция владеют полным циклом создания и выпуска авиационных ГТД.

Авиационное двигателестроение, базирующееся на наиболее передовых технологиях, стимулирует развитие многих других отраслей промышленности, где необходимы компактные, мобильные и хорошо управляемые энергетические установки, — наземного и водного транспорта, электроэнергетики, газовой, нефтяной индустрии и др.

Конструкция двигателя должна быть модульной, ремонтопригодной, с минимально возможным числом деталей, реализуемой на основе прогрессивных технологических процессов.

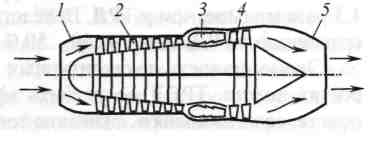

Базовая схема авиационного газотурбинного, в нашем случае турбореактивного, двигателя (рис. 1.1) относительно проста. Она включает пять основных элементов:

Рис. 1.1. Базовая схема ТРД:

1 — входное устройство; 2 — компрессор; 3 — камера сгорания; 4 — турбина; 5 — выходное сопло

• входное устройство, обеспечивающее подачу воздуха в двигатель. Позволяет уменьшить скорость набегающего потока до приемлемой. При запуске двигателя и взлете самолета в воздухозаборнике происходит плавное ускорение потока, а на крейсерском режиме — торможение до требуемого значения скорости. Во время полета со сверхзвуковыми скоростями воздухозаборник должен перестроить набегающий сверхзвуковой воздушный поток в дозвуковой, что происходит в системе скачков уплотнения, образующихся на носовом конусе или клине, а затем в расширяющемся диффузоре — дальнейшее торможение потока до значения скорости на входе в компрессор;

компрессор, который увеличивает давление и температуру всасываемого воздуха. Наиболее широко применяют осевые многоступенчатые компрессоры, состоящие из перемежающихся рядов вращающихся (рабочих) и неподвижных лопаток. Ряд неподвижных лопаток называют спрямляющим аппаратом, в совокупности с рядом рабочих лопаток он образует ступень компрессора. Ступени компрессора согласуют между собой таким образом, чтобы воздух на выходе из одной ступени плавно обтекал лопатки следующей ступени. Каждая ступень последовательно увеличивает давление воздуха, в результате чего в многоступенчатом компрессоре достигается высокая степень его повышения;

одну или несколько камер сгорания, в которых сгорает топливо, распыляемое в потоке сжатого компрессором воздуха. Давление газового потока в камере сгорания практически не изменяется, но резко растет температура, что приводит к увеличению объема и скорости истечения;

турбину, которая превращает некоторую часть энергии газового потока в работу по вращению. Эта работа используется для привода компрессора. Газовые турбины могут быть одноступенчатыми и многоступенчатыми (до шести ступеней). К основным узлам турбины относятся сопловые (направляющие) аппараты и рабочие колеса, состоящие из дисков с расположенными на их ободах рабочими лопатками. Последние крепятся к диску при помощи елочных замков. Рабочие колеса крепятся к валу турбины и образуют вместе с ним ротор. Сопловые аппараты располагают перед рабочими лопатками каждого диска. Совокупность неподвижного соплового аппарата и диска с рабочими лопатками называют ступенью турбины;

сопло, которое ускоряет газовый поток, обеспечивая его высокую скорость на выходе из двигателя. Реактивные сопла могут быть с регулируемым и нерегулируемым выходным сечением.

Разность количеств движения масс вытекающих из турбореактивного двигателя (ТРД) газов и входящего воздуха определяет силу тяги двигателя.

В гражданской авиации широкое применение получили турбореактивные двухконтурные двигатели (ТРДД). ТРДД имеет два контура: внутренний (первый) и наружный (второй). В таких двигателях избыточная мощность турбины передается вентилятору (компрессору) второго контура. Во втором контуре сжатый воздух расширяется в выходном сопле и развивает дополнительную тягу. Существуют ТРДД, в которых воздух из второго контура и газовая смесь из первого поступают в камеру смешения, а затем в общее сопло. Такие двигатели называют ТРДД со смешением потоков. В ТРДД средняя скорость истечения газовой смеси из выходных сопел контуров при прочих равных условиях примерно в 1,5 раза меньше, чем у ТРД. Вследствие этого экономичность ТРДД на земле, по сравнению с ТРД, выше на 40.. .50 %, а уровень шума ниже.

Экономичность двухконтурных двигателей сохраняется и на больших скоростях полета. ТРДД могут быть эффективными для сверхзвуковых скоростей полета, если выполнять сжигание топлива в обоих контурах.

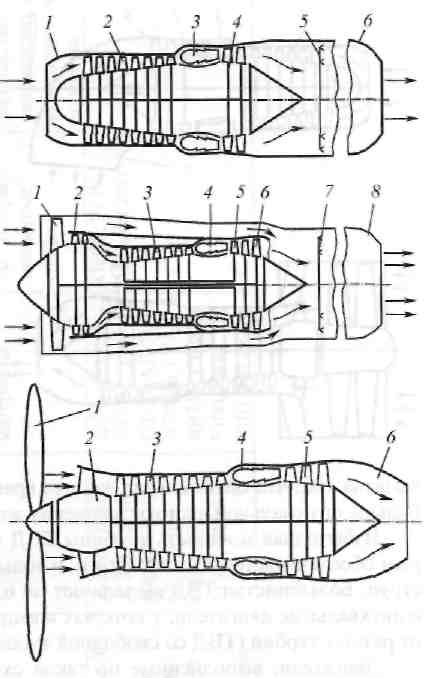

Рис. 1.2. Схема ТРДФ: 1 — входное устройство; 2 — компрессор; 3 — камера сгорания; 4 — турбина; 5 — форсунки форсажной камеры; 6 — выходное сопло

Рис. 1.3. Схема ТРДДФ:

1 — вентилятор; 2 — компрессор низкого давления; 3 — компрессор высокого давления; 4 — камера сгорания; 5 — турбина высокого давления; б — турбина низкого давления; 7 — форсунки форсажной камеры; 8 — выходное сопло

Рис. 1.4. Схема турбовинтового двигателя:

1 — воздушный винт; 2 — редуктор; 3 — компрессор; 4 — камера сгорания; 5 — турбина; 6 — выходное сопло

Турбореактивный двигатель с форсажной камерой (ТРДФ) (рис. 1.2) отличается от ТРД тем, что газовый поток после расширения в турбине поступает в форсажную камеру, в которой топливо может дополнительно сжигаться. Это позволяет значительно (до 50 %) увеличивать тягу двигателя. Естественно, при этом сильно возрастает расход топлива. ТРДФ применяется в военных самолетах, где есть необходимость кратковременного увеличения тяги, например, для перехвата цели.

Турбореактивный двухконтурный двигатель с форсажной камерой (ТРДДФ) (рис. 1.3) имеет камеру смешения, после которой газовый поток поступает в форсажную.

ТРДДФ применяется в современных военных самолетах. Он сочетает в себе скоростные возможности ТРДФ и экономичность ТРДД. ТРДДФ имеет более низкую степень двухконтурности, чем ТРДД.

На малых и средних скоростях полета (до 750...800 км/ч) наибольшую экономичность и наилучшие взлетно-посадочные характеристики обеспечивают турбовинтовые двигатели (ТВД). ТВД (рис. 1.4) состоит из тех же основных элементов, что и ТРД, но снабжен воздушным винтом, вал которого соединен с валом турбокомпрессора через редуктор. Необходимость применения редуктора вызвана тем, что оптимальная частота вращения турбокомпрессора значительно больше оптимальной частоты вращения воздушного винта.

Избыточная мощность турбины ТВД передается на воздушный винт, которым обеспечивается 85...90 % тяги, и только малая ее часть — реакцией газовой струи. Большинство ТВД выполняют по одновальной схеме, однако применяют и двухвальные двигатели, у которых компрессор и винт приводятся во вращение от разных турбин (ТВД со свободной турбиной).

Двигатели, выполненные по такой схеме, называют также турбовальными (рис. 1.5). Они устанавливаются на вертолетах, наземной технике и в отдельных случаях на самолетах.

Турбовинтовентиляторный двигатель (ТВВД), конструкция которого приведена на рис. 1.6, имеет тот же принцип работы, что и ТВД.

Рис. 1.5. Схема турбовального двигателя:

1 — входное устройство; 2 — компрессор; 3 — камера сгорания; 4 — турбина; 5 — свободная турбина; б — выходной вал; 7 — выходное сопло

Рис. 1.6. Схема турбовентиляторного двигателя:

1 — винтовентилятор; 2 — редуктор; 3 — компрессор: 4 — камера сгорания; 5 — турбина: 6 — выходное сопло

Вместо винта применяется винтовентилятор, представляющий собой малогабаритный высоконагруженный многолопастный воздушный винт изменяемого шага. Диаметр винтовентилятора примерно на 40 % меньше диаметра винта. Исследования показывают, что при одной и той же коммерческой нагрузке и одинаковой дальности магистральный самолет в крейсерском полете при применении ТВВД израсходует на 20.. .25 % меньше топлива, чем ТРДД. Турбовентиляторные двигатели тягой до 400 кН сейчас повсеместно применяют на пассажирских самолетах.

Основные особенности и параметры двигателей разных поколений и динамика развития авиадвигателестроения иллюстрирует табл. 1.1.

Несмотря на простоту рассмотренных базовых схем газотурбинных двигателей, практическая их реализация требует решения совокупности сложнейших конструкторско-технологических проблем, направленных на обеспечение противоречивых условий — малой массы, высокого КПД, прочности и надежности, с учетом экономических факторов.

Таблица 1.1

Особенности конструкции и технологии, параметр |

Поколение двигателей |

|||||

I |

II |

III |

IV |

V |

VI |

|

Компрессор

Степень сжатия Пк |

Одновальный центробежный или осевой

3...5 |

Осевой одновальный или двухвальный

8...13 |

Осевой двухвальный

14...20 |

Осевой двух- или трехвальный

20...35 |

Осевой двух- или трехвальный

25...50 |

-

60... 100 |

Турбина Температура газа Тг, К |

Неохлаждаемая 1000... 1150 |

Неохлаждаемая 1150... 1250 |

Охлаждаемая 1300... 1450 |

Охлаждаемая 1500... 1650 |

Охлаждаемая 1850... 1900 |

- 2100...2400 |

Преобладающие группы применяемых материалов |

Сталь, алюминий, магний |

Сталь, алюминий, жаропрочные сплавы |

Сталь, жаропрочные сплавы, титан |

Титан, жаропрочные сплавы, сталь, композиционные материалы |

Высокопрочные сплавы, композиционные материалы, интерметаллидные сплавы |

Композиционные материалы на углеродных, интерметаллидных, металлических и керамических матрицах |

Марки двигателей |

ТР-1.РД-10, ВК-1, Дервент, Нин, J-35, J-47 |

АМ-5, АМ-3, РД-9Б, Р-11Ф-300, АЛ-7Ф, НК-12, АИ-20, J-57, J-75, J-79, Эвон, Олимп |

Д-20П, Д-30, Д-30КУ, НК-8, НК-144, Конуэй, Спей, Олимп 593, JT8D, TF30 |

Д-36,Д-18, ПС-90, Д-436, РД-33, АЛ-31Ф, Д-30Ф6, CF6, RB2U,CFM56, F100,F404, F101,RB199 |

GE90, F119, М88, EJ 200 |

- |

Рис. 1.8. Разрез двигателя Trent 900 аэробуса А 380

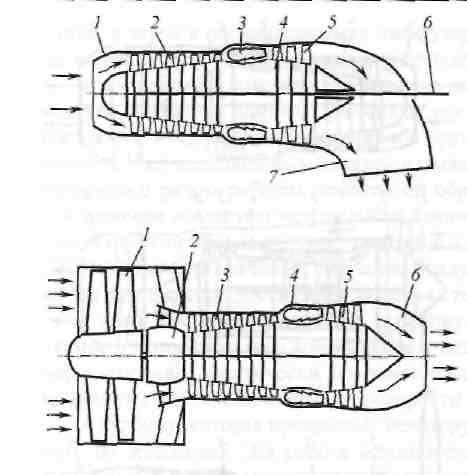

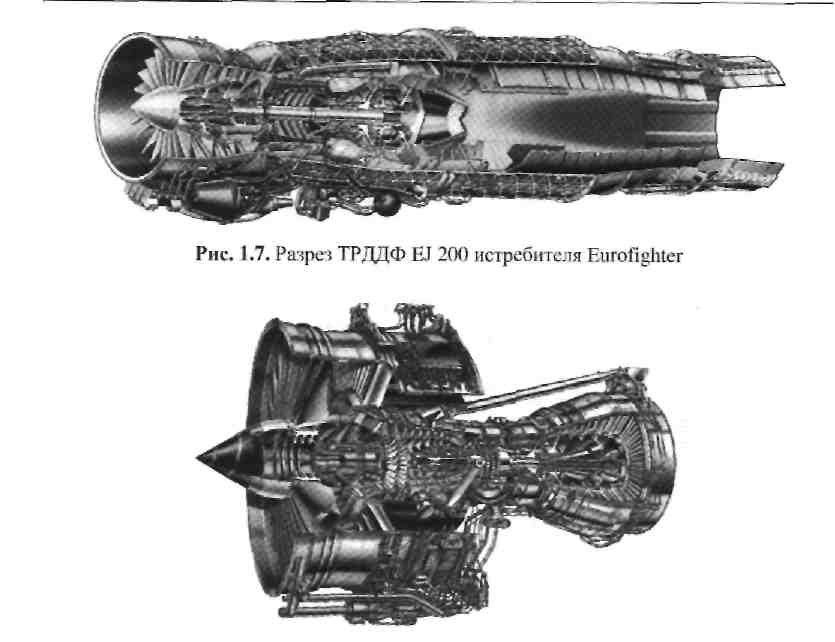

На рис. 1.7 и 1.8 показаны разрезы современных двигателей пятого поколения военного и гражданского назначения, которые иллюстрируют высокую сложность их конструкции.

Основная часть деталей авиационного двигателя работает в условиях воздействия скоростных газовых потоков и высоких температур, больших статических и динамических нагрузок. Задачи обеспечения высокой функциональности и жесткости обусловливают сложность форм и требований по точности деталей и узлов ГТД.

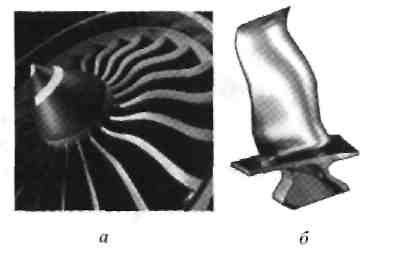

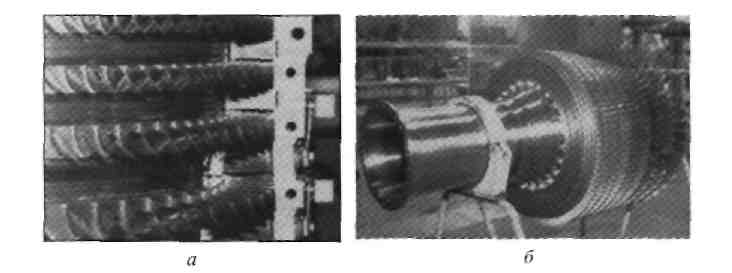

Элементы воздушного тракта двигателя имеют сложные аэродинамические формы (рис. 1.9), которые совершенствуются и усложняются от поколения к поколению двигателей по мере развития теорий расчета и проектирования, а также технологии изготовления. Это отчетливо проявляется на примере осевых компрессоров ГТД (рис. 1.10), которые совершенствуются на основе уменьшения числа ступеней и числа лопаток ротора и статора в каждой ступени за счет оптимизации форм лопаток.

Ступени с широкохордными стреловидными лопатками малого удлинения обеспечивают повышение на 7...8 % производительности компрессора и на 5.. .6 % степени сжатия. Оптимизация формы статорных лопаток и их взаимного окружного расположения в системе венцов «статор — ротор — статор» дает возможность снизить нестационарность течения газового потока, на 1,5 % повысить КПД ступени при двукратном снижении уровня пульсаций давления.

Рис. 1.9. Вентилятор современного авиационного двигателя (а) и лопатка компрессора (б)

Рис. 1.10. Разрез компрессора (а) и ротор компрессора высокого давления (б) двигателя АЛ-31

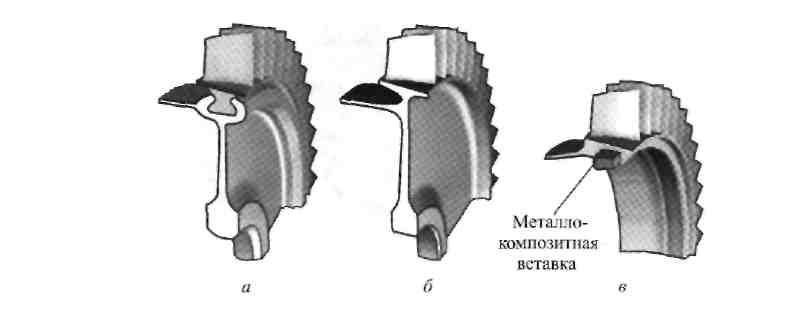

Для новых поколений ГТД характерна замена традиционно используемых дисков с лопатками на моноколеса (блиски) и аналогичные бездисковые кольцевые конструкции (блинги)1 (рис. 1.11).

Рис. 1.11. Конструкции ступеней ротора:

а — традиционная конструкция; б — блиск; в — блинг

Для повышения жесткости, прочности и дополнительного облегчения конструкций типа блинг разработаны технологии кольцевых вставок из металло-композитов, например Ti-SiC (см. рис. 1.11, в).

Применение моноколес обусловлено следующими причинами:

необходимостью снижения массы. Моноколеса позволяют существенно уменьшить размеры обода диска за счет устранения замковых соединений и снизить массу конструкций блиск на 30 %, блинг — на 70 %;

стремлением к повышению удельных параметров, одновременно создание компактных конструкций ГТД привело к тому, что несколько осевых ступеней компрессора стали заменять одним широкохордным моноколесом или крыльчаткой, что позволяет увеличить угловую скорость вращения ротора (до 50000...80000 об/мин) и напорность ступеней;

при уменьшении диаметра колес становится проблематичным размещение лопаток с хвостовиками на ободе диска;

увеличением центробежных сил и, следовательно, контактных давлений и вибраций в замковых соединениях лопаток с диском, приводящим к фреттинг-коррозии, которая вызывает снижение усталостной прочности и ускоряет появление усталостных трещин, что, в свою очередь, может привести к отрыву лопаток и выходу двигателя из строя.

Это связано также с успехами в области технологии обработки межлопаточных каналов, с появлением прогрессивного оборудования и современных систем проектирования.

Двигатель пятого поколения EJ 200 имеет ротор компрессора, состоящий из семи блисков, включая вентиляторный с широкохордными лопатками. Несколько ступеней блисков имеет двигатель серии BRR 700. По мнению специалистов, отработанная технология изготовления моноколес в итоге оказывается экономически более выгодной, чем традиционное производство дисков и лопаток.

К деталям ГТД предъявляют высокие требования по точности изготовления. Например, снижение точности изготовления деталей роторов компрессора и турбины неизбежно влечет дисбаланс и возникновение вибраций при их вращении. Даже тщательная статическая и динамическая балансировка роторов не позволяет обеспечить эффективную работу в реальных условиях, если лопатки выполнены недостаточно точными по закрутке, расположению и другим параметрам, влияющим на характер и равномерность течения потока. Повышенные требования по точности предъявляют к авиационным зубчатым колесам, работающим при высоких скоростях вращения, деталям агрегатов, в частности золотниковым и плунжерным парам контрольно-регулирующей и командно-топливной аппаратуры.

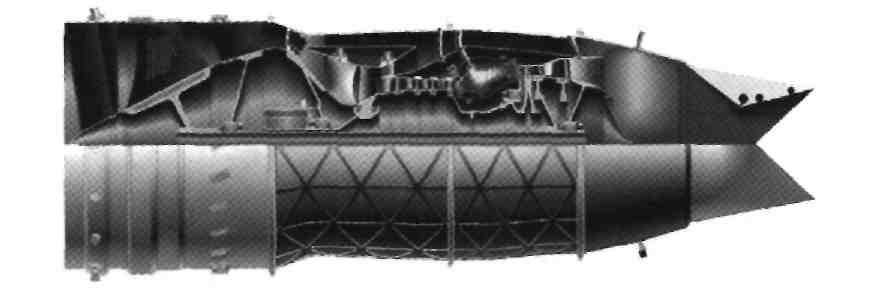

Рис. 1.12. Одна из разработанных компоновок двигателя шестого поколения

В двухконтурных турбореактивных двигателях четвертого поколения параметры термодинамического цикла достигли весьма высокого уровня: температура газа перед турбиной доходит до 1650... 1700 К, степень повышения давления в компрессоре — до 40. Еще большие значения этих параметров характерны для авиационных двигателей нового, пятого, поколения Тг = 1850... 1900 К при степени сжатия до 50. Для двигателей шестого поколения (рис. 1.12), создания которых следует ожидать в 2010-2015 гг., планируется увеличение температуры газа до 2100.. .2400 К при степени сжатия 60... 100.

По некоторым показателям к двигателю шестого поколения приближаются ТРДД F135 и F136, серийный выпуск которых планируется наладить в 2007 г. Разработка этого двигателя производится по интернациональной программе, в которой лидирующую роль играют фирмы Pratt & Whitney, Rolls-Royce и Hamilton Sundstrand. Его планируют устанавливать на истребители как с традиционным, так и с вертикальным взлетом и посадкой.

Решить проблемы обеспечения работоспособности и надежности таких двигателей можно только на основе комплекса мероприятий, включающего применение новейших жаропрочных и жаростойких конструкционных материалов, совершенствование систем охлаждения, использование жаростойких и термобарьерных покрытий.

Камеры сгорания ГТД в значительной степени определяют экономичность двигателя, его ресурс, выброс экологически вредных веществ (СО, СxНy, NOx).

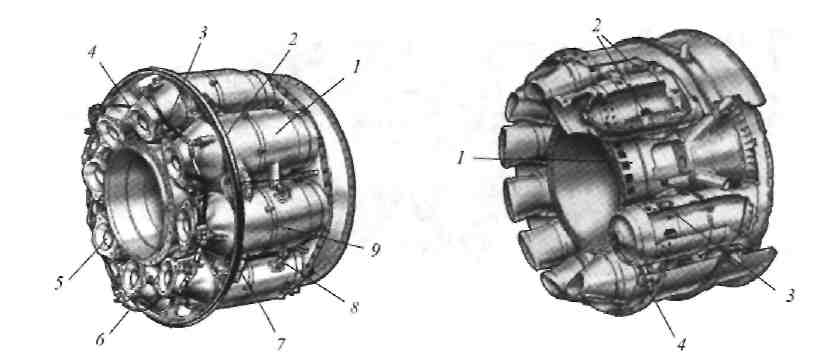

В конструктивном отношении камеры сгорания двигателей выполняют трубчатыми, трубчато-кольцевыми и кольцевыми (рис. 1.13-1.15). Трубчатая камера сгорания состоит из жаровой трубы и наружного кожуха, соединенных между собой стаканами подвески. В передней части камеры сгорания устанавливают топливные форсунки и завихритель, служащий для стабилизации пламени. На жаровой трубе существуют отверстия для подвода воздуха, предотвращающего ее перегрев. Топливовоздушная смесь в жаровых трубах поджигается специальными запальными устройствами. Трубчато-кольцевая камера сгорания состоит из наружного и внутреннего кожухов, образующих кольцевое пространство, внутри которого размещают индивидуальные жаровые трубы.

Рис. 1.13.

Узел трубчатых камер сгорания:

1 — камера сгорания;

2 — кольцо; 3 — трубопроводы топлива; 4

— фланец; 5 — вход воздуха от компрессора;

6 — подвод топлива; 7 — соединительный

элемент; 8 — дренажный трубопровод; 9 —

наружный кожух камеры сгорания

Рис.

1.14.

Трубчато-кольцевая камера сгорания:

1 — внутренний

кожух; 2 — отверстия для дополнительного

подвода воздуха; 3

— соединительный

элемент; 4 —

запальное

устройство

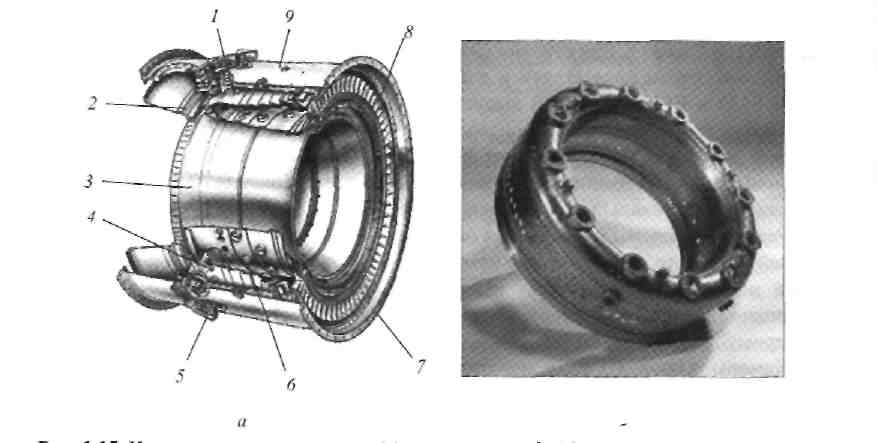

Рис. 1.15. Кольцевая камера сгорания (а) и жаровая труба (б):

1 — жаровая труба; 2 — подвод воздуха; 3 — внутренний кожух; 4 — форсунка; 5 — подача топлива; 6 — отверстия для дополнительного подвода воздуха; 7 — фланец соединения с корпусом турбины; 8 — сопловые лопатки; 9 — наружный кожух

Рис. 1.16. Элемент камеры сгорания с жаростойкой облицовкой (а) и внешний вид внутренней полости жаровой трубы (б)

Кольцевая камера сгорания выполняется в форме кольцевой полости, образованной наружным и внутренним кожухами камеры. В передней части кольцевого канала устанавливается кольцевая жаровая труба, а в носовой части жаровой трубы — завихрители и форсунки.

Основными направлениями совершенствования камер сгорания являются уменьшение габаритов и массы, снижение расхода охлаждающего воздуха при одновременном увеличении температуры газа, обеспечение равномерности температурного поля на выходе из камеры сгорания, улучшение процесса распыления горючего, уменьшение эмиссии вредных веществ, повышение точности изготовления элементов проточной части.

Современные камеры сгорания изготовляют сборными из литых или точеных секций, которые имеют системы отверстий для охлаждения и внутреннюю жаростойкую облицовку (рис. 1.16).

Для камер сгорания и турбин перспективных двигателей, работающих при температуре газового потока выше 2000 К, исключительную важность имеет повышение эффективности охлаждения. В частности, она может быть повышена разработкой систем с эффузионным охлаждением и лопаток с многослойными стенками, в которых воздух из внутренней полости лопатки осуществляет интенсивное внутреннее охлаждение ее стенок и затем равномерно выпускается на внешнюю поверхность лопатки через отверстия перфорации, производя заградительное охлаждение. Такой способ проникающего охлаждения позволяет уменьшить расход охлаждающего воздуха на 20...25 % по сравнению с лопатками, применяемыми в настоящее время. Создание лопаток с проникающим охлаждением возможно только на основе принципиально новых технологических решений, которые разрабатывают в ведущих исследовательских лабораториях мира.

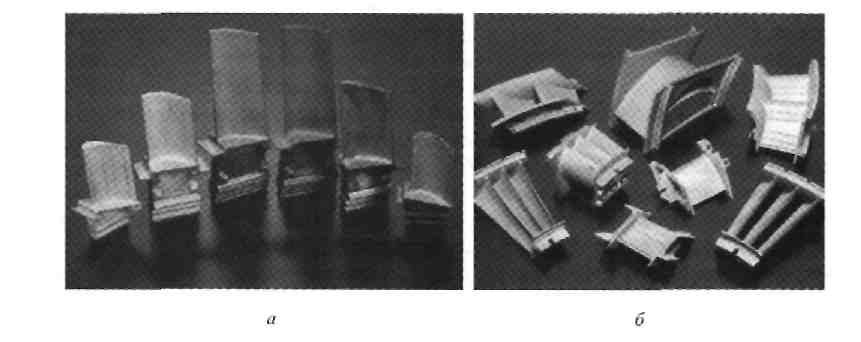

Одним из таких решений является технология ламиллоя (Lamilloy), заключающаяся в изготовлении лопаток или других деталей из формованного или литого листового материала, имеющего отверстия и выступы (рис. 1.17).

Рис. 1.17. Листы ламиллоя (а) и элемент соплового аппарата турбины, выполненный с их использованием (б)

Исследуют и другие методы получения подобных конструкций, в частности электронно-лучевым напылением оболочек, формирующих охлаждающие каналы.

Для защиты деталей горячего тракта двигателей широко применяют жаростойкие и термобарьерные покрытия (рис. 1.18). Они позволяют увеличить температуру газа на 100... 150°, повысить ресурс и надежность. Эффект от нанесения термобарьерных покрытий обеспечивается их низкой теплопроводностью, вследствие чего защищаемый материал испытывает меньшее тепловое воздействие.

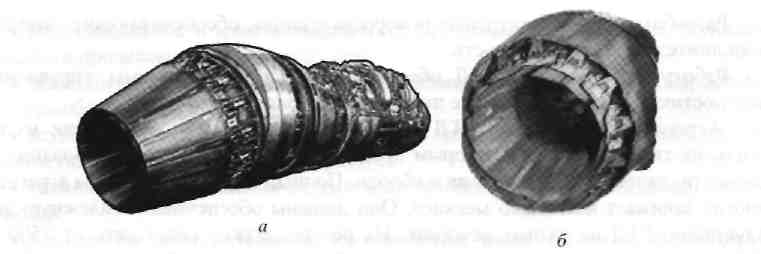

Для увеличения маневренности военных самолетов на двигателях используют поворотные сопла (рис. 1.19). Например, на двигателе АЛ-31ФП, устанавливаемом на самолеты Су-30МКИ, Су-30МК и Су-37, применено сужающееся-расширяющееся поворотное реактивное сопло, позволяющее управлять вектором тяги двигателя в двух плоскостях: в вертикальной на ±15°, а в горизонтальной — ±8°.

Рис. 1.18. Лопатки газовых турбин с защитными покрытиями: а — рабочие; б — сопловые

Рис. 1.19. Поворотное сопло (а) двигателя АЛ-31ФП, створки сопла (б) и всеракурсное сопло (в)

Сопло включает венец профилированных створок, управляемых с помощью гидроцилиндров, и сверхзвуковые створки, образующие расширяющуюся часть. Наружный контур сопла образован внешними створками, передние концы которых представляют собой гибкие элементы, входящие внутрь мотогондолы и всегда прижатые к внутренней поверхности ее обшивки силами упругости. Специальная система уплотнения створок препятствует прорыву горячих газов из узлов поворота сопла во всех его положениях. Для обеспечения прохождения вектора тяги двигателя вблизи положения центра тяжести самолета ось реактивного сопла в нейтральном положении наклонена в вертикальной плоскости относительно оси двигателя на 5°.

На самолете Су-37 управление вектором тяги осуществляется посредством отклонения сопел двигателей в пределах 15° в вертикальной плоскости (как синхронно, так и дифференциально). На самолете Су-ЗОМК отклонение сопел двигателей в пределах 15° производится в плоскостях, расположенных по углом 32° к продольной плоскости симметрии двигателя, благодаря чему удается получить как вертикальную, так и боковую составляющую вектора тяги; рабочим телом системы управления поворотом сопел является авиационный керосин, и она замкнута на систему топливной автоматики двигателя. Контур управления вектором тяги двигателей АЛ-31ФП включен в систему дистанционного управления самолета.

Одним из наиболее сложных узлов АЛ-31ФП является уплотнение в месте сочленения поворотного сопла с концевой частью форсажной камеры, где температура достигает 2000 °С, а давление 5.. .7 атмосфер.

Разрабатывают всеракурсные поворотные сопла, обеспечивающие самолету дополнительную маневренность.

Работу авиационного ГТД обеспечивают сложные системы управления, диагностики и контроля, а также пневмо- и гидроагрегаты.

Агрегаты современных ГТД — сложнейшие изделия, состоящие из нескольких тысяч деталей, к которым предъявляют очень высокие требования по точности, качеству изготовления и сборки. Полный цикл производства агрегатов иногда занимает несколько месяцев. Они должны обеспечивать надежную эксплуатацию ГТД на разных режимах. Их ресурс должен составлять от 7500 до 20000 ч. Агрегаты современных двигателей выполняют до 30 различных функций, в частности управление противопомпажными устройствами, регуляторами спрямляющих аппаратов компрессора, регулируемыми соплами и диффузорами, реверсом тяги и охлаждением турбины, подачей топлива и масла, системой запуска.