- •1. Прогрессивные и перспективные технологии заготовительного производства и получения неразъемных соединений

- •1.1. Спрейное и центробежное спрейное литье

- •1.2. Горячее изостатическое прессование

- •2. Изготовление лопаток

- •2.1. Конструктивные особенности и технические условия на изготовление лопаток компрессора

- •2.2. Построение технологического процесса изготовления лопаток компрессора

- •2.3. Конструктивные особенности и технические условия на изготовление лопаток турбины

- •2.4. Построение технологических процессов изготовления лопаток турбины

- •Параметры исходных производящих реечных контуров

- •7. Изготовление корпусных деталей

- •7.1. Конструкции крупногабаритных корпусов и построение технологического процесса

- •7.2. Назначение и конструктивные особенности среднегабаритных корпусов коробчатого типа

- •7.3. Построение технологических процессов изготовления коробок приводов

- •7.4. Построение технологического процесса обработки сборочных единиц

- •7.5. Специфика изготовления корпусных деталей из композиционных материалов

Параметры исходных производящих реечных контуров

а, °С |

|

|

|

|

|

25 |

1,0 |

1,0 |

0,35208 |

0,20328 |

0,20328 |

28 |

0,9 |

0,9 |

0,34754 |

0,18438 |

0,18438 |

(здесь - коэффициент высоты головки; - коэффициент высоты ножки; - коэффициент радиуса кривизны скругления головки; - коэффициент высоты скругления головки; - коэффициент высоты скругления ножки).

Но и этот стандарт, так же как и ГОСТ 13755-81, применим только для малонагруженных и кинематических зубчатых передач.

В отечественной авиационной промышленности давно используется прием, называемый разноконтурностью. Он заключается в том, что ведомое зубчатое колесо выполняется по исходному контуру с углом профиля, превосходящим угол профиля ведущего. Разность углов профиля устанавливается расчетно-экспериментальным путем.

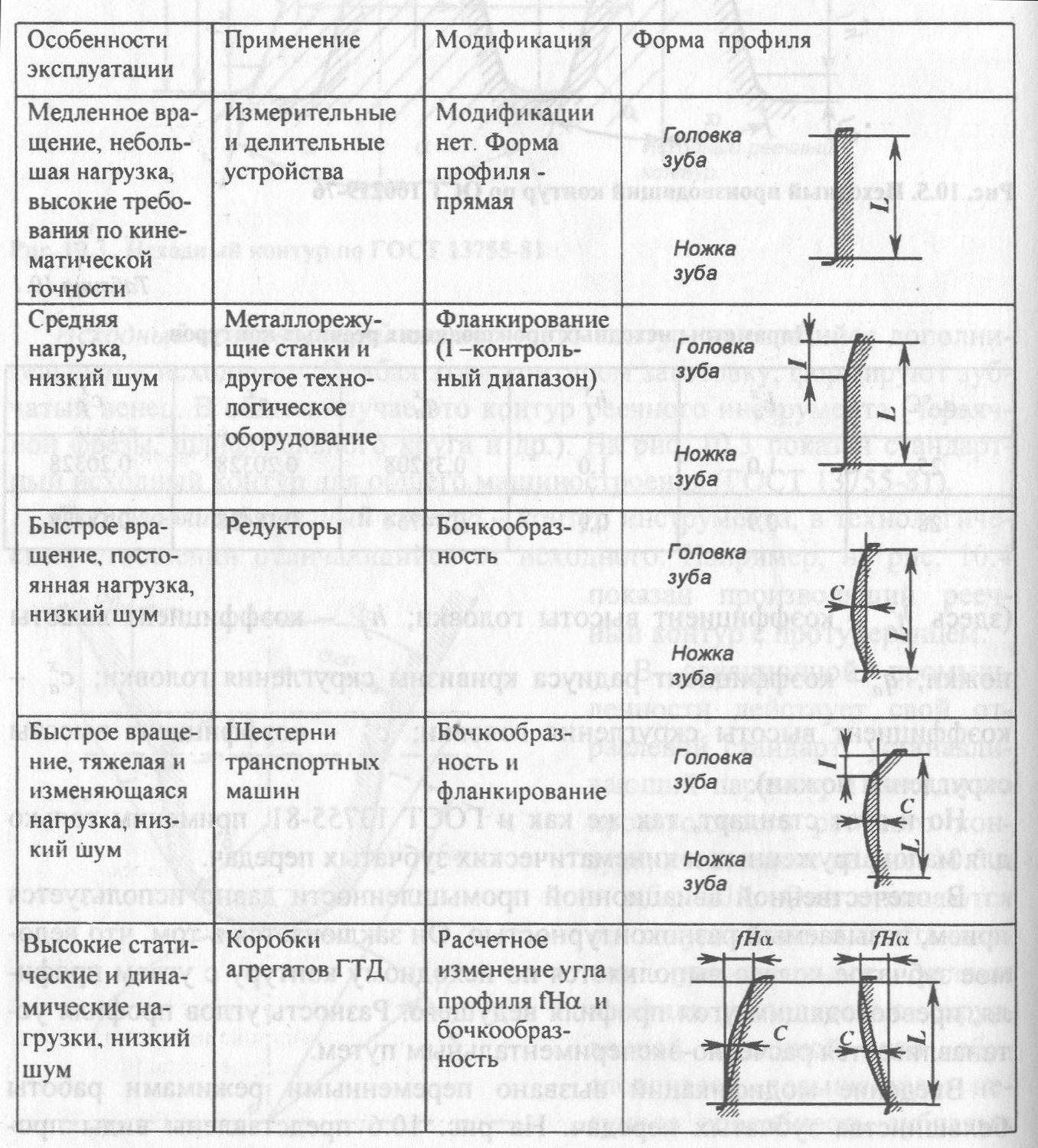

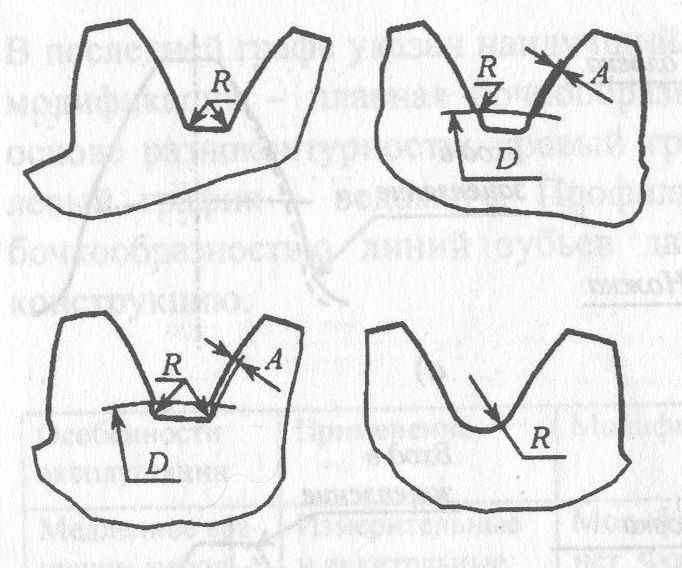

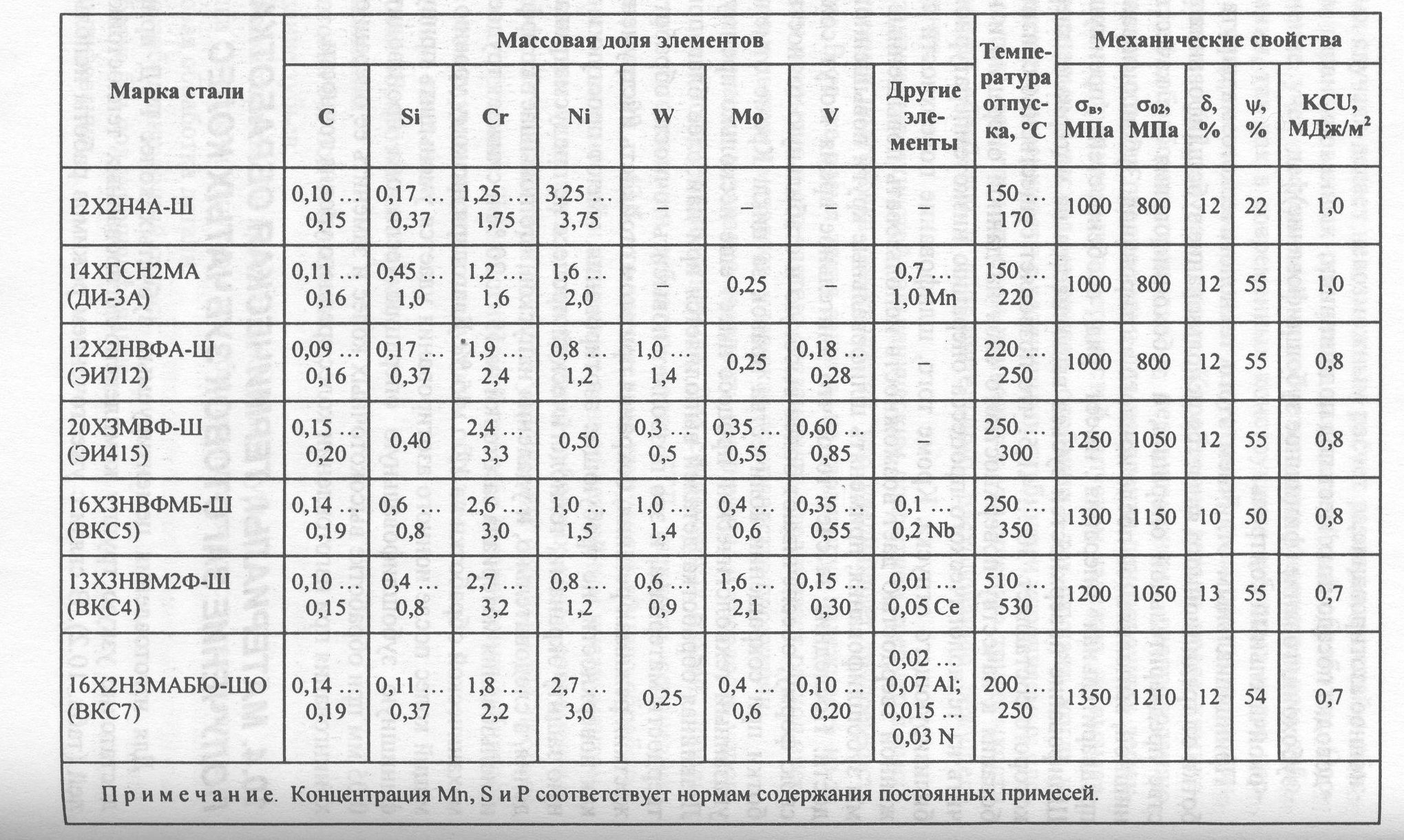

Введение модификаций вызвано переменными режимами работы большинства зубчатых передач. На рис. 6.6 представлены виды профильной модификации, широко применяемые в зубчатых передачах.

В последней графе указан наилучший для авиационных конструкций вид модификации - плавная бочкообразность по всей высоте профиля на основе разноконтурности: правый график - профиль ведущего колеса, левый график - ведомого. Профильная модификация в сочетании с бочкообразностью линий зубьев дает максимально работоспособную конструкцию.

Рис. 6.6. Виды модификации профилей зубьев

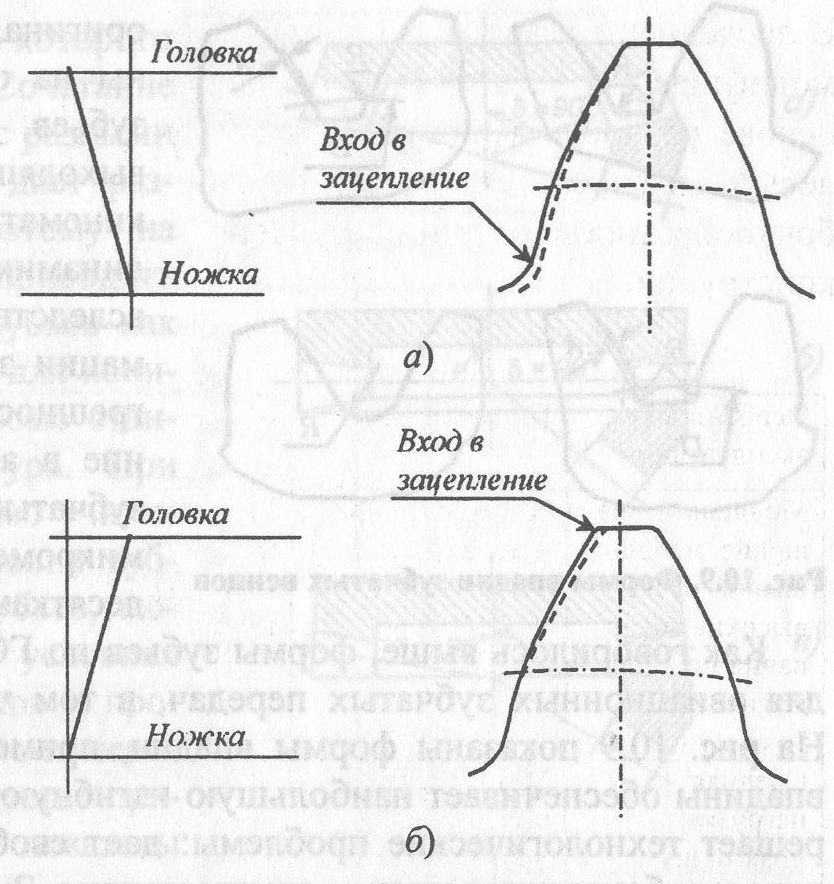

Высокой несущей способностью обладают разноконтурные зубчатые передачи. На рис. 6.7 показаны профили тяжелонагруженной пары зубчатых колес двигателя АЛ-31Ф. Угол профиля ведущего колеса уменьшен относительно номинала, а ведомого увеличен. Это обеспечило разность основных шагов, компенсирующих деформации зубьев.

В редукторе знаменитого турбовинтового двигателя АИ-20, который долгие годы работал на самолетах Ил-18 и имел самый большой ресурс, профили зубьев выполнялись разноконтурными в сочетании с фланкированием (рис. 6.8, а). Такой же профиль на турбовинтовом двигателе ТВ7-117 самолетов Ил-114 и Ан-140. И самую современную форму модификации профилей имеет двигатель НК-12, на котором установлен дифференциальный редуктор, передающий 12 ООО л.с. Он стоял на наших гигантах ТУ-114, «Антей». На колесе с внутренними зубьями форма профиля представляет плавную выпуклую кривую (рис. 6.8, б), развернутую по углу профиля. Все эти оригинальные решения направлены на одно - разгрузить кромки зубьев, входящих в зацепление и выходящих из него, и улучшить кинематику (а соответственно и динамику) движения, нарушаемую вследствие существенной деформации зубьев, превосходящей погрешности изготовления. Последние в авиационных конструкциях зубчатых передач исчисляются микрометрами, а деформации - десятками микрометров.

Рис. 6.7. Профили зубьев и эвольвентограммы ведущего (а) и ведомого (б) колеса коробки агрегатов двигателя АЛ-31Ф:

сплошная линия - теоретический профиль, штриховая - действительный

Рис. 6.8. Эвольвентограммы зубьев с разноконтурностью и фланкированием (а) и с разноконтурностью и краунированием (б)

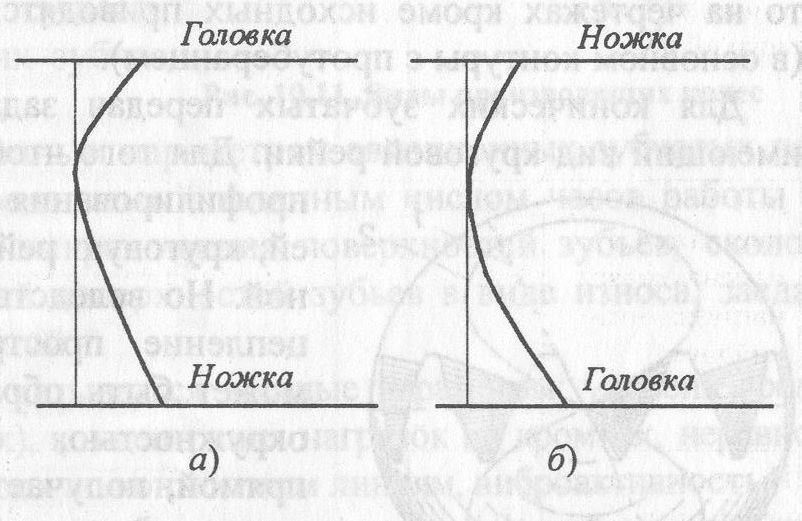

Как говорилось выше, формы зубьев по ГОСТ и ОСТ мало подходят для авиационных зубчатых передач, в том числе и по форме впадин. На рис. 6.9 показаны формы впадин, применяемые в отрасли.

Рис. 6.9. Формы впадин зубчатых венцов

Форма впадины обеспечивает наибольшую изгибную прочность зубьев, а также решает технологические проблемы: дает свободный выход шлифовальным и зубохонинговальным инструментам. Зубья с поднутренным основанием нарезаются червячными фрезами с протуберанцем на зубьях, показанным на рис. 6.4. Так как свойства эвольвентного зацепления позволяют формировать зубья производящими контурами, отличными от производящих контуров, которые являются дополнительными к исходным, то на чертежах кроме исходных приводятся и производящие контуры (в основном контуры с протуберанцем).

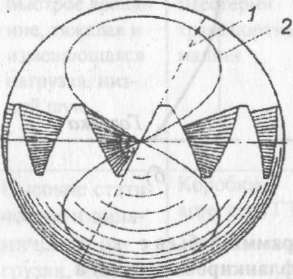

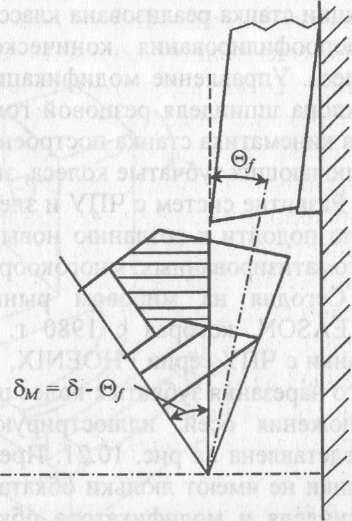

Для конических зубчатых передач задается и исходный контур, имеющий вид круговой рейки. Для того чтобы сохранить преимущества профдоирования инструмента прямой линией, круговую рейку также делают прямобочной. Но вследствие того что коническое зацепление пространственное и эвольвента может быть образована только точкой или окружностью, зацепление, образованное прямой, получается квазиэвольвентным или, как его часто называют, октоидным, так как линия зацепления в этом случае уже не прямая, а октоида (рис. 6.10).

Рис. 6.10. Круговая рейка октоидного зацепления: 1-производящая линия; 2 - линия зацепления (октоида)

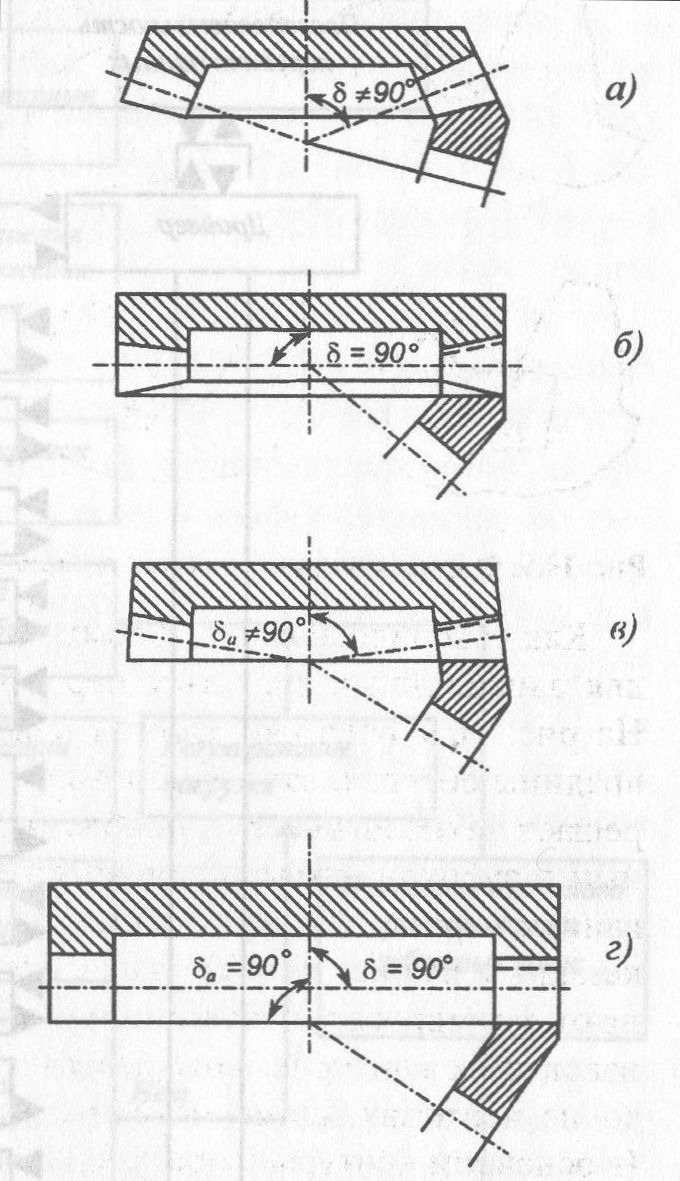

Еще одной особенностью профилирования конических зубчатых колес является то, что на форму профиля в большой степени влияет выбор производящего колеса, виды которого показаны на рис. 6.11.

Рис. 6.11. Виды производящих колес

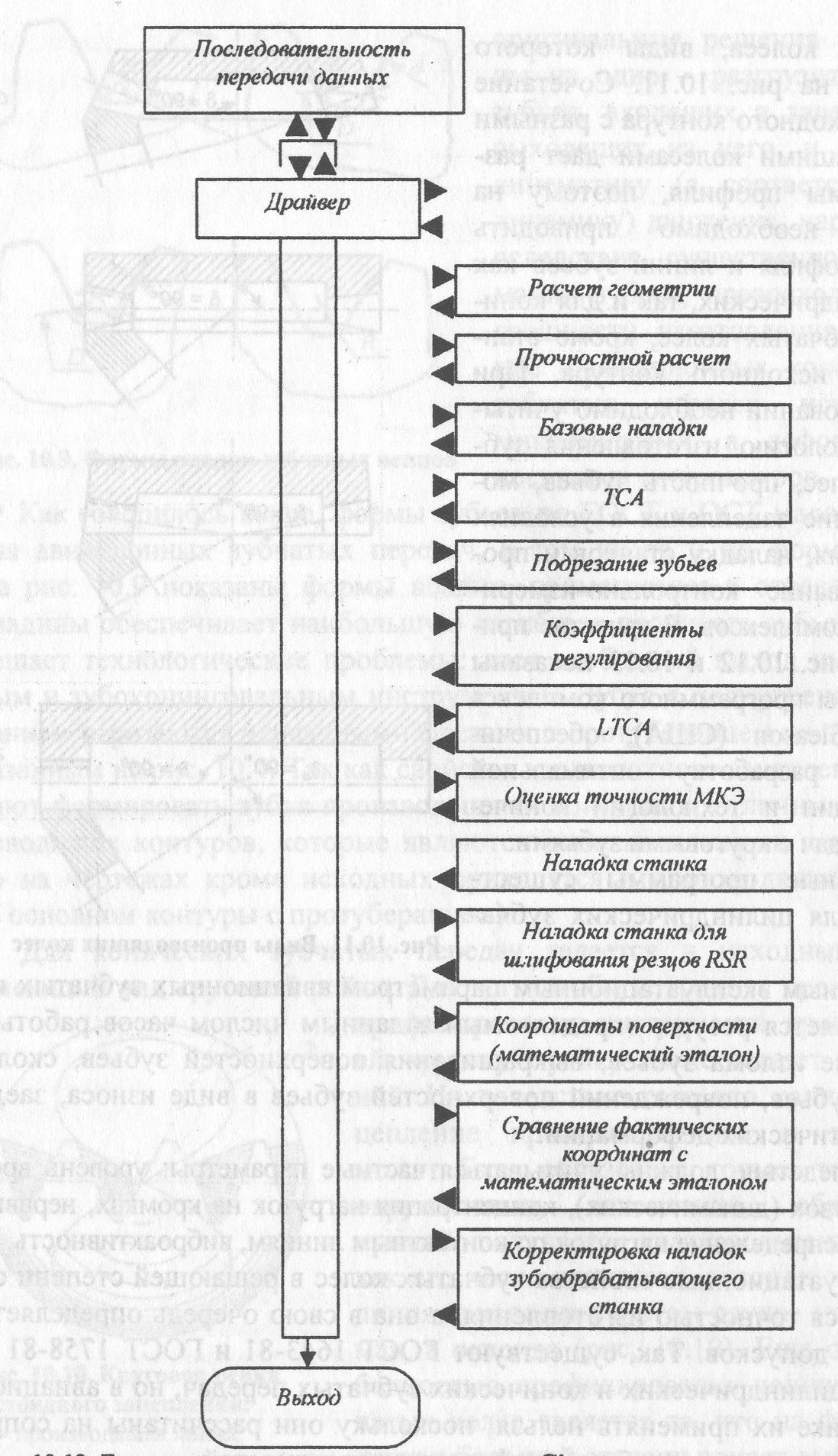

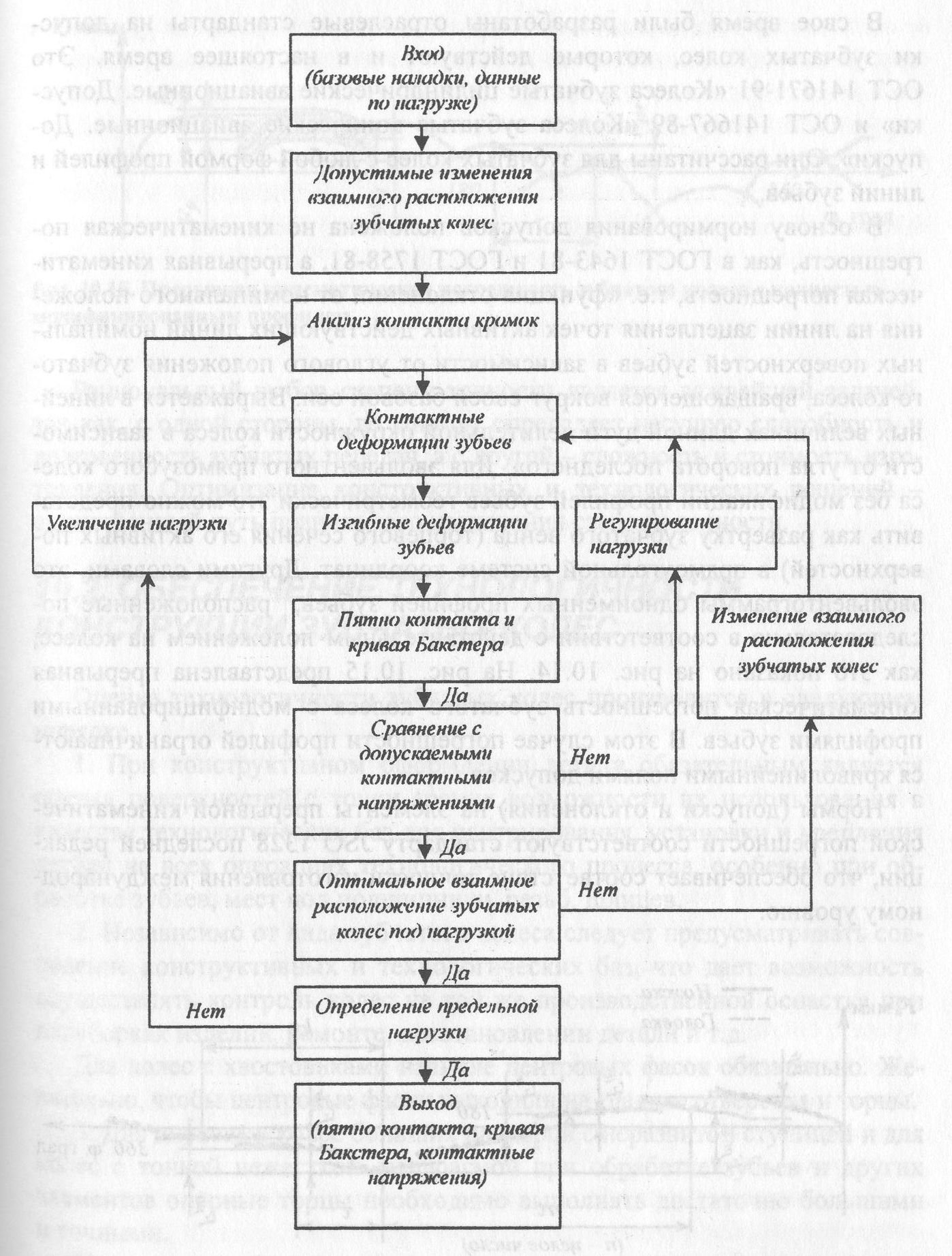

Сочетание одного исходного контура с разными производящими колесами дает разные формы профиля, поэтому на чертеже необходимо приводить форму профиля и линии зубьев как для цилиндрических, так и для конических зубчатых колес, кроме стандартного исходного контура. При профилировании необходимо учитывать технологию изготовления зубчатых колес, прочность зубьев, моделирование зацепления в условиях нагружения, наладку станков и программирование контрольно-измери- тельных комплексов. В качестве примера на рис. 6.12 и 6.13 показаны блок-схемы программного комплекса фирмы Gleason (США), обеспечивающего разработку оптимальной конструкции и технологии конических передач с круговыми зубьями.

Подобные программы существуют и для цилиндрических зубчатых колес. Основным эксплуатационным параметром авиационных зубчатых передач является ресурс, определяемый заданным числом часов работы в отсутствие излома зубьев, выкрашивания поверхностей зубьев, сколов кромок зубьев, повреждений поверхностей зубьев в виде износа, заедания, пластических деформаций.

Как следствие должны учитываться частные параметры: уровень вредных нагрузок (динамических), концентрация нагрузок на кромках, неравномерное распределение нагрузок по контактным линиям, виброактивность.

Эксплуатационные свойства зубчатых колес в решающей степени определяются точностью изготовления, а она в свою очередь определяется системой допусков. Так, существуют ГОСТ 1643-81 и ГОСТ 1758-81 на допуски цилиндрических и конических зубчатых передач, но в авиационной технике их применять нельзя, поскольку они рассчитаны на сопряженные зацепления, т.е. без модификации поверхностей.

Рис. 6.12. Блок-схема программного комплекса Gleason

Рис. 6.13. Блок-схема программы LTCA

В свое время были разработаны отраслевые стандарты на допуски зубчатых колес, которые действуют и в настоящее время. Это ОСТ 141671-91 «Колеса зубчатые цилиндрические авиационные. Допуски» и ОСТ 141667-89 «Колеса зубчатые конические авиационные. Допуски». Они рассчитаны для зубчатых колес с любой формой профилей и линий зубьев.

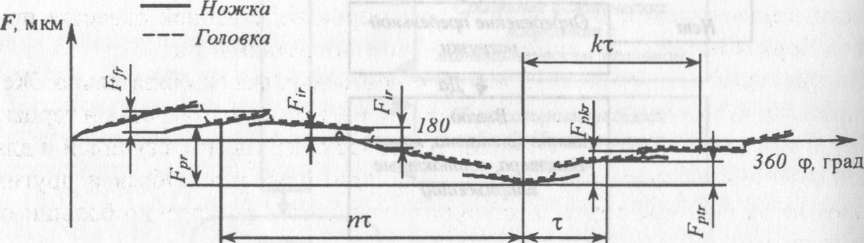

В основу нормирования допусков положена не кинематическая погрешность, как в ГОСТ 1643-81 и ГОСТ 1758-81, а прерывная кинематическая погрешность, т.е. «функция отклонений от номинального положения на линии зацепления точек активных действующих линий номинальных поверхностей зубьев в зависимости от углового положения зубчатого колеса, вращающегося вокруг своей базовой оси. Выражается в линейных величинах длиной дуги делительной окружности колеса в зависимости от угла поворота последнего». Для эвольвентного прямозубого колеса без модификации профилей зубьев геометрически это можно представить как развертку зубчатого венца (торцевого сечения его активных поверхностей) в прямоугольной системе координат. Другими словами, это эвольвентограммы одноименных профилей зубьев, расположенные последовательно в соответствии с действительным положением на колесе, как это показано на рис. 6.14. На рис. 6.15 представлена прерывная кинематическая погрешность зубчатого колеса с модифицированными профилями зубьев. В этом случае погрешности профилей ограничиваются криволинейными полями допусков.

Нормы (допуски и отклонения) на элементы прерывной кинематической погрешности соответствуют стандарту JSO 1328 последней редакции, что обеспечивает соответствие точности изготовления международному уровню.

Рис. 6.14 Прерывная кинематическая погрешность эвольвентного зубчатого колеса (n - целое число)

Рис. 6.15. Прерывная кинематическая погрешность зубчатого колеса с полностью модифицированным профилем

Рациональный выбор степени точности является важнейшей задачей, так как, с одной стороны, во многом определяет несущую способность и долговечность зубчатых передач, а с другой - сложность и стоимость изготовления. Оптимизация конструктивных и технологических решений - единственный путь правильного назначения степени точности.

6.2. ОБЕСПЕЧЕНИЕ ТЕХНОЛОГИЧНОСТИ КОНСТРУКЦИИ ЗУБЧАТЫХ КОЛЕС

Оценка технологичности зубчатых колес производится в следующем порядке.

При конструктивном оформлении детали обязательным является оценка поверхностей с точки зрения возможности их использования в качестве технологических баз для центрирования, установки и крепления детали на всех операциях технологического процесса, особенно при обработке зубьев, мест под подшипники, резьб, шлицев.

Независимо от вида зубчатого колеса следует предусматривать совпадение конструктивных и технологических баз, что дает возможность осуществлять контроль колес на той же производственной оснастке при переборках изделий, ремонте, восстановлении детали и т.д.

Для колес с хвостовиками наличие центровых фасок обязательно. Желательно, чтобы центровые фаски выходили на гладкие отверстия и торцы.

Для дисковых колес больших размеров с неразвитой ступицей и для колес с тонкой нежесткой диафрагмой при обработке зубьев и других элементов опорные торцы необходимо выполнять достаточно большими и точными.

Указанное требование относится и к случаю, когда торцы венца используются в качестве конструктивных баз.

С целью обеспечения необходимой жесткости при зубообработке и других операциях размеры центральных отверстий, ступицы и опорных поверхностей должны быть пропорциональны диаметру делительной окружности. Следует избегать малых посадочных отверстий и чрезмерных консолей.

В конструкции конических колес для использования в качестве опорной базы при зубообработке следует предусматривать со стороны дополнительного конуса плоскую поверхность достаточных размеров, перпендикулярную оси колеса и доступную для шлифования. Должен соблюдаться принцип совмещения баз.

Для колес с центральным отверстием торец со стороны конуса, используемый при базировании детали, необходимо делать плоским и параллельным опорной поверхности. Без дополнительной опоры можно обрабатывать только колеса с отношением диаметра делительной окружности к диаметру ступицы менее 2,5. В противном случае следует ввести дополнительную опору у зубчатого венца.

Опыт двигателестроения показывает, что материалы, имеющие твердость HRC = 34 ... 38, обеспечивают низкую шероховатость зубообработки при удовлетворительной размерной стойкости зубообрабатывающего инструмента.

Для зубчатых колес, проходящих после химико-термической операции сложную механическую обработку: наружных и внутренних шлицев, нарезание внутренних резьб, точение фасонных поверхностей и т.д., с предельной твердостью HRC = 41 требуется сложнофасонный инструмент из новых быстрорежущих сталей с твердостью не менее 67.

При рациональной химико-термической обработке сталь для зубчатых колес не должна иметь значительных деформаций и рассеивания твердости.

Сталь должна обеспечивать получение теплостойкого цементованного слоя, способного сохранять полученные свойства в процессе зубошлифо- вания. Как правило, стали, допускающие повышенные температуры отпуска с сохранением заданной твердости слоя, менее подвержены шлифовочным прижогам. Наиболее рекомендуемая в двигателестроении сталь ВКС-5 по этому параметру удовлетворяет требованиям, предъявляемым к силовым зубчатым колесам, так как имеет высокую температуру отпуска, близкую к 350 °С.

Следующие условия обеспечивают стабильные формы и размеры зубчатых колес после химико-термической обработки:

возможно более полная симметрия зубчатого венца относительно диафрагмы и связанных с венцом конструктивных элементов;

пропорциональность детали и ее конструктивных элементов в осевом и диаметральном отношениях, отсутствие сложных по форме диафрагм малой жесткости и т.д.;

наличие для зубчатых колес, закаливаемых в штампе под прессом, развитого отверстия, близкого к венцу, опорных и прижимных торцов, не образующих консоли.

Нежелательно использовать цианирование или цементацию внутренних шлицев вследствие их усадки или разбухания. Если их работоспособность нельзя обеспечить другим способом, следует предусматривать возможность для свободного прохода притира.

При выборе марки материала, вида химико-термического упрочнения зубьев и глубины цементованного слоя необходимо учитывать следующее:

газовая цементация зубчатых колес обеспечивает заданную глубину цементованного слоя на зубьях равномерно по всем поверхностям, включая дно впадины, с допуском 0,2 мм;

цементация в твердом карбюризаторе обеспечивает глубину слоя на зубьях с допуском 0,2 мм, на дне впадины глубина слоя на 0,1 мм меньше;

в среднем на зубьях модулем до 5 мм колебание припуска на боковых сторонах достигает 0,1 мм, поэтому глубина цементованного слоя по боковым сторонам зубьев не может быть выдержана точнее 0,3 мм. На шлифованных впадинах зубьев колебание припуска составляет 0,2 ... 0,25 мм.

Одним из критериев высокой технологичности зубчатых колес является степень нормализации параметрических величин и конструктивных элементов исходя из минимального числа их значений. Поэтому рекомендуется в процессе проектирования вести статистику примененных модулей, чисел зубьев колес и шлицев, отверстий резьбовых и гладких, радиусов сопряжений и переходов, канавок, выточек, пазов и т.д. с целью их стандартизации. Это обеспечивает снижение номенклатуры режущего и мерительного инструмента и внедрение нормализованных конструкций. Следует придавать особое значение нормализации элементов, выполняемых мерными инструментами: резцами, сверлами, развертками, метчиками, фрезами и т.д., при использовании автоматизированных станков и установок.

6.3. ПОСТРОЕНИЕ И РАЗРАБОТКА ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Многолетний опыт серийного производства и эксплуатации зубчатых передач ГТД выявил большое влияние технологических факторов на ресурс и надежность работы передач. Технология производства высоконапряженных передач повышенного ресурса должна обеспечивать:

высокую точность изготовления базовых поверхностей и всех элементов зацепления;

высокое качество химико-термического упрочнения рабочих поверхностей зубчатых колес;

оптимальную модификацию рабочих поверхностей зубьев, уменьшающую динамические нагрузки и вибрации в зацеплении и исключающую заедание зубьев в работе зубчатых пар;

низкую шероховатость рабочих поверхностей зубьев; снижение затрат на изготовление зубчатых колес. Технологические процессы изготовления зубчатых колес должны учитывать условия конкретного серийного производства. Технологический маршрут, устанавливающий последовательность выполнения операций обработки, строится в зависимости от многих конструктивно- технологических особенностей зубчатого колеса, определяющей из которых является выбор вида химико-термического упрочнения его рабочих поверхностей.

Совершенно очевидно, что уровень долговечности и надежности зубчатых колес заложен в качестве поверхностного слоя зубьев. Оно должно быть высоким, чтобы в условиях действия больших контактных напряжений, сил трения и контактных температур противостоять повреждению рабочих поверхностей зубьев и их усталостному разрушению (поломке).

На качество поверхностного слоя зубьев оказывает влияние весь цикл технологического процесса изготовления зубчатых колес, начиная с заготовительных операций и кончая финишной обработкой. Однако степень воздействия технологических операций на поверхностный слой зубьев неодинакова.

Главным звеном технологического процесса, в наибольшей степени ответственным за качество поверхностного слоя зубьев, по праву считают технологию химико-термической обработки - цементацию, а для определенной номенклатуры зубчатых колес ГТД - ионное азотирование. Именно эти технологические процессы формируют химический и фазовый состав поверхностного слоя, его структуру и основной уровень упрочнения.

Однако цементация в сочетании с последующим термическим упрочнением вызывает существенную деформацию зубчатых колес. Точность ажурных авиационных зубчатых колес снижается на 2 ... 3 и более степени. Восстановить точность можно с помощью зубошлифования - трудоемкой операции, усложняющей технологию и также влияющей на качество поверхностного слоя.

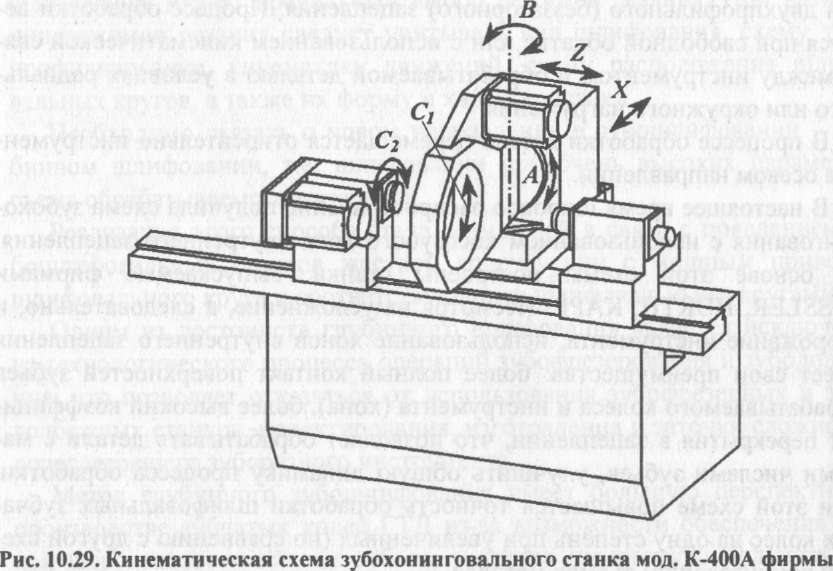

Ионное азотирование свободно от этого недостатка. Основное достоинство этого процесса - отсутствие при упрочнении поверхностного слоя зубьев значительных деформаций и коробления, что дает возможность либо исключить зубошлифовальную операцию, либо заменить ее зубохо- нингованием - более производительным технологическим процессом. Вместе с тем при азотировании формируются диффузионные слои ограниченной толщины (как правило, не более 0,5 мм), что снижает уровень допустимых контактных нагрузок и как следствие сужает номенклатуру обрабатываемых деталей.

Рассмотрим два типовых маршрутных технологических процесса изготовления зубчатых колес ГТД, базирующиеся на использовании в качестве химико-термической обработки цементации и ионного азотирования.

В современном производстве авиационных зубчатых колес обычно применяется цементация рабочих поверхностей. В этом случае технологический процесс включает в себя следующие основные операции:

получение заготовки; черновую обработку заготовки;

нормализацию (для снятия внутренних напряжений в заготовке и улучшения структуры материала);

предварительную обработку поверхностей после химико-термического упрочнения;

обработку базовых поверхностей под нарезание зубьев;

нарезание зубьев;

обработку торцевых и продольных кромок зубьев;

цементацию;

обработку нецементируемых поверхностей, снятие напусков с поверхностей, не требующих химико-термического упрочнения;

закалку и отпуск;

восстановление баз под окончательную обработку;

окончательную обработку посадочных поверхностей;

зубошлифование и отделку зубьев (зубохонингование);

окончательный контроль.

Как правило, конструкцией зубчатых колес предусматривается цементация только зубчатых венцов и посадочных мест под подшипники, следовательно, остальные поверхности колеса должны быть защищены от цементации. Защита от цементации выполняется или напусками (припусками, превышающими по толщине глубину цементируемого слоя), или гальваническим меднением. Рассмотренный технологический процесс имеет ряд недостатков, главный из которых - значительные и нестабильные деформации и усадки заготовок. Это существенно усложняет, а в отдельных случаях делает невозможным расчет размерных цепей с обеспечением гарантированных припусков для дальнейшей обработки. Особое значение учет деформаций приобретает при окончательном зубошлифовании, так как в современных конструкциях зубчатых колес чертежами оговаривается максимально допустимый съем припуска на данной операции - 0,2 мм на сторону. Коробление детали после химико-термической обработки приводит к неравномерному распределению припуска, что создает предпосылки для появления шлифовочных дефектов. Защита неупрочняемых поверхностей напуском надежна, но вызывает нерациональный расход материала, особенно в тех случаях, когда на детали имеются поверхности с различными глубинами упрочняемых слоев. Кроме того, защита напуском приводит к увеличению трудоемкости механической обработки и дополнительному расходованию режущего инструмента.

При защите поверхностей гальваническим покрытием требуется высококачественная подготовка поверхностей, что увеличивает трудоемкость обработки. В то же время такая защита, не гарантируя надежность из-за пористости покрытия и его частого отслаивания, увеличивает расход энергоресурсов и цветных металлов, удорожая производство продукции.

При цементации и закалке твердость сердцевины и твердость упрочненных поверхностей взаимосвязаны. Для современных сталей, используемых при изготовлении зубчатых колес ГТД, твердость сердцевины HRC, достигает 39 ... 42,5, что значительно затрудняет точную обработку внутренних поверхностей и шлицевых венцов лезвийным инструментом.

В последние годы в ряде конструкций зубчатых колес современных ГТД в качестве химико-термического упрочнения используется процесс ионного азотирования. Технологический процесс изготовления зубчатого колеса в этом случае строится следующим образом:

получение заготовки;

черновая обработка заготовки;

нормализация;

подготовка баз под зубонарезание;

нарезание зубьев;

обработка торцевых и продольных кромок зубьев;

закалка с высоким отпуском для обеспечения твердости сердцевины;

чистовая обработка детали;

термостабилизирующий отпуск;

обработка баз под зубошлифование;

зубошлифование;

ионное азотирование;

доводка посадочных мест под подшипники;

зубохонингование (финишное зубошлифование);

окончательный контроль.

Принципиальным отличием этого технологического маршрута обработки от традиционного является использование зубошлифования в качестве предварительной операции, а зубохонингования - в качестве финишной, выполняемой после ионного азотирования. Зубошлифование как предварительная операция имеет ряд особенностей (преимуществ). Шлифование поверхностей зубьев выполняется на материале, твердость которого составляет 30 ... 41,5, что позволяет существенно снизить требования к качеству поверхностного слоя на данной операции и исключить из технологического процесса операцию низкотемпературного стабилизирующего отпуска. Кроме того, шлифование поверхности с пониженной твердостью дает возможность использовать повышенные режимы зубошлифования, применять шлифовальные круги повышенной твердости. Последние за счет того, что длительное время могут сохранять свою форму, обеспечивают более высокую и стабильную точность обработки при сокращении количества правок за цикл. Кроме отмеченного указанный технологический процесс имеет еще несколько преимуществ. Лезвийная обработка деталей выполняется при наиболее благоприятной твердости материала, и это позволяет повысить точность обработки при жестких режимах резания, сохраняя при этом стойкость инструмента. Так как поверхности, не требующие азотирования, имеют простую и надежную защиту экранами, технологический процесс не предусматривает введения, а следовательно, и удаления напусков, что повышает коэффициент использования материала заготовки на 15 ... 20 % и снижает трудоемкость механической обработки на 12 ... 15 %. Благодаря низкому уровню деформаций колес после ионного азотирования удается уменьшить припуски на финишную зубошлифовальную операцию (если она производится) до 0,05 мм при обработке высокоточных колес и заменить ее операцией зубохонингования при изготовлении колес среднего уровня точности.

6.4. МАТЕРИАЛЫ, ТЕРМИЧЕСКАЯ ОБРАБОТКА, ПОЛУЧЕНИЕ ЗАГОТОВОК ЗУБЧАТЫХ КОЛЕС

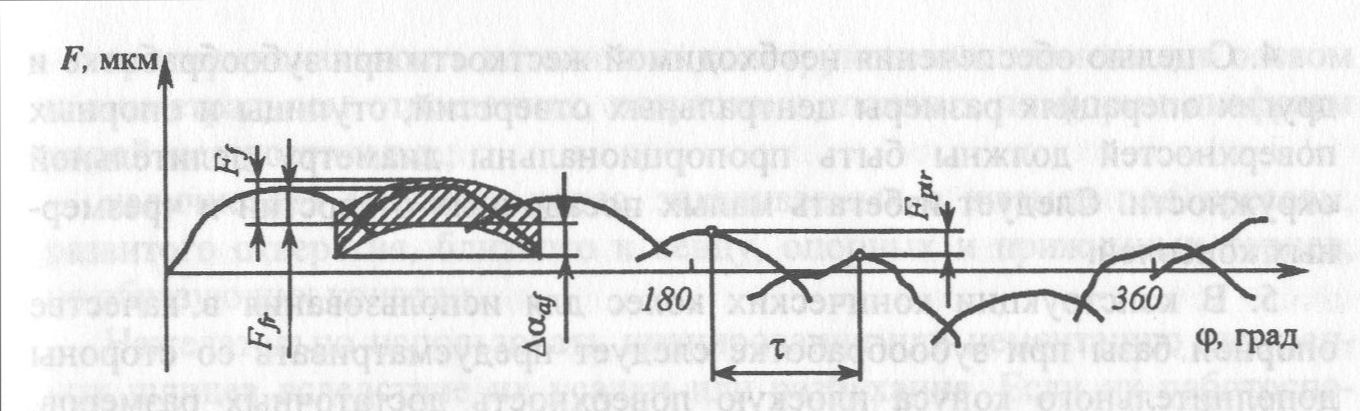

Для изготовления цементируемых зубчатых колес ГТД применяют Достаточно узкую группу комплексно-легированных теплостойких сталей (табл. 6.2). В связи с ужесточением режимов работы используемые ранее для изготовления зубчатых передач высоконикелевые стали 12ХНЗА, 12Х2Н4А, 18Х2Н4ВА не удовлетворяют возросшим требованиям. Из хромоникелевых сталей ограниченное применение находит лишь сталь 12Х2Н4А-Ш. Ее преимущественное назначение - зубчатые передачи редукторов и трансмиссий вертолетов, в которых зубчатые колеса, имеющие относительно большие размеры (da ≥ 250 мм и более, m = 4 ... 6 мм), испытывают высокие нагрузки. Применение этой стали обусловлено высокой прокаливаемостью в сочетании с высокой прочностью и вязкостью сердцевины, а также малой склонностью к перенасыщению углеродом при цементации и как следствие пониженной чувствительностью к поверхностным дефектам. Благодаря этому сталь 12Х2Н4А-Ш хорошо противостоит хрупкому и усталостному разрушению.

Главный недостаток хромоникелевых сталей - низкая теплостойкость (устойчивость к отпуску). В процессе длительной работы твердость цементованной поверхности стали 12Х2Н4А-Ш снижается при температуре нагрева свыше 170 °С, между тем как рост скоростей и контактных нагрузок в зубчатых зацеплениях авиационных двигателей приводит к значительному увеличению их тепловой напряженности.

Необходимость обеспечения устойчивости структуры цементованного слоя к повышенной рабочей температуре и локальным температурным вспышкам предопределила разработку и преимущественное применение теплостойких сталей, химический состав и механические свойства которых соответствуют ГОСТ 20072-74, ТУ 14-1-2090 и ТУ 142143-2-71. В этих сталях уменьшена концентрация никеля и введены карбидообразующие элементы Cr, W, Mo, V, Nb, а также небольшое количество Si, которые затруднили распад мартенсита и сдвинули процессы низкого отпуска в сторону более высоких температур. Различно сочетание и количество этих элементов в сталях. Сталь 14ХГСН2А-Ш, созданная в качестве одного из первых заменителей хромоникелевых сталей, за счет присутствия в ее составе Мо и Si сохраняет мартенситную структуру цементованного слоя до температуры 230 °С. Умеренную теплостойкость (до 250 °С) имеют стали 12Х2НВФМА-Ш и 16Х2НЗМФБАЮ-Ш. Более высокая теплостойкость свойственна сталям 20ХЗМЫФ-Ш (300 °С) и 16ХЗНВФМБ-Ш (350 °С), которые преимущественно применяются в производстве зубчатых колес современных авиадвигателей. Наиболее рациональное легирование характерно для стали 16ХЗНВФМБ-Ш (ВКС-5), которая длительное время сохраняет высокую (60 ... 63 HRC) твердость цементованной поверхности и обеспечивает надежную работу редукторов и агрегатов.

Таблица 6.2

Стали для авиационных зубчатых колес

Хромоникелевую и указанные выше теплостойкие стали подвергают химико-термической обработке на первичную твердость. Она включает цементацию, высокий отпуск, закалку, обработку холодом и низкий отпуск.

Стали для зубчатых колес ГТД производят природно-мелкозернистыми (величина наследственного зерна соответствует 6 ... 8-му номеру по ГОСТ 5639-88) и с обязательным электрошлаковым переплавом, что отвечает рассмотренным выше требованиям.

Сталь 16ХЗНВФМБ-Ш слабо разупрочняется при длительном нагреве до температуры 500 ... 550 °С, и это дает возможность использовать ее для ионного азотирования. Для этих целей пригодна также сталь 20ХЗМВФ-Ш, но она обеспечивает более низкую твердость и прочность сердцевины, чем сталь 16ХЗНВФМБ-Ш, что делает последнюю предпочтительной при производстве азотируемых зубчатых колес.

Среди цементируемых сталей для ионного азотирования наиболее целесообразно использовать сталь 16Х2НЗМФБАЮ-Ш (ВКС-7). Ее комплексное легирование создает благоприятные условия для формирования качественных азотированного слоя и сердцевины. Повышенное количество нитридообразующих элементов обеспечивает высокую твердость азотированного слоя. Присутствие 3 % Ni затрудняет зернограничные выделения в азотированном слое нитридной фазы и предупреждает развитие излишней хрупкости.

При изготовлении зубчатых колес ГТД используются, как правило, два метода: горячая штамповка и ручная ковка. Колеса, выполненные из горячекатаного пруткового материала, можно использовать только в малонагруженных передачах. В серийном производстве зубчатых колес целесообразно применять штамповки, что повышает коэффициент использования материала за счет рационализации формы. Малые припуски для последующей механической обработки способствуют снижению общей трудоемкости изготовления деталей.

Получение заготовок зубчатых колес методом ручной ковки допустимо в условиях опытного производства и в случае разовых заказов на изготовление малых партий деталей, когда расходы на проектирование и изготовление штамповой оснастки не могут быть окуплены.

6.5. ОБРАБОТКА ЗАГОТОВОК ЗУБЧАТЫХ КОЛЕС

Зубчатые колеса ГТД ввиду сложной геометрической формы обрабатываются кругом, т.е. все поверхности подвергаются механической обработке. Как известно, одним из показателей уровня технологии является изготовление колес из заготовок с малыми припусками. Не менее важно при этом так построить технологию, чтобы черновые операции механической обработки производились в начале техпроцесса и основная масса материала снималась с заготовки, имеющей оптимальную твердость для обработки лезвийным инструментом. Однако особенность конструкции зубчатых колес ГТД, связанная с необходимостью снижения веса, предусматривает наличие тонких элементов конструкций и различного вида облегчения (выточки, отверстия и т.п.). При этом на многих деталях приходится искусственно увеличивать припуски под химико-термическую обработку для придания им большей жесткости, так как закалка деталей ведется в свободном виде. Кроме того, выше уже отмечалось, что защита от цементации осуществляется увеличенными припусками (напусками). В связи с этим основную долю механической обработки зубчатых колес составляет токарная. Заготовки (штамповки и поковки) после соответствующей термической обработки и очистки от окалины поступают на первичную (обдирочную) токарную обработку, во время которой зажим деталей осуществляется в кулачковых патронах по необработанным поверхностям. Далее следуют получистовые и чистовые операции (токарные, фрезерные, сверлильные и т.д.) под химико-термическую обработку, после чего осуществляются окончательные операции механической обработки: токарные, фрезерные, сверлильные, шлифовальные и т.д.

В настоящее время механическая обработка точением, сверлением, шлифованием, фрезерованием производится на универсальном оборудовании повышенной и высокой точности, которое укомплектовано специальными приспособлениями и инструментом. Тем не менее на таком оборудовании невозможно решить на современном уровне проблему производства высокоточных зубчатых колес повышенного ресурса работы. Конструкция колес должна учитывать высокие требования к изготовлению зубчатых венцов, посадочных мест под подшипники, плавное сопряжение поверхностей, образующих подвенечные выемки (особенно для колес, имеющих диафрагму конической формы). Посадочные места под подшипники, фиксируя положение зубчатого венца, обеспечивают необходимые условия работы, от их качества зависит работоспособность подшипниковых узлов высокоскоростных передач. Посадочные места на хвостовиках должны удовлетворять следующим требованиям:

шероховатость цилиндрической и плоской поверхностей Ra = 0,2 ... 0,4 мкм;

отклонение формы 0,002 ... 0,004 мкм.

Чтобы удовлетворить указанным требованиям, шлифование посадочных мест следует выполнять на презиционных круглошлифовальных станках с поворотной бабкой периферийной частью шлифовального круга. В том случае когда оси детали и круга параллельны, значительно ухудшаются условия шлифования торца и радиуса перехода, поэтому при данном методе шлифования обеспечить высокое качество обработки весьма затруднительно.

Современным решением проблем механической обработки зубчатых колес является использование токарных станков с ЧПУ и обрабатывающих центров, созданных на их базе. Применительно к условиям производства зубчатых колес ГТД заслуживают внимание токарные станки, выпускаемые фирмой BEHRINGER. Станки этой фирмы серии VDF D предназначены для использования в условиях мелкосерийного и штучного производства. Они отличаются высокой точностью обработки, не уступающей во многих случаях шлифованию. Эта серия включает в себя три типа станков: DUS, DUC и DUE, отличающиеся уровнем автоматизации и системами управления. В зависимости от требований заказчика станки выполняются с ручным, цикловым управлением или с управлением от системы ЧПУ. Так, станки серии DUS являются универсальными прецизионными токарными станками. В их конструкции использованы последние достижения в области приводной и управляющей техники. Станки содержат все элементы управления, присущие обычному токарному станку. Отличие заключается в том, что станок управляется с помощью ручки центрального управления, находящейся на пульте, и электронных маховичков продольного и поперечного перемещения. Кроме того, на станке имеется цифровая индикация действительного положения осей. Оснащение системой Sinumerik 810 D существенно расширяет технологические возможности станка в обработке деталей сложного контура. Данные для обработки деталей вводятся в систему управления непосредственно с чертежа или технологической карты оператором станка, а далее формирование управляющей программы производится автоматически. Система запоминает сформированную программу обработки, которая при необходимости легко вызывается. Важной особенностью функционирования системы управления станка является то, что она запоминает цикл обработки независимо от того, как этот цикл выполнен: в ручном или автоматическом режиме. Например, цикл обработки первой детали в партии может быть выполнен в ручном режиме. После того как проведены контрольные операции и качество обработки признано соответствующим технической документации, дальнейшая обработка партии деталей может проводиться в автоматическом режиме.

Станки серии DUC имеют ту же концепцию системы управления. Их отличие заключается в том, что обработку деталей сложной конфигурации можно производить, не прерывая процесс на ручную смену инструмента; для этого станки оснащаются револьверными головками, содержащими до 8 инструментов. Это позволяет не только выполнять токарные операции, но и осуществлять в автоматизированном режиме нарезание резьб, сверление отверстий и т.д.

Станки серии DUE являются прецизионными токарными станками с ручным управлением.

В настоящее время фирмой BEHRINGER разработана технология точения деталей, прошедших термическую и химико-термическую обработку и имеющих твердость HRCэ > 58. Применение точения вместо шлифования твердых поверхностей существенно понижает затраты на изготовление деталей и повышает качество обработанной поверхности (отсутствие шлифовочных дефектов). По данным фирмы, при точении твердых поверхностей с зажимом детали в патроне можно получить следующие результаты:

некруглость < 0,001 мм,

биение < 0,001 мм,

цилиндричность < 0,002 мм,

точность размера < 0,005 мм,

шероховатость поверхности < 0,3 мкм,

что говорит о перспективности использования данного вида обработки заготовок зубчатых колес ГТД.

Комплексное решение задач механической обработки заготовок зубчатых колес связано с применением токарных обрабатывающих центров. В качестве примера рассмотрим технические возможности токарных обрабатывающих центров серии MILLURN фирмы WFL. Технологические возможности указанных центров обеспечивают выполнение следующих операций:

точение,

фрезерование,

сверление,

глубокое сверление,

нарезание наружных и внутренних шлицев,

круговое фрезерование резьб,

зубофрезерование методом обката,

измерение размеров с помощью контактного датчика.

Обрабатывающие центры имеют два рабочих шпинделя с независимым управлением. В процессе обработки деталь может автоматически передаваться с одного шпинделя на другой. Интегрированная в систему Управления измерительная система не только оценивает точность размеров при обработке, но и служит для ориентации деталей при их автоматической или ручной установке в кулачковый патрон. Кроме того, с помощью измерительной системы производится компенсация изменения размеров, связанная с износом инструмента, и корректировка его положения. С целью обеспечения высокой точности обработки центры оснащаются специальными системами термостабилизации и автоматической компенсации погрешностей обработки, связанных с колебанием температуры, изменением усилий резания и веса детали.

Во время обработки выполняется мониторинг положения всех осей, участвующих в процессе, и усилий резания. Установленные при отработке процесса оптимальные усилия резания заносятся в память компьютера и служат диагностическим признаком состояния инструмента. В случае потери инструментом режущих свойств или его поломки процесс обработки немедленно прерывается.

Обрабатывающие центры MILLTURN оснащаются инструментальными магазинами, содержащими 48 или 96 инструментов. Смена инструмента осуществляется роботом, имеющим два захвата, что позволяет проводить эту операцию в кратчайшее время. В памяти компьютера имеются данные на 255 инструментов. Если нужно использовать инструмент, не находящийся в данный момент в магазине станка, то он устанавливается вручную, причем операцию загрузки и выгрузки можно осуществлять, не прерывая цикл обработки. Обрабатывающие центры могут оснащаться двумя дополнительными револьверными инструментальными барабанами, каждый из которых содержит по 12 инструментов. Обычно их используют для больших партий деталей из труднообрабатываемых материалов.

Работа инженеров-технологов по технологической подготовке производства зубчатых колес ГТД характеризуется большой трудоемкостью и длительными сроками. Значительное место в этой работе занимают размерные расчеты параметров технологического процесса, которые включают в себя назначение межоперационных (промежуточных) припусков и допусков на механическую обработку, и расчет технологических размерных цепей для гарантированного обеспечения качества и экономичного производства продукции. Полный размерный анализ технологического процесса включает следующий комплекс работ:

назначение обоснованных допусков на всех операциях;

назначение необходимого и достаточного числа технических требований на операциях;

определение минимально необходимых припусков;

построение специальных размерных схем технологического процесса;

выявление и фиксация взаимосвязи всех размерных параметров по мере формоизменения заготовки;

выявление размерных цепей;

проверочный расчет возможности обеспечения чертежных размеров и технических требований;

проверка и установление рациональных способов простановки размеров на операциях;

определение номинальных значений операционных размеров путем решения размерных цепей;

расчет средних и максимальных припусков;

определение толщины слоев цементации, азотирования, хромирования и иных видов насыщения и покрытия поверхностей;

другие задачи.

Следует отметить, что в современной практике производства зубчатых колес ГТД преимущественно используется нормативный метод определения межоперационных припусков и размеров при механической обработке заготовок. Действующие в авиационной промышленности отраслевые стандарты ОСТ1 41187-78 ... 1 41188-78 «Заготовки штампованные. Допуски на размеры, припуски на обработку. Конструктивные элементы» и ОСТ1 41512-86 «Детали механообрабатываемые. Размеры технологические нормальные» содержат табличные данные о припусках для всех видов механической обработки.

Зубчатые колеса ГТД отличаются сложной геометрической формой и пониженной жесткостью. Кроме того, как отмечалось выше, все зубчатые колеса подвергаются химико-термическому упрочнению с последующей механической обработкой шлифованием. Припуски под обработку шлифованием устанавливаются в зависимости от вида обработки, глубины упрочненного слоя и способа защиты поверхностей, неподвергаемых упрочнению. При этом основным требованием к механической обработке является сохранение высоких механических свойств несущего слоя. В авиационной промышленности действует инструкция ВИАМ ПИ 1.2.052-78 «Химико-термическая обработка сталей и сплавов», в которой установлены максимально допустимые величины припусков, удаляемых при шлифовании. Согласно этой инструкции, для цементованных поверхностей допускается припуск, величина которого не превышает 20 % глубины упрочненного слоя. В настоящее время для типовых конструкций зубчатых колес ГТД этот припуск на шлифование профилей зубьев составляет 0,2 мм на сторону.

При использовании азотирования в качестве химико-термического упрочнения рабочих поверхностей зубьев, которое предполагает меньшую глубину упрочненного слоя, величина припуска, удаляемого шлифованием, составляет 0,05 м на сторону.

Выше отмечалось, что наиболее надежной защитой поверхностей зубчатых колес, неподвергаемых химико-термическому упрочнению цементацией, является защита напусками. При этом величина напуска должна быть больше максимальной глубины упрочненного слоя. В практике производства зубчатых колес ГТД принято назначать этот напуск равным 1,3 ... 1,5 глубины упрочненного слоя.

6.6. НАРЕЗАНИЕ ЗУБЬЕВ

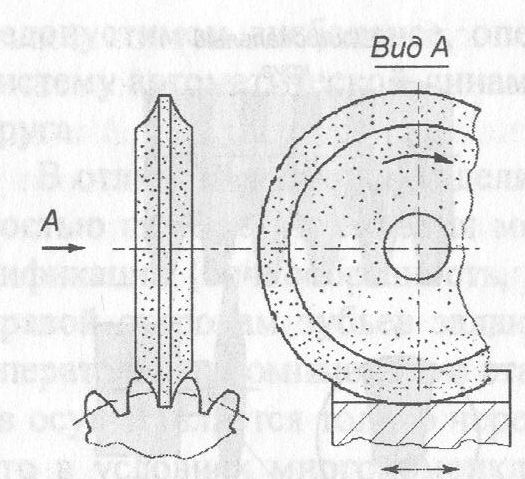

Нарезание зубьев цилиндрических колес ГТД является предварительной операцией, но от качества ее выполнения во многом зависит окончательное качество изготовленной детали. Нарезание зубьев производится двумя методами: зубофрезерованием и зубодолблением. Фрезерование зубьев применяется для обработки зубчатых колес внешнего зацепления, конструкция которых обеспечивает свободный выход инструмента из зоны обработки. В настоящее время это наиболее распространенная операция предварительного формирования поверхности зубьев под последующие операции химико-термической обработки и шлифования зубьев. Метод нарезания зубьев фрезерованием заключается во взаимном непрерывном вращении (обкатке) инструмента и заготовки. При общепринятом в авиационной промышленности методе зубофрезерования с использованием однозаходных червячных фрез за один оборот фрезы заготовка поворачивается на один зуб. Схема нарезания методом зубофрезерования приведена на рис. 6.16.

Рис. 6.16. Схема зубофрезерования

Различают три типа зубофрезерования:

черновое,

получистовое,

чистовое.

Черновое зубофрезерование применяют для быстрого удаления основной массы металла, оставляя достаточно большой припуск на последующее фрезерование, при этом внимание обращается не на точность обработки, а на стойкость инструмента и его стоимость.

Получистовое зубофрезерование обычно выполняется с припуском под последующую механическую обработку, например зубошлифование.

Чистовое зубофрезерование выполняется на деталях, не требующих последующей механической обработки, следовательно, окончательные размеры зубьев и точность должны быть получены на этой операции. В производстве зубчатых колес ГТД используется черновое и получистовое зубофрезерование. Это связано с особенностью конструкции зубчатых колес, которые проектируются с поднутренным основанием зубьев (выкружкой).

Зубофрезерование осуществляется на специализированных станках, которые состоят из 5 основных элементов:

шпиндель заготовки;

шпиндель фрезы;

механизм деления и обката, обеспечивающий синхронное вращение заготовки и инструмента в зависимости от числа зубьев нарезаемого колеса и числа заходов червячной фрезы;

механизм перемещения фрезы в направлении оси обрабатываемого колеса;

механизм перемещения фрезы на врезание для получения окончательного размера зубьев.

Мировым лидером в производстве зубофрезерных станков в течение многих лет является фирма PFAUTER, которая в 1997 г. вошла в состав фирмы GLEASON, сохранив для этих станков свою торговую марку.

Характерной особенностью конструкции станков фирмы PFAUTER является сочетание высокой точности обработки с жесткостью станин и рабочих шпинделей, а также компактность компоновки. Оригинальная конструкция станины станков и система циркуляции охлаждающей жидкости обеспечивают внутреннюю термостабилизацию и высокую точность обработки в цехах, не оснащенных специальными системами термоконстантирования.

Последние 15 лет фирма PFAUTER производит станки с ЧПУ, постоянно совершенствуя их программное обеспечение. В настоящее время станки оснащаются 5-координатными системами ЧПУ и соответствующим программным продуктом, позволяющим выполнять на станках все виды зубофрезерных работ и обеспечивать точность обработки зубчатых колес по 3-му квалитету DIN 3961. Специально созданная система диагностики информирует оператора о всех неисправностях станка, их причинах и выдает рекомендации по их устранению.

Зубофрезерные станки фирмы PFAUTER выпускаются в двух компоновках: вертикальные и горизонтальные.

Операция зубофрезерования является достаточно трудоемкой, так как применяемые для изготовления зубчатых колес ГТД стали относятся к группе труднообрабатываемых лезвийным инструментом. Для изготовления червячных фрез используются быстрорежущие стали марок Р18, Р6М5, Р9Н4К8МП, Р6М5Ш. Режимы обработки назначаются с учетом типа операции зубофрезерования: чернового и чистового. Как отмечалось выше, конструкция зубчатых колес ГТД предусматривает формирование выкружки у основания зубьев. Фрезерование зубьев таких колес производится в два этапа различными червячными фрезами. Предварительно при черновом нарезании впадина формируется обычной червячной фрезой. При этом оставляется припуск 0,3 ... 0,5 мм на сторону под окончательную обработку червячной фрезой с протуберанцем. Черновое нарезание зубчатых колес с модулем m < 3,0 мм производится за один проход, с m > 3 мм обычно за два прохода.

Способ нарезания венцов зубодолблением нашел исключительное применение при изготовлении колес и шлицев внутреннего зацепления, а также блочных колес с ограниченным выходом инструмента из зоны обработки.

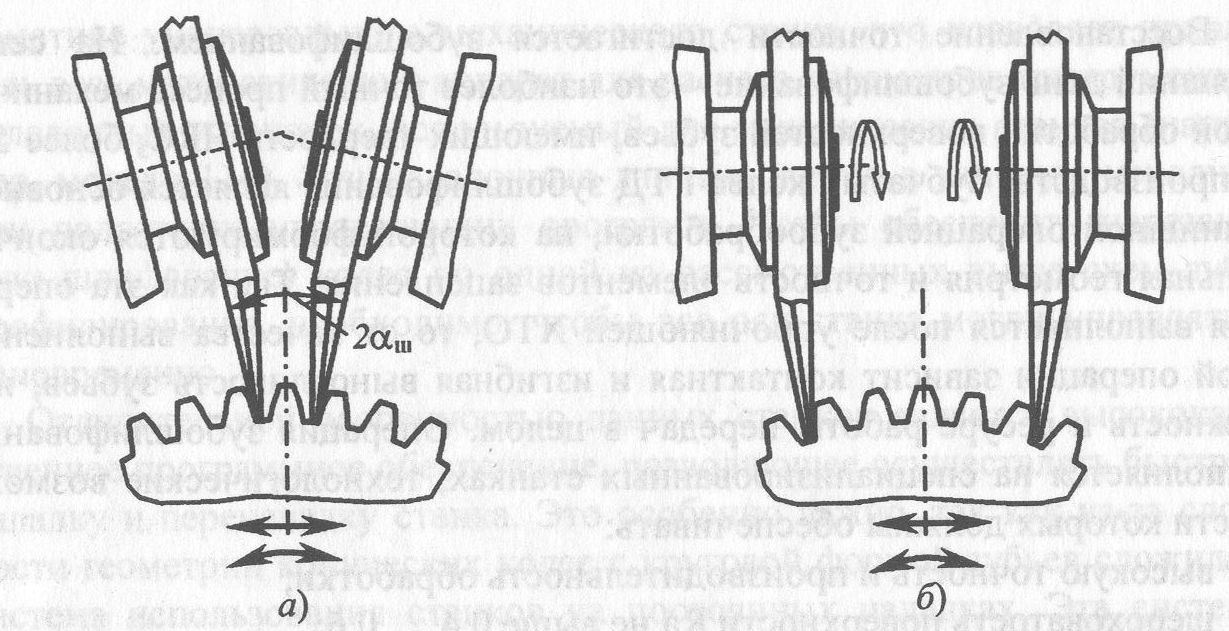

При зубодолблении инструмент (долбяк) и заготовка находятся в зацеплении и совершают движение обката с определенным передаточным отношением, зависящим от чисел зубьев обрабатываемой детали и долбяка. Одновременно с этим долбяк совершает возвратно-поступательное движение - движение резания. Эти основные формообразующие движения процесса зубодолбления дополняются движением радиальной подачи с целью получения полной высоты зуба. На рис. 6.17 показана схема, иллюстрирующая кинематику процесса зубодолбления прямозубых (а) и косозубых (б) зубчатых колес. При обработке косозубых колес используется косозубый долбяк, который в процессе работы совершает винтовое движение вокруг своей оси. С этой целью станки оснащаются специальными винтовыми направляющими. Во время обратного хода во избежание затирания долбяк совершает отскок от обрабатываемой поверхности.

Рис. 6.17. Схема нарезания зубьев зубодолблением: а - прямозубого; б - косозубого

При нарезании зубчатых колес используются долбяки различных конструкций: дисковые, чашечные и хвостовые. С учетом конструкции зубчатых колес ГТД, нарезаемых по этому методу, в производстве используются только прямозубые долбяки. Выбор типа долбяка зависит от конструкции зубчатого колеса. Дисковыми нарезают колеса наружного и внутреннего зацепления, конструкция зубчатых венцов которых обеспечивает свободный выход долбяка из зоны резания (с учетом выступающей крепежной гайки). В противном случае используются чашечные долбяки, у которых крепежная гайка располагается выше торцевой плоскости зубьев долбяка. Хвостовые долбяки служат в основном для нарезания зубьев и шлицев внутреннего зацепления при малых диаметрах делительной окружности.

Обработка зубчатых колес при данном методе нарезания производится на специализированных зубодолбежных станках. Современные зубо- долбежные станки оснащаются системами ЧПУ, которые позволяют автоматизировать процесс и существенно упростить работу оператора станка. Основные преимущества станков с ЧПУ:

упрощается наладка станка из-за отсутствия зубчатых кинематических цепей;

оператор не устанавливает длину хода штосселя и его позиционирование;

оператор не устанавливает кулачки подачи на врезание и концевые выключатели, ограничивающие глубину врезания;

оператор не устанавливает режимы обработки (скорости и подачи), а вызывает их из памяти компьютера;

оператор не изменяет направление отскока долбяка при переходе обработки с внутренних венцов на наружные и наоборот;

при оснащении станка измерительной системой оператор не должен проводить пробные нарезания (на макете) и измерять деталь вне станка, т.е. он сразу обрабатывает деталь в размер;

блочные колеса разной геометрии могут быть обработаны за одну установку, несмотря на замену инструмента;

точное взаимное расположение венцов в блоке обеспечивается независимым управлением поворота детали и долбяка;

детали могут обрабатываться профильным инструментом (отличным от эвольвентного долбяка) при использовании метода единичного деления (профильное долбление) и радиального врезания;

за одну установку на детали могут быть нарезаны венцы наружного и внутреннего зацепления.

Одним из мировых лидеров в производстве зубодолбежных станков является уже упомянутая фирма PFAUTER. Главной концепцией станков этой фирмы является:высокая точность обработки; жесткость конструкции; высокий уровень автоматизации.

Новая серия станков PSA ориентирована как на крупносерийное, так и на многономенклатурное производство зубчатых колес различных форм и размеров. Одной из особенностей станков этой серии является их модульность (основные узлы зубофрезерных станков используются в зубодолбежных станках), что обеспечивает потребителю ряд преимуществ в подготовке операторов, обслуживании, ремонте станков. Программное обеспечение станка, включая систему диагностики, позволяет оператору легко сформировать план обработки и выполнить операцию.

Другим известным производителем зубодолбежных станков является фирма LORENZ. По техническим возможностям, системам управления, уровню автоматизации и программному обеспечению станки этой фирмы аналогичны станкам фирмы PFAUTER, но несколько (5-й квалитет точности по DIN 3962) уступают по точности обработки.

Нарезание зубьев зубодолблением обычно производится за несколько проходов, т.е. за цикл обработки деталь совершает несколько оборотов. На черновых проходах производится съем основной массы металла, поэтому назначение режимов резания опирается на обеспечение производительности обработки и лимитируется мощностью станка и стойкостью инструмента. На чистовых проходах режимы обработки назначаются из условий обеспечения точности и качества поверхности. Обычно при нарезании зубчатых колес ГТД с модулем до m = 6 мм используются два прохода (черновой и получистовой). Выбор режима зависит от обрабатываемости материала лезвийным инструментом и материала долбяка. В производстве зубчатых колес ГТД, как правило, долбяки изготавливаются из быстрорежущей стали Р18.

Кроме назначения оптимальных режимов обработки при нарезании зубьев большое значение имеет правильный выбор технологических баз и качественное их выполнение. Высокая точность и жесткость применяемой технологической оснастки также является необходимым условием обеспечения точности нарезания зубьев.

Наилучших результатов в нарезании зубьев можно добиться, используя в качестве технологических баз рабочие посадочные поверхности.

Обработка зубьев конических зубчатых колес принципиально отличается от цилиндрических как применяемым оборудованием, так и инструментом.

Нарезание прямозубых конических колес производится на зубострогальных станках специальными резцами. В тех случаях, когда эта операция является предварительной (под зубошлифование), выбор типа станка и связанной с ним схемы зубопрофилирования (типа производящего колеса) большого значения не имеет. Из немногочисленной группы станков, имеющихся на мировом рынке, следует отметить зубострогальные станки фирмы GLEASON моделей 14(429), 710А, 710В и 710 С. В конструкции станка модели 710А реализована схема зубопрофилирования по плосковершинному производящему колесу. Остальные работают по универсальной схеме конусного производящего колеса, что позволяет управлять профильной модификацией в широких пределах. Указанные станки обладают высокой жесткостью и при использовании качественных резцов обеспечивают точность нарезания Ст.6 ОСТ 141667-89 и шероховатость поверхности зубьев в пределах Ra = 2,5 ... 3,0 мкм.

Отечественной промышленностью (Саратовское СПО) выпускаются два типоразмера зубострогальных станков моделей 5236П и 5С276П, работающих по схеме плосковершинного производящего колеса (рис. 6.18).

Рис. 6.18. Схема нарезания по плосковершинному производящему колесу

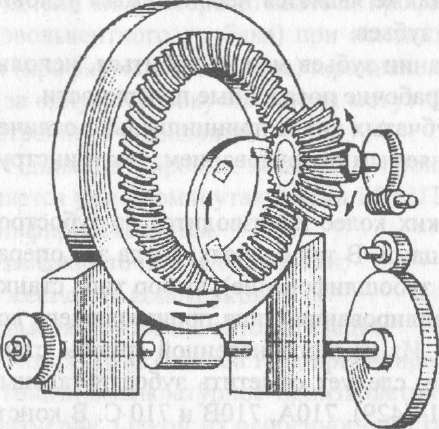

Конические зубчатые колеса с круговой формой зубьев являются наиболее сложным видом зубчатого зацепления. Большим количеством вариантов конструкции и технологии изготовления этих зацеплений определяется и большое разнообразие парка оборудования для нарезания конических колес. Так как в конструкциях ГТД используется коническое зацепление GLEASON, рассмотрим оборудование, предназначенное для изготовления именно этого зацепления (рис. 6.19).

Рис. 6.19. Схема нарезания конических зубчатых колес с круговой формой зубьев

Нарезание колес пары производится специальными зуборезными головками: колесо - двухсторонним методом, шестерня - односторонним. При этом геометрия боковых поверхностей должна соответствовать геометрии, получаемой при окончательной обработке шлифованием. С точки зрения выбора оборудования это означает, что станки должны обладать теми же возможностями в управлении поверхностью зубьев, что и шлифовальные.

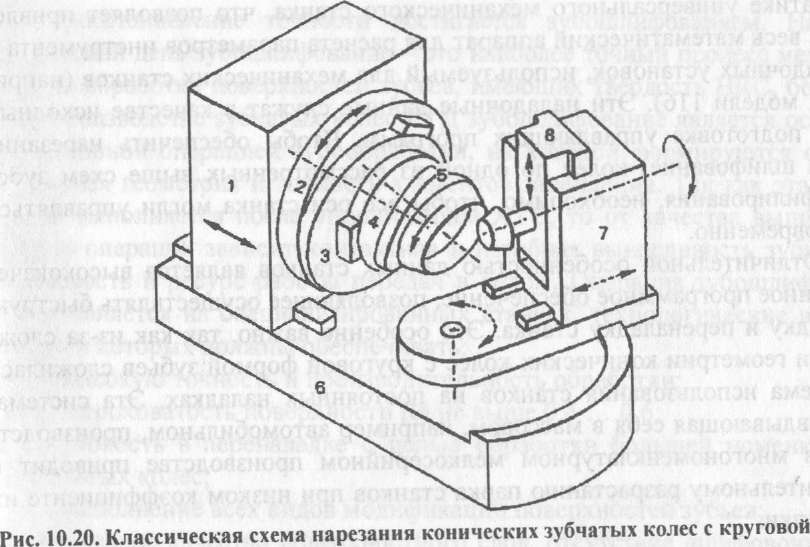

В полной мере этим требованиям отвечает станок модели 116, созданный фирмой GLEASON еще в 1954 г. и до настоящего времени широко используемый в производстве конических зубчатых колес ГТД. В конструкции станка реализована классическая универсальная схема (рис. 6.20) зубопрофилирования конического конусовершинного производящего колеса. Управление модификацией поверхности осуществляется за счет наклона шпинделя резцовой головки и модификации движения обката. Вся кинематика станка построена на использовании механических цепей, включающих зубчатые колеса, эксцентриковые и кулачковые механизмы.

Рис. 6.20. Классическая схема нарезания конических зубчатых колес с круговой формой зубьев: 1 - бабка; 2 - люлька; 3 - барабан эксцентрика; 4,5 - узел наклона шпинделя; 6 - станина; 7- бабка шпинделя изделия; 8- направляющая гипоидного смещения

Развитие систем с ЧПУ и электронно-вычислительной техники позволило подойти к созданию новых поколений универсальных, полностью автоматизированных, многокоординатных зубообрабатывающих станков.

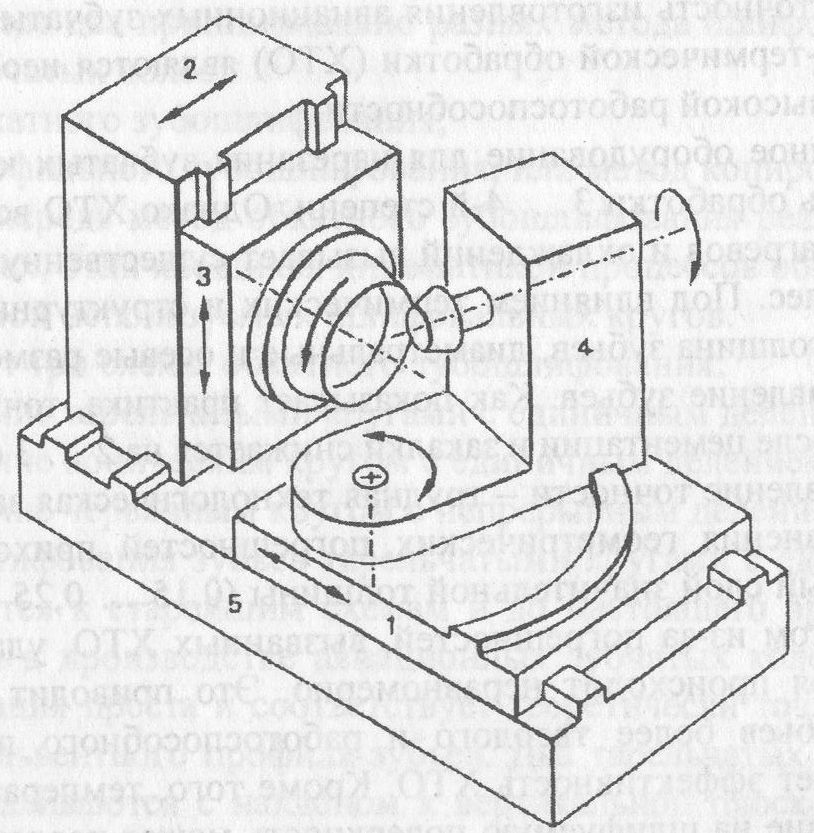

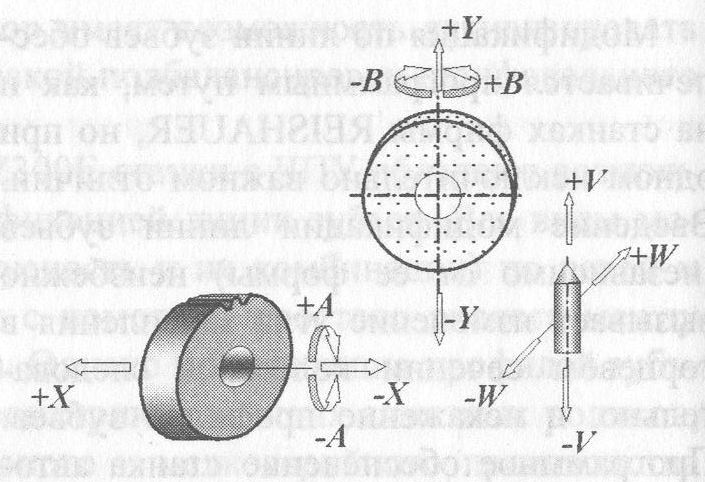

Сегодня на мировом рынке такие станки представляет фирма GLEASON, которая с 1980 г. выпускает 6-координатные зуборезные станки с ЧПУ серии PHOENIX, предназначенные для чернового и чистового нарезания зубчатых колес широкого диапазона размеров. Схема расположения осей, иллюстрирующая концепцию управления станком, представлена на рис. 6.21. Прежде всего следует отметить, что данные станки не имеют люльки обката, механизма наклона инструментального шпинделя и модификатора обката. Их функции выполняют элементы станка, движениями которых управляет компьютер. При этом вся кинематика процесса формообразования зубьев полностью соответствует ки нематике универсального механического станка, что позволяет привлекать весь математический аппарат для расчета параметров инструмента и наладочных установок, используемый для механических станков (например, модели 116). Эти наладочные данные служат в качестве исходных при подготовке управляющих программ. Чтобы обеспечить нарезание (или шлифование) колес по одной из рассмотренных выше схем зубопрофилирования, необходимо, чтобы все оси станка могли управляться одновременно.

Рис. 6.21. Концепция управления 6-координатного станка фирмы GLEASON: 1 - скользящая база; 2 - ось Z; 3 - ось X; 4 - ось шпинделя изделия; 5 - станина

Отличительной особенностью данных станков является высококачественное программное обеспечение, позволяющее осуществлять быструю наладку и переналадку станка. Это особенно важно, так как из-за сложности геометрии конических колес с круговой формой зубьев сложилась система использования станков на постоянных наладках. Эта система, оправдывающая себя в массовом, например автомобильном, производстве, в многономенклатурном мелкосерийном производстве приводит к значительному разрастанию парка станков при низком коэффициенте их загрузки.

6.7. ЗУБОШЛИФОВАНИЕ

Высокие точность изготовления авиационных зубчатых колес и качество химико-термической обработки (ХТО) являются необходимыми условиями их высокой работоспособности.

Современное оборудование для нарезания зубчатых колес обеспечивает точность обработки 3 ... 4-й степени. Однако ХТО вследствие неоднократных нагревов и охлаждений вызывает существенную деформацию зубчатых колес. Под влиянием термических и структурных напряжений изменяются толщина зубьев, диаметральные и осевые размеры колес, профиль и направление зубьев. Как показывает практика, точность зубчатых колес ГТД после цементации и закалки снижается на 2 ... 3 степени.

Восстановление точности - трудная технологическая задача, поскольку для устранения геометрических погрешностей приходится удалять поверхностный слой значительной толщины (0,15 ... 0,25 мм со стороны зуба). При этом из-за погрешностей, вызванных ХТО, удаление поверхностного слоя происходит неравномерно. Это приводит к удалению с профилей зубьев более твердого и работоспособного поверхностного слоя и снижает эффективность ХТО. Кроме того, температурное и силовое воздействие на шлифуемую поверхность может повлечь образование трещин и прижогов в хрупком слое.

Восстановление точности достигается зубошлифованием. На сегодняшний день зубошлифование - это наиболее точный процесс механической обработки поверхностей зубьев, имеющих твердость HRC3 более 50. В производстве зубчатых колес ГТД зубошлифование является основной финишной операцией зубообработки, на которой формируются окончательная геометрия и точность элементов зацепления. Так как эта операция выполняется после упрочняющей ХТО, то от качества выполнения этой операции зависит контактная и изгибная выносливость зубьев, надежность и ресурс работы передач в целом. Операция зубошлифования выполняется на специализированных станках, технологические возможности которых должны обеспечивать:

высокую точность и производительность обработки; шероховатость поверхности Ra не выше 0,4 ... 0,6;

гибкость в переналадке с целью обработки большей номенклатуры зубчатых колес;

выполнение всех видов модификаций поверхностей зубьев;

высокое качество поверхностного слоя, отсутствие шлифовочных дефектов;

обработку многовенцовых колес с заданным взаимным расположением зубьев и т.д.

Существуют два принципиально разных метода шлифования цилиндрических зубчатых колес:

метод обкатного зубошлифования;

метод профильного зубошлифования, или метод копирования.

В свою очередь метод обкатного зубошлифования реализуется в различных схемах, отличающихся кинематикой процессов обката и деления, а также формой используемых шлифовальных кругов.

Различают три схемы обкатного зубошлифования:

шлифование тарельчатыми кругами с единичным делением;

шлифование коническим кругом с единичным делением;

шлифование червячным кругом с непрерывным делением.

Схема шлифования

зубьев тарельчатыми кругами с единичным

делением относится к старейшим схемам

и до настоящего времени широко используется

в производстве авиационных зубчатых

колес. Кинематика зубошлифования проста

и соответствует теоретически точному

воспроизведению эвольвентного

профиля зубьев. Два тарельчатых

шлифовальных круга устанавливаются с

наклоном к вертикальной плоскости под

углом

![]() и 20° (15- и 20-градусный способ шлифования)

или параллельно друг другу:

и 20° (15- и 20-градусный способ шлифования)

или параллельно друг другу:

![]() .

Схема установки кругов показана на рис.

6.22.

.

Схема установки кругов показана на рис.

6.22.

Рис. 6.22. Схема установки тарельчатых шлифовальных кругов при обработке зубчатых колес: а - (15- или 20-градусный способ шлифования); б - (0-градусный способ шлифования)

Обработка при том и другом способе установки кругов ведется узкими кромками. Снятие слоя металла с поверхности зуба в процессе шлифования происходит в результате нескольких одновременных движений: вращение шлифовального круга вокруг своей оси с окружной скоростью 25 ... 30 м/с - главное режущее движение;

качение начальной окружности обрабатываемого зубчатого колеса по производящей рейке - движение обкатки;

осевое перемещение зубчатого колеса относительно шлифовального круга, обеспечивающее обработку поверхностей по всей длине.

Движение обкатки в свою очередь состоит из вращательного движения обрабатываемого колеса вокруг своей оси и возвратно-поступательного перемещения. Вращательные движения представляют собой быстрые повороты (качания) зубчатого колеса относительно шлифовального круга на некоторый угол. Числом качаний п зубчатого колеса в минуту определяется скорость обкатки. Движение колеса вдоль своей оси осуществляется медленно. Скорость этого движения представляет собой осевую подачу s.

Разная установка кругов при 15- и 0-градусном способах шлифования приводит к различным схемам образования резов на поверхностях зубьев. Следы резов представляют собой характерную сетку при 15-градусном способе и серию параллельных штрихов при 0-градусном способе.

0-градусный способ шлифования имеет преимущества как по производительности, так и по качеству обработки. Для него характерны более короткий ход обкатки, сокращенная длина продольного хода шлифуемого колеса, а также меньшая шероховатость поверхности (Ra = 0,25 ... 0,63 мкм) ввиду отсутствия характерной сетки.

В процессе обката участвуют два разноименных профиля пары зубьев. Глубина резания задается смещением кругов в направлении друг к другу.

Основным преимуществом данной схемы шлифования зубьев является высокая точность шлифования профиля. Так как в этом случае площадка контакта режущей кромки круга с обрабатываемой поверхностью весьма мала, форма шлифовального круга практически не оказывает влияния на погрешность профиля зуба. Высокая точность обработки обусловлена и наличием специального компенсационного механизма, контролирующего неизбежный в процессе шлифования износ абразивных кругов и автоматически перемещающего их в исходное положение. Влияние цепей обката на погрешность профилирования также может быть сведено к минимуму, поскольку основным элементом этой цепи является диаметр барабана обката. Все это способствует обеспечению высокого качества шлифования.

Ввиду того что эвольвентная поверхность зуба формируется одним и тем же участком шлифовального круга (практически точкой) и положение текущей точки контакта на боковой поверхности круга всегда известно, возможно точное управление модификацией боковой поверхности зуба. При этом весьма важным обстоятельством является то, что управление осуществляется кинематическими методами, зависящими от износа шлифовального круга.

Другой важной особенностью данной схемы зубошлифования, имеющей определяющее значение при шлифовании авиационных зубчатых колес, является низкая теплонапряженность процесса и как следствие меньшая склонность (по сравнению с другими схемами) к появлению шлифовочных дефектов. Этому способствуют два обстоятельства. Шлифование зубьев можно производить пористыми и сравнительно мягкими абразивными кругами, так как износ кругов не оказывает существенного влияния на погрешность профиля зубьев. Благодаря тому, что площадка контакта абразивного круга с обрабатываемой заготовкой весьма мала и быстро перемещается, тепловыделение не приводит к структурным изменениям в поверхностном слое детали.

К недостаткам данной схемы шлифования в первую очередь следует отнести ее малую производительность. Другим недостатком является малая универсальность, поскольку для каждого типоразмера обрабатываемых зубчатых колес требуются специальные делительные диски и обкатные барабаны.

Первенство в производстве станков, работающих по схеме шлифования зубьев тарельчатыми шлифовальными кругами, принадлежит фирме MAAG, Швейцария. Более 60 лет фирма MAAG занимала лидирующее положение на мировом рынке зубошлифовальных станков, совершенствуя конструкцию в направлении повышения ее универсальности, но оставляя в неизменности саму схему. При всех достоинствах и схемы, и станков, выпускаемых фирмой MAAG, потребности производителей высокоточных зубчатых колес ответственного назначения переросли возможности фирмы. Станки по своей сути остались механическими, их наладка и обслуживание требует высокой квалификации персонала, а низкая производительность шлифования в условиях многономенклатурного и мелкосерийного производства - значительных капитальных затрат.

Использование микропроцессорной техники и ЭВМ, нового абразивного инструмента позволило фирмам-конкурентам разработать и освоить производство новых зубошлифовальных станков. Эти станки сочетают в себе полный автоматический цикл наладки и обработки деталей, высокую точность, технологическую гибкость, производительность, удобство обслуживания и ремонта. В результате фирма MAAG прекратила свое существование, а станки, работающие по схеме шлифования тарельчатыми кругами, исчезли с мирового рынка станкостроения.

На авиадвигателестроительных заводах России до настоящего времени широко используются станки, работающие по данной схеме зубошлифования. В первую очередь это станки фирмы MAAG моделей HSS-30, SD-32X и SD-36X. Их отличает высокая точность обработки и низкая шероховатость поверхностей зубьев. Станки модели 5851, аналогичные по конструкции HSS-30, ранее выпускались Московским заводом шлифовальных станков (МСЗ). Они также используются на заводах отрасли.

Шлифование

цилиндрических зубчатых колес коническим

кругом относится к методу обкатки с

периодическим делением. При данной

схеме шлифовальный круг имеет форму

однозубой рейки. При шлифовании

обрабатываемое колесо совершает движение

обката, состоящее из 2 синхронно

связанных движений: поворота вокруг

своей оси и поступательного перемещения

относительно производящей рейки, зубом

которой является шлифовальный круг

(рис. 6.23). При этом круг совершает

возвратно-поступательное движение

вдоль линии зуба. Скорость этого

перемещения характеризует продольную

подачу

![]() .

Поперечная подача определяется величиной

угла поворота зубчатого колеса за один

двойной ход каретки шлифовального

круга.

.

Поперечная подача определяется величиной

угла поворота зубчатого колеса за один

двойной ход каретки шлифовального

круга.

Слои металла при этой схеме шлифования снимаются при движении круга вдоль зуба последовательно, с различных его участков по мере движения обкатки. В результате на поверхности зуба образуется большое количество граней, как схематично показано на рис. 6.23.

Рис. 6.23. Схема шлифования зубьев колес конусным кругом:

а - односторонняя обработка; б - вид следов обработки; в - двухсторонняя обработка

Круг, размещаясь во впадине, за один цикл обрабатывает профили соседних зубьев, после чего цикл прерывается, чтобы совершить деление. После поворота заготовки на угловой шаг цикл шлифования продолжается.

При шлифовании зубьев косозубого колеса салазки направляющих шлифовального круга разворачиваются на соответствующий угол наклона зубьев. Правка круга по рабочим поверхностям осуществляется монокристаллическими алмазами, закрепленными в стальных державках.

Станки, работающие по данной схеме, характеризуются простотой в наладке. Их производительность выше, чем у станков с тарельчатыми кругами. Вместе с тем указанные станки не нашли практического применения в серийном производстве зубчатых колес ГТД.

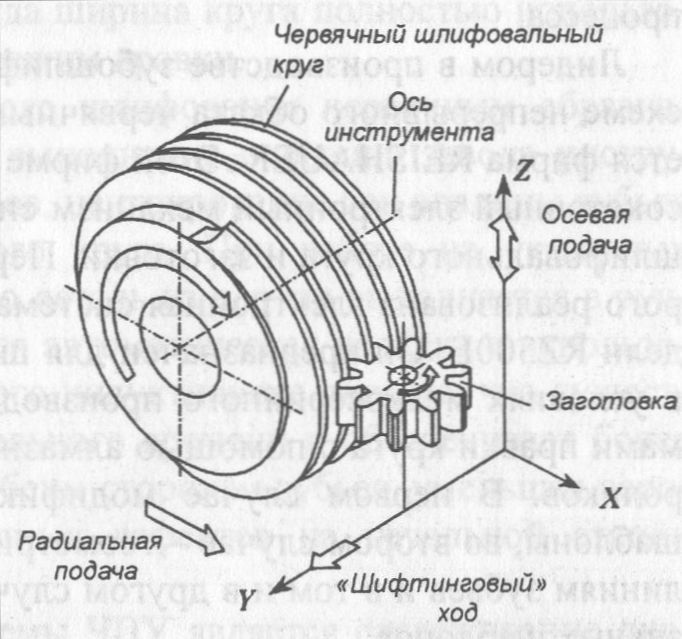

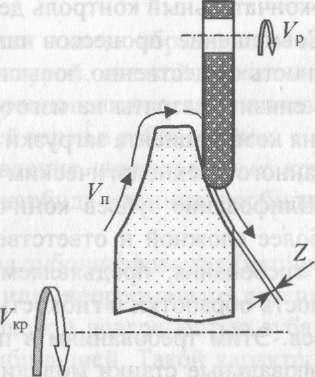

В настоящее время зубчатые колеса ГТД изготавливают червячными абразивными кругами по схеме обката с непрерывным делением. Кинематика процесса, приведенная на рис. 6.24, практически не отличается от зубофрезерования червячными фрезами.

Рис. 6.24. Схема шлифования зубьев червячным шлифовальным кругом

Основным движением станка, определяющим точность обработки деталей, является согласованное движение (вращение) шлифовального круга и обрабатываемого колеса. В современных станках это движение обеспечивается электронной коробкой обката, что позволяет получать зубчатые колеса высокой точности по кинематическим показателям.

Во время цикла шлифования круг перемещается в радиальном направлении (радиальная подача) после того, как проходит верхнюю и нижнюю крайние точки. Этот стандартный процесс маятникового шлифования повторяется до тех пор, пока сохраняются режущие свойства и точность профиля инструмента. Период стойкости инструмента определяется эмпирическим путем. По окончании этого периода производится тангенциальный сдвиг, благодаря которому в работу вводится новый виток червячного шлифовального круга.

Балансировка червячных шлифовальных кругов является важнейшей операцией, определяющей конечное качество шлифования. Дисбаланс круга сказывается на качестве не только профилей зубьев, но и поверхностного слоя (появление шлифовочных прижогов и трещин). Как правило, предварительная динамическая балансировка кругов выполняется на специализированных машинах. Червячный круг вместе с планшайбой устанавливается на балансировочную машину, и дисбаланс устраняется смещением балансировочных грузиков, встроенных в планшайбу. Современные зубошлифовальные станки оснащаются специальными устройствами для автоматической подбалансировки шлифовального круга, которые обеспечивают точность шлифования и снижают трудоемкость процесса.

Лидером в производстве зубошлифовальных станков, работающих по схеме непрерывного обката червячными шлифовальными кругами, является фирма REISHAUER. Этой фирме первой в мире удалось создать высокоточный электронный механизм синхронизации вращения шпинделей шлифовального круга и заготовки. Первым станком, в конструкции которого реализована электронная система деления и обката, был станок модели RZ300E. Он предназначен для шлифования точных зубчатых колес в условиях мелкосерийного производства. Станок оснащается механизмами правки круга с помощью алмазных резцов или правящих алмазных роликов. В первом случае модификацию обеспечивают специальные шаблоны, во втором случае - геометрия самих роликов. Модификация по линиям зубьев и в том и в другом случае выполняется с помощью специальных шаблонов.

Дальнейшее развитие конструкции указанного станка привело к созданию станков с ЧПУ моделей RZ 301S (RZ 36IS), RZS, RZ 362А. Оснащение станков современными системами ЧПУ позволило при сохранении высокой точности обработки повысить производительность и сократить время на наладку и подналадку станков. Ввод исходных данных для обработки может осуществляться в диалоговом режиме через систему меню. Используя внутреннюю программу моделирования процесса, компьютер станка выдает предложения по параметрам обработки, которые могут быть скорректированы оператором при необходимости. Оптимизированные параметры шлифования могут быть занесены в память компьютера станка и при необходимости легко вызываться.

Основные функции ЧПУ:

автоматизация процесса правки шлифовального круга;

управление шифтинговым перемещением шлифовального круга;

автоматическая динамическая подбалансировка шлифовального круга;

программное обеспечение модификации по линиям зубьев;

контроль функционирования систем станка (диагностика).

Правка шлифовальных кругов может осуществляться только с помощью устройства SPA-S двумя алмазными роликами в автоматическом или полуавтоматическом режиме. Однако процесс наладки устройства выполняется в ручном режиме. Данные процесса вводятся через экран в диалоговом режиме с подсказкой оператору. После первичного наладочного цикла процесс правки выполняется автоматически для данного инструмента и данной наладки станка. Учитывая то, что данные станки используют метод шлифования с непрерывным шифтинговым смещением, система управления не только рассчитывает и контролирует это смещение, но и указывает оператору, когда ширина круга полностью использована и необходимо переходить на режим правки.

Важным условием бездефектного шлифования червячным абразивным кругом является правильное выполнение операции завода инструмента во впадину шлифуемых зубьев, центрирование оси впадины зубьев относительно витка шлифовального круга. При работе на указанных станках процесс наладки на первую деталь из партии выполняется в ручном режиме. Далее осуществляется автоматическая наладка с использованием специального бесконтактного индуктивного датчика, что существенно сокращает долю вспомогательного времени и обеспечивает более равномерное снятие припуска по обеим сторонам зубьев, уменьшая вероятность возникновения шлифовочных дефектов на начальной стадии шлифования.

Другой важной функцией системы ЧПУ является отслеживание дисбаланса круга, возникающего в процессе его износа, и выдача сигнала о выходе дисбаланса за установленные пределы. Получив сообщение о недопустимом дисбалансе, оператор имеет возможность активизировать систему автоматической динамической подбалансировки шлифовального круга.

В отличие от станка модели RZ300E станки с ЧПУ обладают возможностью гибкого управления модификацией линии зубьев. Все виды модификации (бочкообразность, конусность и их комбинации) по левой и правой сторонам зубьев задаются с помощью простого диалога между оператором и компьютером станка. Однако модификация профилей зубьев осуществляется только через геометрию правящих алмазных роликов, что в условиях многономенклатурного и мелкосерийного производства зубчатых колес существенно увеличивает затраты.

Станки оснащаются развитой системой диагностики, которая сообщает оператору причину отказов.

В течение многих лет фирма REISHAUER занимала лидирующее положение на рынке зубошлифовальных станков, работающих червячным абразивным кругом, пока в 1994 г. не появился станок модели TAG 400 CNS совместной разработки фирм GLEASON и ОКАМОТО. По своим техническим характеристикам указанный станок близок к ранее рассмотренным, но по уровню автоматизации и технологическим возможностям превосходит их.

Станок оснащен 8-координатной системой ЧПУ, обеспечивающей:

полную автоматизацию цикла шлифования и правки круга, включая шифтинговое перемещение;

автоматическое деление припуска;

автоматическую динамическую балансировку шлифовального круга;

управление модификацией профилей и линий зубьев;

автоматическое управление системой подачи СОЖ.

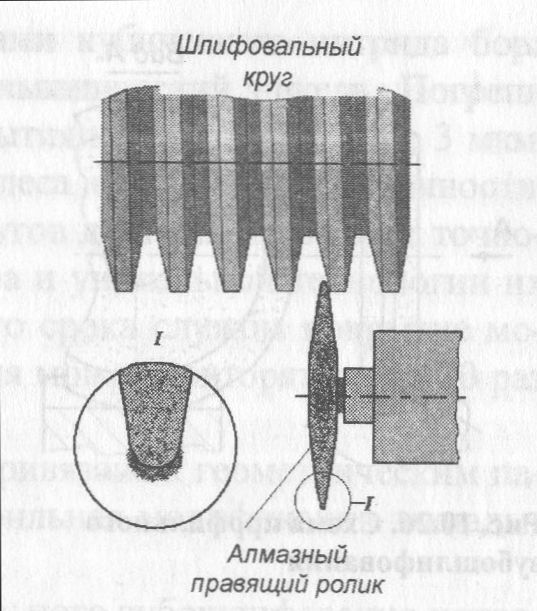

Говоря об отличительных особенностях конструкции и программного обеспечения данной модели станка, следует в первую очередь остановиться на системе правки круга. Станок оснащен 2-координатной системой, интегрированной в систему ЧПУ станка, что дало возможность не только полностью автоматизировать цикл шлифования, но и ввести принципиально новый для данной схемы шлифования вид правки - контурную правку. Контурная правка круга, схема которой показана на рис. 6.25, выполняется одним алмазным правящим роликом по заданной программе и обеспечивает модификацию профилей зубьев без жесткой привязки к геометрии правящего инструмента. Это особенно важно для производства зубчатых колес ГТД, поскольку на стадии отработки конструкции величина и форма модификации профилей еще не определены.

Рис. 6.25. Схема контурной правки червячного шлифовального круга

Модификация по линии зубьев обеспечивается программным путем, как и на станках фирмы REISHAUER, но при одном исключительно важном отличии. Введение модификации линии зубьев (независимо от ее формы) неизбежно вызывает изменение угла зацепления в торцевом сечении колеса, а следовательно, и искажение профилей зубьев. Программное обеспечение станка автоматически рассчитывает это искажение и вводит корректирующую поправку в наладку механизма правки круга.

Выше уже отмечалось, что важное место в обеспечении точности выполнения профилей зубьев при данной схеме шлифования занимает балансировка круга. Данный станок оснащен высокоточной интегрированной системой автоматической динамической балансировки круга, не требующей его предварительной балансировки вне станка. Система постоянно отслеживает дисбаланс круга и автоматически устраняет его. Балансировка позволяет стабильно обеспечивать погрешность обработки профилей зубьев в пределах 4-й степени точности по ОСТ1 41671-91.

В настоящее время весьма динамично развивается метод профильного зубошлифования, или метод копирования, который вытесняет из технологии производства авиационных зубчатых колес метод обкатного шлифования.

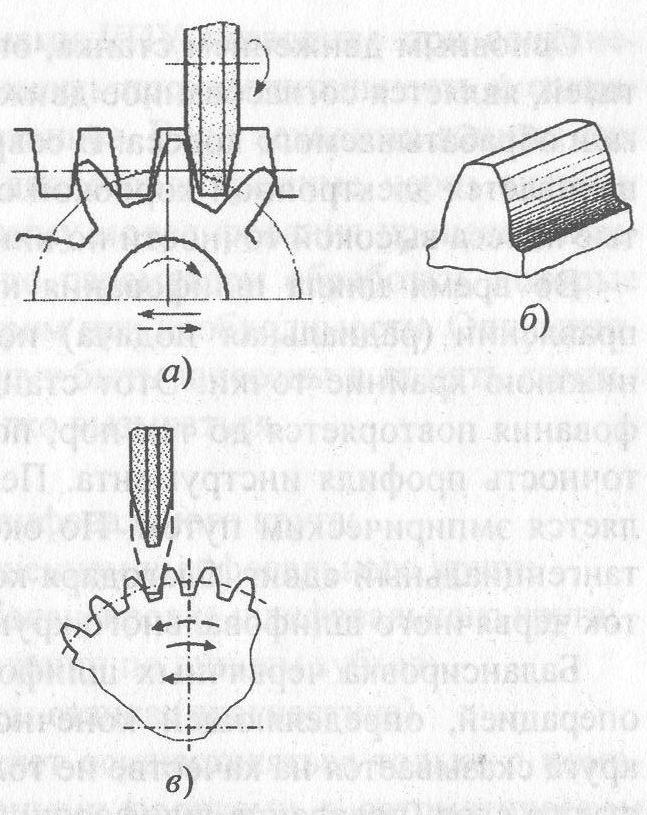

По этой технологии шлифовальный круг, повторяющий форму впадины зубьев (рис. 6.26), перемещается в направлении линии зуба. При этом могут шлифоваться только профили или полностью впадина зубьев, включая переходную кривую и дно. Одним из достоинств этого метода является возможность шлифования зубьев со сложным контуром впадин, венцов внутреннего зацепления, закрытых буртиками венцов наружного зацепления. При шлифовании прямозубых колес круг просто перемещается вдоль оси колеса. При обработке косозубых осевое перемещение круга происходит одновременно с поворотом заготовки вокруг оси, образуя линию наклона зубьев. На рис. 6.27 приведены схема расположения осей и направление движений круга и заготовки при горизонтальном расположении оси заготовки. Ось А служит для поворота (деление) при переходе обработки от зуба к зубу. Ось Y - радиальная подача на врезание - обеспечивает размер зуба по толщине и в комбинации с движением круга по оси модификацию по линии зубьев, а ось В - разворот круга при обработке косозубых колес. Оси V и W требуются для 2-координатного механизма правки круга.

Рис. 6.26. Схема профильного зубошлифования

Рис. 6.27. Схема расположения осей при профильном зубошлифовании

Выделим главные особенности метода профильного зубошлифования, отличающие его от метода обката.

Простая кинематика процесса, реализуемая в жесткой конструкции станков. Высокий уровень автоматизации процесса. Возможность осуществлять высокоскоростную силовую обработку, включая глубинное шлифование из целой заготовки.

Высокая производительность обработки. Из-за увеличения поверхности контакта круга с обрабатываемой поверхностью в единицу времени удаляется больший объем металла. При этом возрастает сила резания, а следовательно, и мощность привода шлифовального круга.

Геометрия шлифовального круга жестко привязана к геометрии обрабатываемой детали.

Возможность использования неправящихся шлифовальных кругов из сверхтвердых материалов (алмаз, кубический нитрид бора).

Возможность обработки зубчатых колес с неэвольвентным профилем, например с зацеплением М. JI. Новикова.