- •1. Прогрессивные и перспективные технологии заготовительного производства и получения неразъемных соединений

- •1.1. Спрейное и центробежное спрейное литье

- •1.2. Горячее изостатическое прессование

- •2. Изготовление лопаток

- •2.1. Конструктивные особенности и технические условия на изготовление лопаток компрессора

- •2.2. Построение технологического процесса изготовления лопаток компрессора

- •2.3. Конструктивные особенности и технические условия на изготовление лопаток турбины

- •2.4. Построение технологических процессов изготовления лопаток турбины

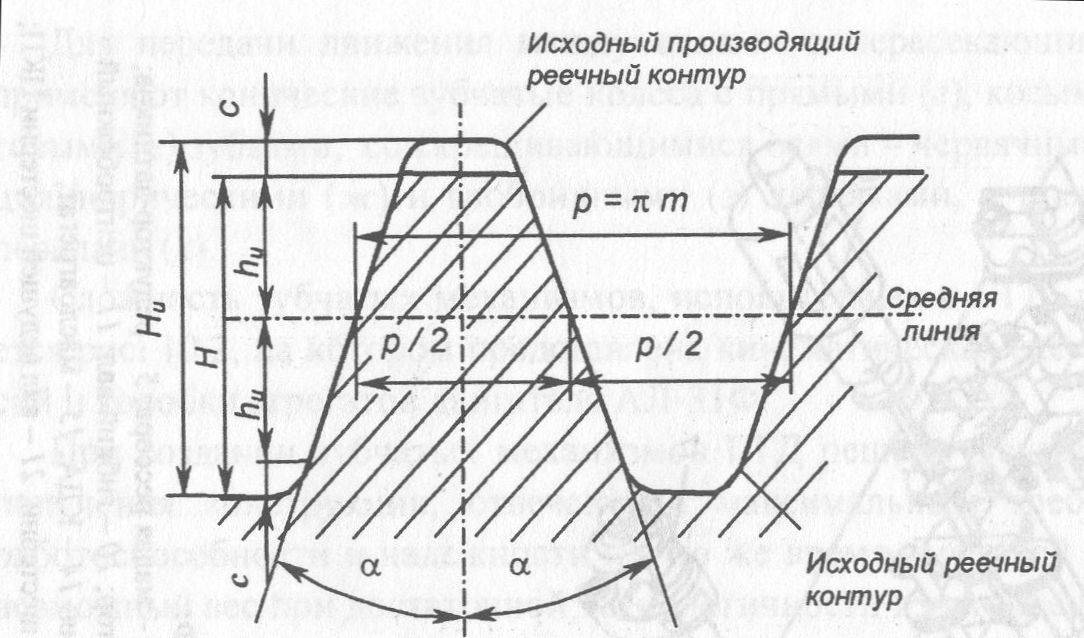

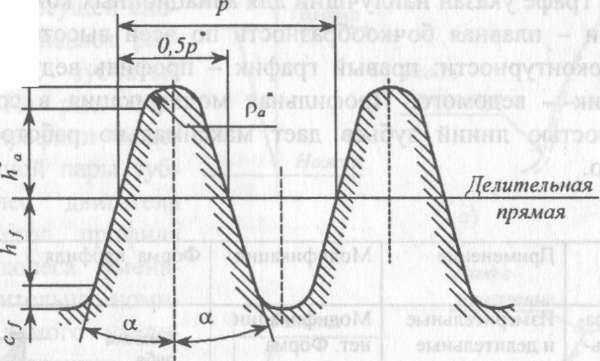

- •Параметры исходных производящих реечных контуров

- •7. Изготовление корпусных деталей

- •7.1. Конструкции крупногабаритных корпусов и построение технологического процесса

- •7.2. Назначение и конструктивные особенности среднегабаритных корпусов коробчатого типа

- •7.3. Построение технологических процессов изготовления коробок приводов

- •7.4. Построение технологического процесса обработки сборочных единиц

- •7.5. Специфика изготовления корпусных деталей из композиционных материалов

2.4. Построение технологических процессов изготовления лопаток турбины

Лопатки турбины изготавливают из литейных и реже деформируемых жаропрочных сплавов.

Заготовки из литейных сплавов получают литьем по выплавляемым моделям (прецизионное литье в оболочковые формы), а из деформируемых сплавов - горячим объемным деформированием. Характерными особенностями для современных литейных жаропрочных сплавов является многокомпонентный состав и многофазное строение сплава.

Литые заготовки лопаток турбины. Производство лопаток турбин из литых заготовок является более экономичным и технологичным, чем из штампованных. При вакуумной плавке технологические отходы металла (литниковая система, выпоры и др.) не окисляются. Их можно использовать повторно при плавке. Это относится и к забракованным отливкам и лопаткам.

В настоящее время литье по выплавляемым моделям (в оболочковые формы) является единственным методом, который позволяет в промышленном масштабе наиболее экономично получать заготовки рабочих и сопловых лопаток турбины, не нуждающихся в последующей обработке.

Несмотря на значительный прогресс в технологии и средствах производства литых лопаток турбин ГТД, брак в литейных цехах составляет все еще большой процент.

До 50 % лопаток бракуется по причине коробления стержня, смещения и полома в процессе прокаливания формы и заливки ее сплавом.

В технологическом процессе изготовления отливки охлаждаемой лопатки турбины можно выделить следующие основные этапы:

изготовление керамического стержня;

изготовление модели лопатки;

сборка моделей лопаток в блоки (секции);

приготовление огнеупорной суспензии, окраска и сушка секций лопаток;

удаление модельной массы из оболочек;

прокалка оболочек;

плавка металла, заливка оболочек и кристаллизация отливок;

разрезка секций;

удаление керамических стержней;

контроль отливок лопаток.

Изготовление керамических стержней. Составы для изготовления стержней должны удовлетворять следующим условиям:

хорошо заполнять полость пресс-формы и четко воспроизводить ее внутренний профиль без неспаев и ликваций пластификатора;

иметь низкую адгезию к материалу пресс-формы и обеспечивать легкий съем стержня с пресс-формы;

обладать достаточной «сырой» прочностью и высокой прочностью после обжига (допускаемое напряжение изгиба не менее 8 ... 9 МПа и 30 МПа соответственно);

иметь минимальную усадку не более 0,3 ... 0,5 %;

быстро отверждаться в пресс-форме;

иметь малую химическую стойкость к раствору, используемому для удаления стержня из отливки лопатки.

Для изготовления стержней обычно применяются формовочные смеси на основе электрокорунда (24А, 25А) с добавками глинозема Г-00, связки (карбид кремния, силаксановые и полиалюмосилаксановые смолы К-40, К0-086, дистен-силлиманитовый концентрат и др.), специальные соединения для управления спеканием (Nb02, V205), пластификатор Ппэ-2,5; Ппэ-10. Пластификатор Ппэ-2,5, например, представляет собой смесь высокоочищенного парафина с 2,5 % полиэтилена. Приготовление пластификатора выполняется в обогреваемом смесителе барабанного типа.

На ММПП «Салют» разработаны керамические смеси на основе Zr02, которые обладают более высокой прочностью и термостойкостью, чем смеси на основе А1203. При создании стержневой керамики была решена задача формирования композиции, разрушающейся в щелочах. Использование мелкодисперсного кремнезема и карбида кремния, хорошо растворимых в щелочах и дополнительно введенных в стержневой состав Nb02 или V02, позволило получить высококачественную стержневую керамику.

Технологический процесс получения стержня можно разделить на несколько основных этапов:

подготовка исходных материалов (сушка, измельчение и т.д.); приготовление стержневой смеси; прессование стержней; рихтовка сырых стержней; укладка стержней в короба; обжиг стержней (твердофазное спекание);

извлечение стержней из коробов и обдувка стержней;

контроль и зачистка стержней; пропитка стержней в растворе лака (КО-815) с выдержкой до прекращения выделения пузырьков воздуха;

сушка стержней при температурах 80 ... 100°.

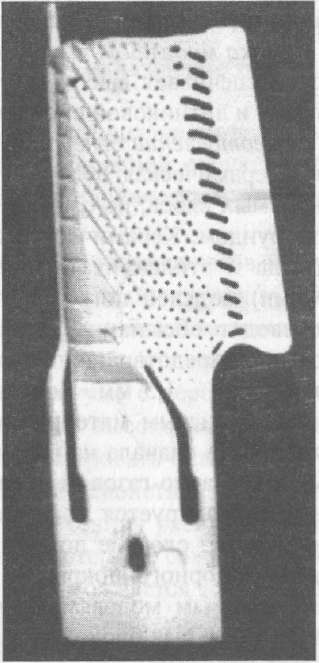

На рис. 2.27 показан керамический стержень из белого электрокорунда.

Прочность на изгиб при длительном воздействии высоких температур является определяющим показателем качества стержней. Предельные значения прочности керамики при температурах 1300 ... 1350 °С составляют 8 ... 11 МПа, что достаточно для сопротивления давлению жидкого металла. Более низкая прочность приводит к короблению стержней и неравномерности толщины стенок лопатки, а более высокая создает опасность появления трещин во внутренней полости вследствие ухудшения податливости стержня.

Рис. 2.27. Керамический стержень

Изготовление модели лопатки. Материалом для изготовления модельных масс могут служить парафин, стеарин, канифоль, церезин, полистирол, пластмассы, битум нефтяной и др.

В настоящее время для этих целей в основном используются модельные массы, состоящие из карбомида (мочевины) марки А, селитры калиевой марок А, Б, В, технического силикагеля, а также водорастворимый полимерный модельный состав.

Модели лопаток формируются в разъемных стальных пресс-формах. Размеры ее рабочей зоны рассчитываются с учетом усадки модельного состава и металла отливки при охлаждении. Рабочие поверхности пресс- формы покрываются тонким слоем смазки (смесь 50 %-го этилового спирта и 50 %-го касторового масла). Стержень вкладывается в матрицу корыта пресс-формы. Собранная пресс-форма вакуумируется, заливается модельный состав, и производится прессование модели лопатки, затем зачистки облоя, заусенцев и контроль модели.

Сборка моделей лопаток в блоки (секции) производится в кондукторе, что обеспечивает высокую точность взаимного расположения моделей лопатки и литниковой системы.

Приготовление огнеупорной суспензии, окраска и сушка секций лопаток. Керамическая оболочка формируется из 7 ... 12 последовательно наносимых слоев, получаемых керамической обмазкой и обсыпкой электрокорундом. Керамическая обмазка представляет собой смесь электрокорунда и этилсиликата ЭТС-40. При нанесении каждого слоя блоки (секции) моделей погружают 2 ,v 3 раза в ванну с обмазкой, а затем производят обсыпание электрокорундом для улучшения связи между слоями и предотвращения растрескивания. Толщина каждого слоя составляет 1 ... 1,5 мм. Последний (закрепляющий) слой наносят без обсыпки зернистым материалом. После нанесения каждого слоя производится сушка сначала на воздухе (в вытяжном шкафу) в течение 2 ч, а затем в аммиачно-газовой среде в течение 40 ... 50 мин. Сушка каждого слоя контролируется погружением пробной модели в гидролизованный этилсиликат: слой не должен отставать и растрескиваться. Для отвердения огнеупорного покрытия при формировании оболочковых форм по выплавляемым моделям применяется также вакуумно-аммиачная обработка модельных блоков в сушилках «УВС-3».

Для получения оболочковых форм можно использовать и другие составы керамических обмазок, например связующее «Силан 101».

Удаление модельной массы из оболочек. Модельные массы на основе мочевины и других водорастворимых связующих удаляются водой при температуре 25 ... 35 °С, подаваемой под давлением. Затем очищенная оболочка промывается в ванне с подкисленной водой. Вытопка модельной массы может выполняться в пароавтоклавах (рис. 2.28).

Рис 2.28. Пароавтоклав для выплавления моделей в насыщенных водных парах

Прокалка оболочек производится после удаления модельной массы и сушки. Оболочки помещают в камерную печь с температурой не выше 700 °С, затем температура увеличивается до 1085 ± 15 °С, производится обжиг в течение 6 ... 8 ч и последующее охлаждение печью до температуры 800 °С.

Плавка металла, заливка оболочек и кристаллизация отливок. Литьем получают заготовки с поликристаллической равноосной структурой, с направленной кристаллизацией (НК) и монокристаллические, имеющие столбчатую дендритную структуру.

Повысить качество литых заготовок из жаропрочных сплавов можно, выплавляя их в вакуумных индукционных печах. Для получения высококачественного металла, в частности, используется плавка и заливка в вакуумных печах «ВИАМ-100», «УВП-4».

Процесс плавки жаропрочных сплавов в вакууме с перегревом расплава с целью гомогенизации получил название высокотемпературной обработки расплава (ВТОР). Она позволяет формировать благоприятную исходную структуру отливок и, следовательно, их свойства. Гомогенизацией называют формирование равновесного состояния расплава, характеризуемого малым размером кристаллитов (кластеров), сохраняющихся в расплавленном металле. Процесс ВТОР сопровождается рафинированием сплава за счет возгонки легколетучих примесных элементов (Р, S, Pb, Sn и др.), диссоциации сложных оксидов с последующей их возгонкой, углеродного раскисления термодинамически устойчивых оксидов (ТЮ2, А1203, Сг203 и др.). ВТОР способствует улучшению литейных характеристик (жидкотекучесть, смачиваемость, заполняемость тонких сечений отливок, усадка и склонность к образованию горячих трещин). Все это в совокупности обеспечивает значительное повышение прочностных свойств материала.

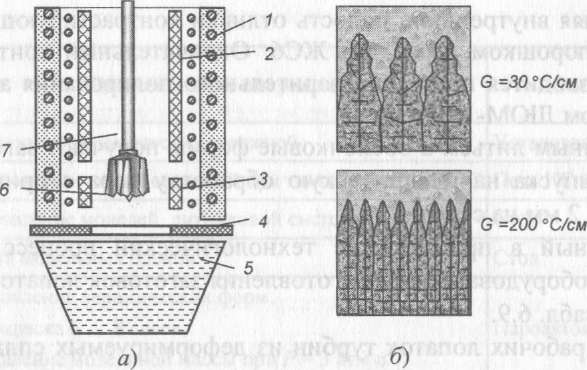

В настоящее время в России и за рубежом при производстве рабочих лопаток ГТД широкое применение получил метод направленной кристаллизации, позволяющий повысить прочностные свойства изделий из жаропрочных сплавов путем устранения поперечных границ зерен. Ориентацию структура отливки приобретает в процессе прохождения оболочковой формы с жидким металлом через фронт кристаллизации, расположенный в зоне искусственно создаваемого градиента температур.

Различают низко- и высокоградиентную (высокоскоростную) направленные кристаллизации.

Низкоградиентная

кристаллизация характеризуется

значениями градиента температур на

фронте кристаллизации

G ≤30

°С/мм и скоростью кристаллизации

![]() мм/мин. К недостаткам относится низкая

скорость охлаждения и крупная дендритная

структура отливок.

мм/мин. К недостаткам относится низкая

скорость охлаждения и крупная дендритная

структура отливок.

В основе высокоградиентной кристаллизации лежит охлаждение формы легкоплавкими металлами, что позволяет получать градиенты температур на границе расплава G = 40 ... 60 °С/мм (установки УВНК-8П) и G = 130 ... 200 °С/мм (установки УВНЭС-4) (рис. 2.29, а). Скорость кристаллизации составляет Кк = 20 ... 200 мм/мин. Повышение температурного градиента на фронте кристаллизации способствует получению более плотной и однородной по сечениям пера, тонкодендритной структуры (рис. 2.29, б). Исключается образование поверхностных дефектов ликва- ционного происхождения - струйной полосчатости и карбидов типа МебС. Перо лопатки формируется из 1 ... 3 зерен без поперечных границ, по которым чаще всего происходит разрушение лопаток при эксплуатации. В отличие от сплавов с направленной структурой монокристальные сплавы имеют значительные преимущества по характеристикам выносливости. Это связано главным образом с отсутствием карбидной фазы, которая является очагом микротрещин при циклических и термоциклических нагрузках.

Длительная прочность сплавов типа ЖС с монокристаллической структурой и ориентацией (111) на 15 ... 20 % больше, чем у сплавов с направленной структурой и ориентацией (001), или соответственно в 3 раза больше долговечность (см. табл. 2.8).

Рис. 2.29. Принципиальная схема высокоградиентной печи УВНЭС-4 (а) и влияние температурного градиента на размеры формирующихся дендритов (б): 1 - печь подогрева формы; 2 - верхний нагреватель; 3 - нижний нагреватель; 4 - тепловые экраны; 5 - лампы с жидкометаллическим охладителем; 6 - монокристаллическая затравка (Ni-W); 7 - керамическая форма

Таблица 2.8

Температурный режим, °С |

Длительная прочность (за 100 ч), МПа |

||

при 900 °С |

при 1000 °С |

при 1100 °С |

|

[001] |

446 |

245 |

123 |

[111] |

513 |

275 |

145 |

Закристаллизованные блоки охлаждают на воздухе на менее 4 ч. Оболочки от отливок разбивают вручную. Отливки отрезают от литниковой системы абразивным кругом толщиной 3 ... 5 мм, обдувают электрокорундом, полируют, затем осуществляют контроль макроструктуры.

Керамические стержни удаляют из отливок, растворяя их в расплаве бифторида калия при температуре 350 ... 370 °С в течение 1,5 ... 4,5 ч с последующей промывкой в воде. Бифторид калия токсичен, и работа с ним требует соблюдения правил охраны труда.

Контроль отливок лопаток. Литые заготовки лопаток тщательно контролируют по геометрическим параметрам, проверяют профиль пера, расположение базовых поверхностей, толщину стенок пустотелых лопаток.

Сплошность материала отливки, расположение каналов, перегородок, Ребер, штырьков и других внутренних конструктивных элементов, а также отсутствие остатков стержневой массы проверяют рентгеновским методом, заполняя внутреннюю полость отливки контрастирующим гранулированным порошком из сплава ЖС6. Окончательный контроль пера лопатки производится после предварительного полирования абразивной лентой методом ЛЮМ-10В.

Прецизионным литьем в оболочковые формы получают заготовки лопаток без припуска на механическую обработку пера с припуском по замку 0,8 ... 1,2 мм на сторону.

Отработанный в производстве технологический процесс (ВНК) и применяемое оборудование для изготовления заготовок лопаток турбины приведены в табл. 2.9.

Таблица 2.9

№ п/п |

Наименование операции |

Оборудование |

1 |

Прессование керамических стержней |

Установка PVE-10 |

2 |

Обжиг керамических стержней при температуре 1320 °С |

Печь ПГ-30 |

3 |

Изготовление моделей, литниковой системы |

Стол |

4 |

Сборка модельных блоков |

Стол |

5 |

Изготовление керамических форм: покраска 6 ... 8 слоев; удаление модельной массы при Р = 3 атм и t = 250 ... 300 °С; прокалка форм при температуре 1080 °С |

Пароавтоклав Печь ПГ-30 |

6 |

Отливка заготовок лопаток при следующих условиях: плавка сплава ЖС26ВИ при температуре 1570 ± 10 °С; заливка сплава при температуре 1530 ± 10 "С; скорость перемещения форм в кристаллизатор 20 ± 2 мм/мин; температура жидкого алюминия в кристаллизаторе в момент введения керамических форм 660 ... 740 °С; остаточное давление 8 • 10-2 мм рт. ст. |

Установка УВНК-8П |

7 |

Очистка отлитых лопаток от керамики |

Пескоструйная установка |

8 |

Отрезка лопаток от литниковой системы |

Абразивно-отрезной станок |

9 |

Обдувка лопаток |

Пескоструйная установка |

10 |

Дефектоскопическое травление в растворе НС1 + Н2О Контроль макроструктуры |

Ванна Контрольный стол |

11 |

Удаление керамических стержней из внутренней полости лопаток: полное растворение стержней из лопаток в расплаве бифторида калия при температуре 350 ... 370 °С, время выдержки 2,5 ... 3 ч; удаление фторидных пленок с поверхностей внутренней полости лопаток в подкисленном растворе четырехокиси циркония уротропина при комнатной температуре. Промывка внутренней полости лопаток горячей водой по режиму: температура воды 70 ... 80 "С, давление воды р > 0,6 МПа |

Специальная установка |

12 |

Контроль геометрии литых лопаток, выявление металлургических дефектов методами рентгеноскопии, ионометрическое определение остаточных ионов калия, ЛЮМ-1, ЦМ-15, контроль тангенциальных каналов |

Прибор типа ПОМКЛ, рентгеновская установка |

Заготовки рабочих лопаток турбин из деформируемых сплавов получают горячей штамповкой, прессованием (выдавливанием), прокаткой и вальцеванием, стремясь обеспечить у заготовки продольную ориентацию структуры металла. В авиадвигателестроении лопатки турбины из штампованных заготовок в настоящее время практически не применяются.

Технологические процессы обработки литых лопаток турбины. Литье по выплавляемым моделям позволяет в промышленном масштабе получать экономически целесообразные заготовки всех видов рабочих и сопловых лопаток турбин ГТД, включая охлаждаемые, с точностью и шероховатостью поверхностей газового тракта и внутренней полости, исключающими необходимость их последующей механической обработки (кроме финишной).

Механической обработке подлежат поверхности элементов хвостовиков, бандажных полок, выходных кромок охлаждаемых лопаток. Кроме того, с помощью электрофизических и электрохимических методов обработки производят перфорацию отверстий системы охлаждения и отдельных каналов.

Технологический процесс получения лопаток турбин из литых заготовок начинается с обработки базовых технологических поверхностей на хвостовике и бандажной полке, выполняемой на электрохимических плоскошлифовальных станках различных моделей или на обычных плоскошлифовальных станках.

Шлифование базовых поверхностей обычно ведется за два перехода - предварительно в электрохимическом режиме и окончательно в обычном режиме (абразивное шлифование без тока).

Базовыми поверхностями при установке лопаток в станочные приспособления на этих операциях являются трактовые поверхности, окончательно оформленные при литье.

Для отрезки литников от лопаток турбины используется станок ЭХОТ-2, позволяющий повысить производительность по сравнению с фрезерованием и сократить расход дорогостоящего инструмента. Обработка ведется металлическим дисковым электродом толщиной 1,2 мм со скоростью перемещения стола до 20 мм/мин с использованием электролита- 10 ... 12 %-го NaCl. Параметры реза: длина 100 ... 200 мм, глубина до 10 мм.

Обработка клина хвостовика рабочей лопатки турбины выполняется методом электрохимического шлифования на двухшпиндельном станке ЭШЛ-301 или на односторонних электрохимических плоскошлифовальных станках типа 3970ВФ2.

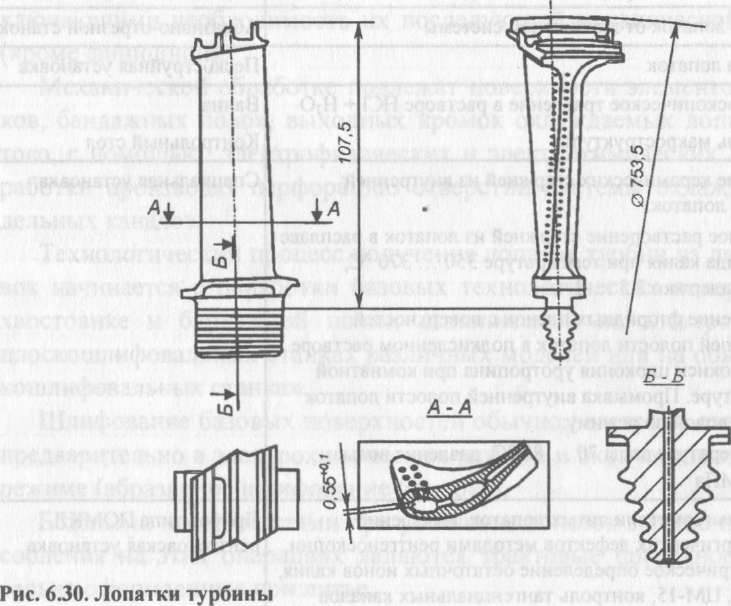

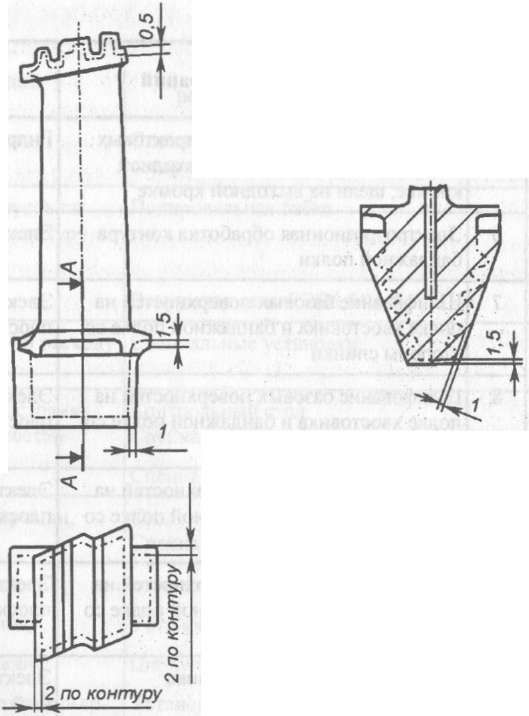

На рис. 2.30, 2.31 представлены эскизы лопатки и заготовки с основными техническими требованиями на их изготовление, базами для механической обработки и контроля, а в табл. 2.10 - основные операции и оборудование, используемое для их выполнения.

Рис. 2.30. Лопатки турбины

Рис. 2.31. Заготовка лопатки турбины

Первичными технологическими базами поверхностей являются установочные базы - поверхности крайних сечений корыта (три опорные точки); направляющая база - входная кромка пера (две опорные точки) и опорная база - точка на поверхности полки. Зажим лопатки в приспособление производится по спинке.

Таблица 2.10

№ п/п |

Наименование операций |

Наименование рекомендуемого оборудования |

1 |

Отливка без припуска на механическую обработку по трактовым поверхностям |

Технологический комплекс металлургического оборудования |

2 |

Электроэрозионная обработка отверстий на входной кромке (1-й 2-й ряды) |

Электроэрозионный 4Г721,4Е723 или специализированный электроэрозионный станок K1CN фирмы Sodic |

3 |

Электроэрозионная обработка отверстий на входной кромке (3-й ряд) |

Электроэрозионный 4Г721,4Е723 или специализированный электроэрозионный станок K1CN фирмы Sodic |

4 |

Экструзионное хонингование внутренней полости лопатки |

Установка для экструзионного хонингования |

5 |

Гидроабразивная обработка трактовых поверхностей, отверстий на входной кромке, щели на выходной кромке |

Гидроабразивная установка типа ЭЗ-86 |

6 |

Электроэрозионная обработка контура бандажной полки |

Электроэрозионный 4Е723 |

7 |

Шлифование базовых поверхностей на полке хвостовика и бандажной полке со стороны спинки |

Электрохимический плоскошлифовальный станок ЗЭ70ВФ2 |

8 |

Шлифование базовых поверхностей на полке хвостовика и бандажной полке со стороны входной кромки |

Электрохимический плоскошлифовальный станок ЗЭ70ВФ2 |

Продолжение таблицы 2.10

№ п/п |

Наименование операций |

Наименование рекомендуемого оборудования |

9 |

Шлифование базовых поверхностей на полке хвостовика и бандажной полке со стороны коры га |

Электрохимический плоскошлифовальный станок ЗЭ70ВФ2 |

10 |

Шлифование базовых поверхностей на полке хвостовика и бандажной полке со стороны выходной кромки |

Электрохимический плоскошлифовальный станок ЗЭ70ВФ2 |

11 |

Шлифование клина хвостовика |

Электрохимический плоскошлифовальный станок ЗЭ70ВФ2 или ЭШЛ-301 |

12 |

Шлифование «елочного» профиля хвостовика |

Специальный шлифовальный типа SS-13 «Эльб-Шлиф» |

13 |

Шлифование основания хвостовика |

Плоскопрофильный шлифовальный типа ЛШ-220 |

14 |

Шлифование переднего торца хвостовика и радиуса на торце |

Плоскопрофильный шлифовальный типа ЛШ-220 |

15 |

Шлифование заднего торца хвостовика и радиуса на торце |

Плоскопрофильный шлифовальный типа ЛШ-220 |

16 |

Шлифование профиля типа «зиг» бандажной полки со стороны спинки |

Плоскопрофильный шлифовальный типа ЛШ-220 |

17 |

Шлифование профиля типа «зиг» бандажной полки со стороны корыта |

Плоскопрофильный шлифовальный типа ЛШ-220 |

18 |

Шлифование полок хвостовика со стороны корыта и спинки под угол |

Плоскошлифовальный типа ЗГ71М или ЗУ711В |

19 |

Сборка комплекта лопаток в технологический диск |

Слесарный верстак |

20 |

Шлифование профиля лабиринта бандажной полки |

Специальный шлифовальный с ЧПУ или токарно-лобовой модернизированный |

21 |

Доработка и полирование радиусов по профилю торцов хвостовика и контуру бандажной полки |

Полировальная бабка |

22 |

Стабилизирующий отжиг |

Вакуумная печь СЭВ5,5/11,5 |

23 |

Контроль внутренней полости по расходу воздуха (воды) через лопатку |

Специальные установки |

24 |

Контроль геометрии пера и хвостовика, полок, шероховатости поверхностей Контроль методом ЛЮМ |

Контрольный стол. Специальные приборы Специальная установка |

25 |

Изоляция отверстий входной кромки, щели на выходной кромке |

Стол. Специальная паста АК-107 |

26 |

Нанесение защитных покрытий: ионноплазменное напыление; циркуляционное апитирование; в перспективе нанесение термобарьерного покрытия |

Установка МАП-1 Циркуляционная установка ДА-1 Установка EV-PVD |

27 |

Диффузионный отжиг лопаток |

Вакуумная печь СЭВ 5,5/11,5 |

28 |

Контроль качества нанесения покрытия |

Микроскоп |

Основные технологические базы для обработки пера, хвостовика и бандажной полки: установочная база - поверхности хвостовика и бандажной полки (три опорные точки), направляющая база - боковые поверхности хвостовика и бандажной полки (две опорные точки) и опорная база - поверхность бандажной полки со стороны спинки (одна опорная точка).

Независимо от конструкций лопаток турбины технологические процессы их размерной обработки можно представить следующими схемами:

рабочие лопатки турбины из штампованных заготовок: обработка баз, электрохимическая обработка и полирование пера, обработка хвостовика и бандажной полки;

рабочие лопатки из литых заготовок: получение перфорационных отверстий на пере, обработка хвостовика, бандажной полки.

Базовые поверхности на хвостовике и технологической бобышке фрезеруют, шлифуют, реже - протягивают.

После обработки баз фрезеруют (шлифуют) входные и выходные кромки и предварительно обрабатывают клин хвостовика. Елочный замок хвостовика обрабатывают в два этапа: сначала клин, а затем елочный профиль замка. Елочный профиль обрабатывают фрезерованием, шлифованием, протягиванием (редко) или сочетанием этих методов.

ОСНОВНЫЕ ОПЕРАЦИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ЛОПАТОК ТУРБИНЫ

Профиль хвостовика обрабатывается от промежуточных технологических базовых поверхностей, расположенных на боковых поверхностях полки хвостовика и бандажной полки со стороны спинки пера и торцевых поверхностей полки хвостовика и бандажной полки со стороны входной кромки. Осевая фиксация лопатки выполняется упором в точку на трактовой поверхности бандажной полки со стороны спинки пера.

Для елочного профиля хвостовика используются заготовки лопаток с обработанным клином.

Елочный профиль хвостовика можно получать фрезерованием за одну или две операции в зависимости от глубины профиля.

Вследствие низкой обрабатываемости материалов лопаток турбин лезвийными методами наметилась тенденция применения процессов шлифования, особенно глубинного высокоскоростного (инструментом из кубического нитрида бора на металлической связке) и электрохимического. Процессы глубинного шлифования используются при обработке поверхностей замков лопаток, а процессы высокоскоростного и электрохимического шлифования - для элементов, имеющих сравнительно небольшие припуски. Современные технологии шлифования позволяют уменьшить число операций механической обработки совмещением предварительной, черновой и чистовой обработок и обеспечить высокую точность и качество поверхностного слоя сложнопрофильных элементов лопаток. Типовые технологические схемы обработки поверхностей хвостовика лопаток: елочного профиля, основания хвостовика, переднего и заднего торцов - приведены в разделе 4.2. В перспективе до 70 % операций механической обработки лопаток турбин из литых заготовок будет выполняться с применением глубинного шлифования.

В настоящее время обработка елочного профиля хвостовика рабочих лопаток турбин осуществляется на специальных двухшпиндельных станках с ЧПУ, например SS-13 фирмы «Эльб-Шлиф» (Германия), методом глубинного шлифования.

При глубинном шлифовании на станке SS-13 высоких требований, предъявляемых к качеству обработки елочного профиля, удается добиться благодаря специально разработанной схеме одновременного двухстороннего формообразования за одну операцию в два прохода чернового и одного прохода чистового. Перед чистовым проходом производится обязательная правка кругов алмазным роликом.

При обработке на одношпиндельном шлифовальном станке скосов наружных поверхностей, полок хвостовика со стороны входной и выходной кромок, канавок на основании и выходном торце хвостовика в качестве инструмента применяются моно- и многослойные прецизионные круги из кубического нитрида бора (КНБ). Охлаждение зоны обработки производится маловязкими маслами.

Для увеличения жесткости заготовки и повышения точности обработки целесообразно использовать заливку лопаток в брикеты.

Базирование заготовок лопаток в камере для заливки осуществляют по трем точкам в крайних сечениях пера, входной кромке и в точке на трактовой поверхности полки хвостовика.

Отделка трактовых поверхностей лопаток турбин из литых заготовок может выполняться на струйных гидроабразивных установках экструзионной абразивной или объемной абразивной обработкой.

Применение этих способов обеспечивает снижение шероховатости и поверхностное упрочнение. Матовая поверхность деталей, обработанных этими способами, позволяет выявить различные дефекты материала. Ниже приведены характеристики установки для струйно-абразивной обработки ЭЗ-86, используемой на некоторых предприятиях.

Техническая характеристика установки ЭЗ-86:

наибольшие размеры обрабатываемых деталей 360 х 150 мм;

количество позиций барабана 8;

давление воздуха 0,2 ... 0,6 МПа;

средний расход сжатого воздухам 4 м3/мин;

средний расход абразива 0,5 кг/ч;

габариты установки 1710 х 1500 х 2100 мм;

масса установки 1300 кг.

Обработка производится на следующих технологических режимах:

угол атаки 45 ... 60 град;

расстояние от торца сопла до обрабатываемой поверхности 50 ... 80 мм;

давление сжатого воздуха 0,3 .. 0,5 МПа;

частота вращения детали 1 ... 8 об/мин; количество двойных ходов 28 в мин;

время обработки одной детали (общее) 3 ... 5 мин;

абразивное зерно 24А10/24А20;

концентрация абразива в суспензии воды 25 ... 30 %.

Эта установка используется также для формообразования радиусной поверхности по периметру щели выходной кромки, обработки трактовых поверхностей лопаток турбины, снятия нагара с трактовых поверхностей лопаток турбины после сдаточных испытаний взамен травления и ручной зачистки, снятия алитированного слоя при ремонте лопаток турбины, подготовки трактовых поверхностей лопаток турбины под нанесение жаростойкого покрытия.

Технологии обработки сопловых и рабочих лопаток аппаратов турбин существенно различаются.

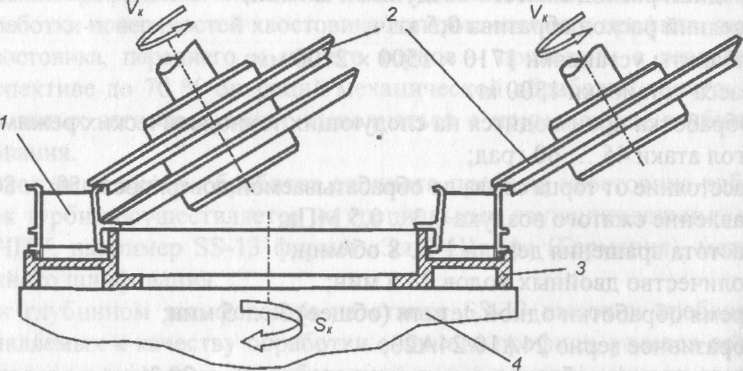

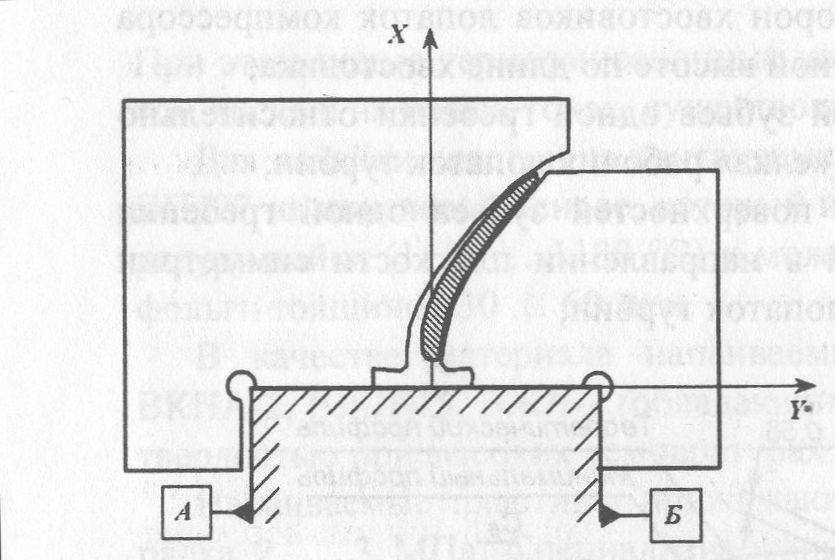

Например, обработка наружных, внутренних и торцевых поверхностей полок выполняется комплектно на токарно-лобовых станках точением или шлифованием с применением шлифовальных головок, которыми оснащаются токарные станки. Схема обработки сопловых лопаток на двухстоечном карусельно-шлифовальном станке в режиме глубинного шлифования представлена на рис. 2.32. По этой схеме за две операции возможна обработка наружных, внутренних и торцевых поверхностей полок со стороны входной и выходной кромок как комплекта, так и отдельных лопаток, в том числе залитых в брикет легкоплавкого сплава.

Защитные покрытия для лопаток турбины. Для защиты от окисления и газовой коррозии на перо и внутреннюю полость лопаток турбин наносятся жаростойкие покрытия.

К ним предъявляются следующие основные требования:

высокая жаростойкость в условиях воздействия газовой среды. Материал, используемый в качестве покрытия, должен обеспечивать образование тонкой защитной оксидной пленки с хорошей адгезией и минимальной диффузионной проницаемостью;

Рис. 2.32. Схема обработки сопловых лопаток на двухстоечном карусельно- шлифовальном станке в режиме глубинного шлифования:

1 - сопловая лопатка; 2 - шлифовальный круг; 3 - приспособление; 4 - стол (карусель)

высокая фазовая и структурная стабильность защитного покрытия. Покрытие должно обладать низкой скоростью диффузионного взаимодействия с защищенным материалом, быть достаточно инертным и стабильным по толщине в течение всего срока его эксплуатации;

достаточные прочность, вязкость и пластичность покрытия, предотвращающие преждевременное его разрушение под действием циклических термомеханических нагрузок;

однородность химического состава и структуры, равномерность по толщине, отсутствие технологических дефектов. Покрытия не должны образовывать хрупких соединений с базовым материалом в процессе эксплуатации. Физико-механические характеристики покрытий не должны оказывать неблагоприятного влияния на механические свойства сплавов.

Наиболее удовлетворительным комплексом свойств обладают покрытия алюминидного класса, т.е. покрытия, образующие на поверхности в процессе эксплуатации защитную оксидную пленку, состоящую из оксида А1203.

Покрытия получают диффузионными способами и напылением. Диффузионные покрытия формируются в процессе диффузии в поверхностный слой легирующих элементов из насыщающей среды. В переходной зоне между покрытием и основой чаще всего наблюдается постепенное снижение концентрации диффундирующих элементов. При диффузионном насыщении изменение размеров детали незначительно.

Напыленные покрытия, как правило, имеют резкую границу с подложкой с минимальной диффузионной зоной. Их основным преимуществом являются широкие возможности по управлению составом покрытия.

Нанесение жаростойких покрытий может быть проведено различными способами, такими, как порошковый, шликерный, плазменный, электронно-лучевой, катодное распыление, лазерное осаждение покрытий и др.

Диффузионное насыщение поверхности алюминием и образование на поверхности плотного алитированного слоя с высокой концентрацией алюминия (30 ... 50 %) предохраняют поверхность деталей (лопаток) из жаропрочных сплавов на никелевой основе от интеркристаллитного окисления и обеднения твердого раствора алюминием и молибденом.

Наиболее распространенным способом алитирования является насыщение поверхности порошкообразной смесью с хлоридами. Порошковый метод нанесения позволяет получить покрытия, когерентно связанные с основным материалом за счет диффузионного проникновения легирующих элементов в поверхностные слои материала лопаток. Это придает покрытию физико-механические свойства, близкие к свойствам основного материала, что в условиях термоциклических нагрузок предотвращает образование трещин в слое (за счет близких коэффициентов линейного расширения).

К недостаткам порошкового метода следует отнести сложность и трудоемкость изготовления порошковых смесей, необходимость нагрева лопаток вместе с порошками до высоких температур, сложность защиты поверхностей, не требующих нанесения покрытий, вредность при работе с мелкодисперсионными порошковыми смесями.

Алитирование шликерным методом включает в себя приготовление суспензии из порошка алюминия и связующего, нанесение ее на поверхность пера и диффузионный отжиг. В качестве связующего используется нитроклетчатка, которая растворяется в смеси анилового эфира уксусной кислоты с диэтиловым эфиром щавелевой кислоты, взятых в соотношении 3:1. На поверхность пера лопаток суспензию наносят пульверизатором, а места, не подлежащие алитированию, предохраняют специальными экранирующими приспособлениями. Диффузионный отжиг осуществляется в вакуумных печах. Глубина алитированного слоя, составляющая 20 ... 50 мкм, контролируется после диффузионного отжига металлографическим методом на образцах, алитируемых одновременно с лопатками, или на самих лопатках. Установлено, что прочность и пластичность никелевых сплавов не снижаются после алитирования шликерным методом. Алитирование повышает сопротивление термической усталости на 30 %.

Для нанесения покрытий широко используются также вакуумно- плазменные установки МАП-1 и МАП-2.

Для снижения шероховатости поверхности и пористости покрытия используется финишная обработка микрошариками, или виброполирование, которое обеспечивает шероховатость поверхности Ra = 0,32 ... 0,64 мкм.

В то же время такая обработка приводит к измельчению зернистой структуры, возрастанию числа кристаллографических дефектов, что не может не сказываться на увеличении скорости диффузии элементов в покрытии и снижении стабильности его структуры.

Циркуляционный метод получения диффузионных покрытий из газовой фазы имеет ряд преимуществ по сравнению с упомянутыми выше методами. Его отличают простота исполнения, возможность нанесения многокомпонентных покрытий на наружную и внутреннюю поверхности лопатки одновременно, экологическая чистота процесса.

По сравнению с технологией получения покрытий в порошковых смесях циркуляционный метод обеспечивает:

повышение качества покрытия за счет более высокой чистоты по примесям, высокой сплошности, равномерности;

сокращение расхода исходных материалов в 50 ... 100 раз (безотходная технология);

сокращение технологического цикла в 1,5 ... 2,5 раза;

снижение трудоемкости процесса в 3,5 раза, в том числе за счет резкого сокращения доли ручного труда;

экономию электроэнергии в 9,5 раз (энергосберегающая технология);

возможность получения покрытий на изделиях с профилем любой степени сложности и любых размеров, в частности на внутренних поверхностях охлаждаемых лопаток турбин, в том числе на внутренних поверхностях тонких каналов, щелей, отверстий (0 0,5 ... 1 мм) большой протяженности.

Средняя разница по толщине слоя на наружной и внутренней поверхностях лопатки не превышает 15 %.

Упрочнение и восстановление контактных поверхностей бандажных полок. Вследствие высоких вибрационных, контактных и термических нагрузок в местах сопряжения бандажных полок происходит интенсивный износ.

Повышение износостойкости контактных поверхностей бандажных полок лопаток ГТД и восстановление изношенных лопаток является весьма актуальной и одновременно сложной задачей, обусловленной металлургическими особенностями никелевых сплавов типа ЖС6У и ЖС6К, которые относятся к классу несвариваемых плавлением.

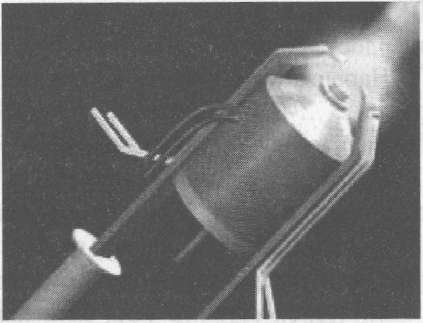

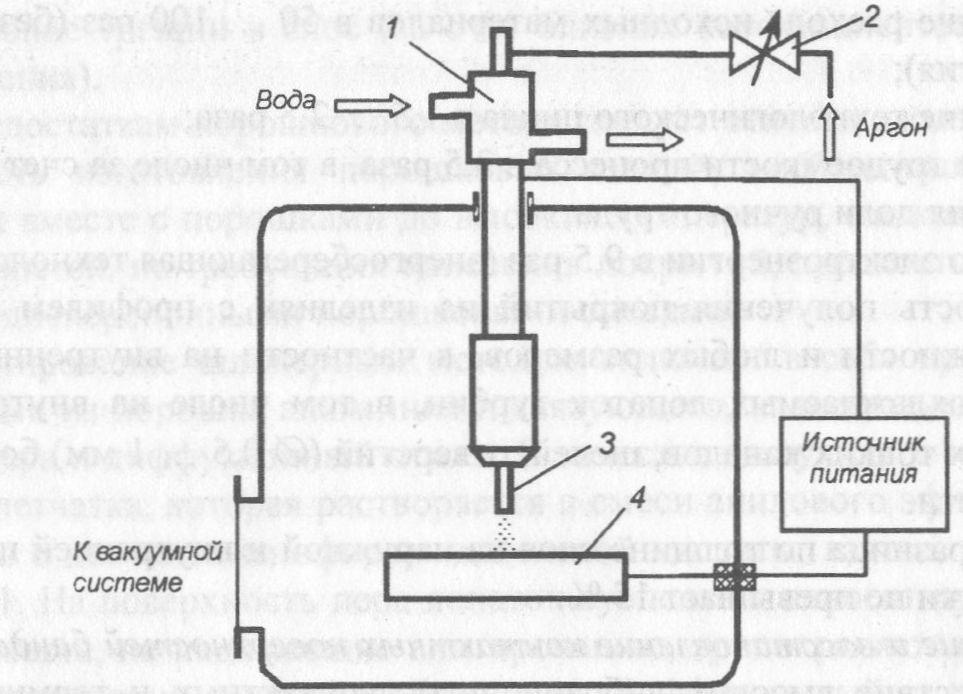

На ММПП «Салют» используется метод высокотемпературной пайки в вакууме. Пайка производится методом дугового разряда с полым катодом (ДРПК) (рис. 2.33). Неплавящимся катодом в ДРПК служит полый цилиндр, выполненный из тугоплавкого металла (тантала или вольфрама), с внутренним отверстием диаметром от 2 до 6 мм, через которое подается плазмообразующий газ (аргон) с расходом 0,1 ... 0,3 мг/с.

Рис. 2.33. Газоразрядное электродуговое устройство с расходным магнитоуправляемым полым катодом

Благодаря этому внутри полости катода всегда имеются условия, обеспечивающие необходимую концентрацию плазмы при любых сколь угодно малых внешних давлениях в вакуумной камере (рис. 2.34). Контакт плазмы дугового разряда с полым катодом осуществляется по внутренней поверхности цилиндра.

Рис 2.34. Схема пайки методом ДРПК:

1 - система охлаждения, 2 - регулирование подачи плазмообразующего газа; 3 - полый катод; 4 - паяемое изделие

При этом полые термоэмиссионные катоды обеспечивают стабильное, в том числе и на малых токах, существование разряда.

Для напайки пластин на контактные поверхности применяется припой ВПр27 на никелевой основе, который имеет сравнительно низкую температуру пайки (1170 ... 1180 °С) и может быть получен в виде аморфной фольги толщиной 30 ... 60 мкм.

В качестве материала напаиваемых пластин используют сплавы ВКНА-2, ВЖЛ-15, ВЖЛ-2, обладающие необходимой жаростойкостью и твердостью при высоких температурах.

Напаиваемые пластины прижимаются к поверхности давлением порядка 2 ... 3 МПа. Специализированное приспособление позволяет загружать в вакуумную камеру 40 ... 50 лопаток.

После загрузки приспособления с лопатками в камеру и получения в результате откачки рабочего давления порядка (6 ... 8) x 10-2 Па при подаче через полый катод аргона осуществляется процесс пайки. Для напайки пластин размером 5 х 3 х 1,5 мм к контактным поверхностям рабочей лопатки первой ступени ТВД оптимальным был следующий режим ДРПК: ток разряда от 12 до 15 А, напряжение от 32 до 34 В, длина дугового промежутка разряда от 20 до 23 мм, диаметр полости танталового катода 3,0 ... 3,2 мм.

После пайки лопатки подвергаются термообработке при 950 °С в течение трех часов, последующей механической обработке и контролю люминесцентно-цветовым методом зоны пайки.

Толщина паяного шва припоя ВПр27, как правило, не превышает 5 ... 7 мкм.

2.5. КОНТРОЛЬ КАЧЕСТВА ИЗГОТОВЛЕНИЯ ЛОПАТОК

По контрольному образцу (эталону) в действующем производстве, кроме геометрических размеров, контролируется:

заправка (скругление) радиусов кромок пера лопаток;

радиус сопряжений пера с хвостовиками и полками;

шероховатость и волнистость поверхностей.

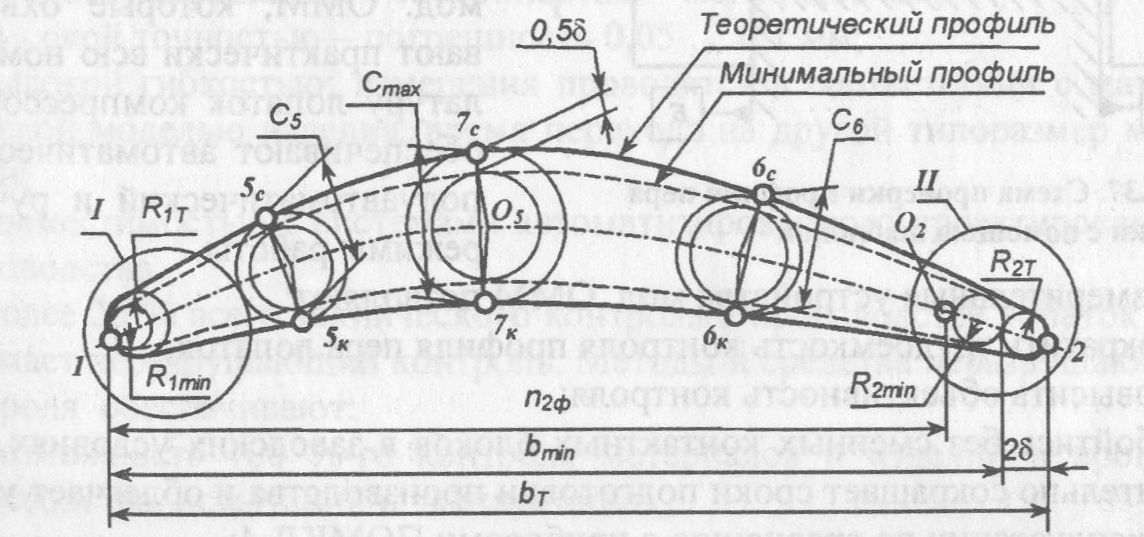

Кроме того, должны контролироваться размеры, формы и расположение пера (рис. 2.35) и хвостовика (рис. 2.36).

Рис. 2.35. Минимальный и теоретический профили лопаток компрессора

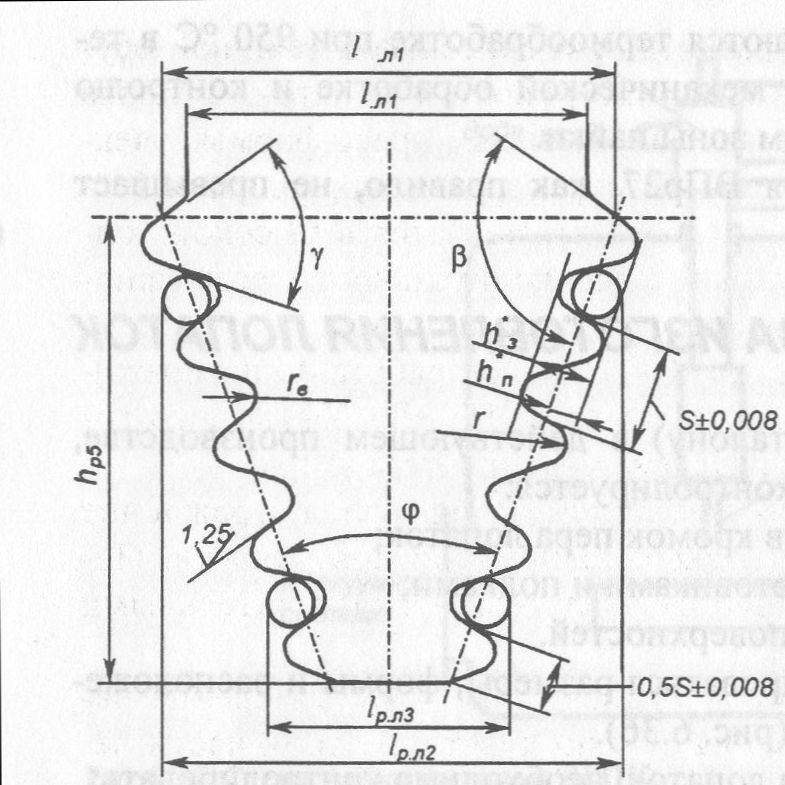

Рис. 6.36. Профиль поперечного сечения хвостовика лопатки турбины

Помимо размеров хвостовиков лопаток, необходимо контролировать:

размеры хвостовиков лопаток турбины и компрессора по длине;

углы установа хвостовиков лопаток турбины и компрессора;

непараллельность боковых сторон хвостовиков лопаток компрессора типа «ласточкин хвост» на расчетной высоте по длине хвостовика;

перекос рабочих поверхностей зубьев одной гребенки относительно другой на длине хвостовика типа «елка» рабочих лопаток турбин;

взаимное смещение рабочих поверхностей зубьев одной гребенки хвостовика относительно другой в направлении плоскости симметрии хвостовика типа «елка» рабочих лопаток турбин;

конусность зубьев по роликам по длине хвостовика типа «елка» рабочих лопаток турбин.

Основным прибором, используемым на предприятиях для контроля профиля пера широкой номенклатуры лопаток, является оптико-механический прибор ПОМОМ.

Прибор предназначен для контроля размеров, формы профильных сечений пера готовых лопаток и заготовок с припусками по профилю не более 1,5 мм на сторону. Одновременно проверяется угол закрутки и величина смещения сечения профиля относительно технологических баз.

На практике часто используется контроль специальными шаблонами и индикаторными приборами (рис. 2.37).

Рис. 2.37. Схема проверки профиля пера лопатки с помощью шаблонов

Более совершенными в отношении точности и производительности являются приборы мод. ОММ, которые охватывают практически всю номенклатуру лопаток компрессора и обеспечивают автоматический, полуавтоматический и ручной режимы работы.

Измерительные устройства мод. ОММ позволяют:

сократить трудоемкость контроля профиля пера лопаток;

повысить объективность контроля;

обойтись без сменных контактных блоков в заводских условиях, что значительно сокращает сроки подготовки производства и облегчает условия эксплуатации по сравнению с приборами ПОМКЛ-4;

механизировать контроль профиля пера лопаток.

Перспективным направлением развития измерительной техники, осуществляемым при контроле трактовых поверхностей лопаток, а также хвостовиков и технологической оснастки (штампы, пресс-формы, электроды, катоды и др.) с большим количеством параметров, является бесконтактный метод, преимущество которого заключается в высокой точности измерения, сравнительно высокой производительности, возможности измерения разнообразных по форме и размерам лопаток.

Лазерные компьютерные системы «ОПТЭЛ» разработаны и тиражируются Научно-внедренческим предприятием «ОПТЭЛ» Уфимского государственного авиационного технического университета (УГАТУ).

В этих системах для проведения измерений используется ограждение сфокусированного лазерного луча от контролируемой поверхности. Положение отраженного луча фиксируется аналоговыми чувствительными детекторами.

Поворот измеряемой поверхности относительно оси измерения заставляет сфокусированное пятно двигаться по чувствительной части детектора. Детектор производит небольшие фототоки, которые после соответствующей обработки дают непосредственную информацию о позиционном смещении поверхности относительно оси измерения. Системы «ОПТЭЛ-Л» характеризуются:

возможностью проводить автоматические компьютерные измерения трехмерных объектов;

автоматизацией трудоемких измерений, исключением субъективности и обеспечением 100 %-го контроля с регистрацией результатов в базе данных;

высокой производительностью: время измерения 1-го сечения 2 ... 4 с, всего пера лопатки более 20 с (до 100 лопаток/ч);

высокой разрешающей способностью - менее 0,05 мм;

высокой точностью - погрешность 0,05 ... 0,1 мм;

высокой гибкостью: измерения проводятся в соответствии с математической моделью изделия, время перехода на другой типоразмер менее 1 мин;

совместимостью с системами автоматизированного проектирования и производства.

Более 25 % всего технического контроля в производстве лопаток ГТД занимает неразрушающий контроль. Методы и средства неразрушающего контроля обеспечивают:

возможность 100 %-го контроля материалов и изделий в процессе производства, испытаний и эксплуатации;

возможность прогнозирования отказов при контроле лопаток в условиях эксплуатации.

Для выявления трещин, раковин, пор, включений, а также для контроля толщины стенок покрытий на лопатках применяются капиллярные, радиационные, ультразвуковые, токовихревые и другие методы.

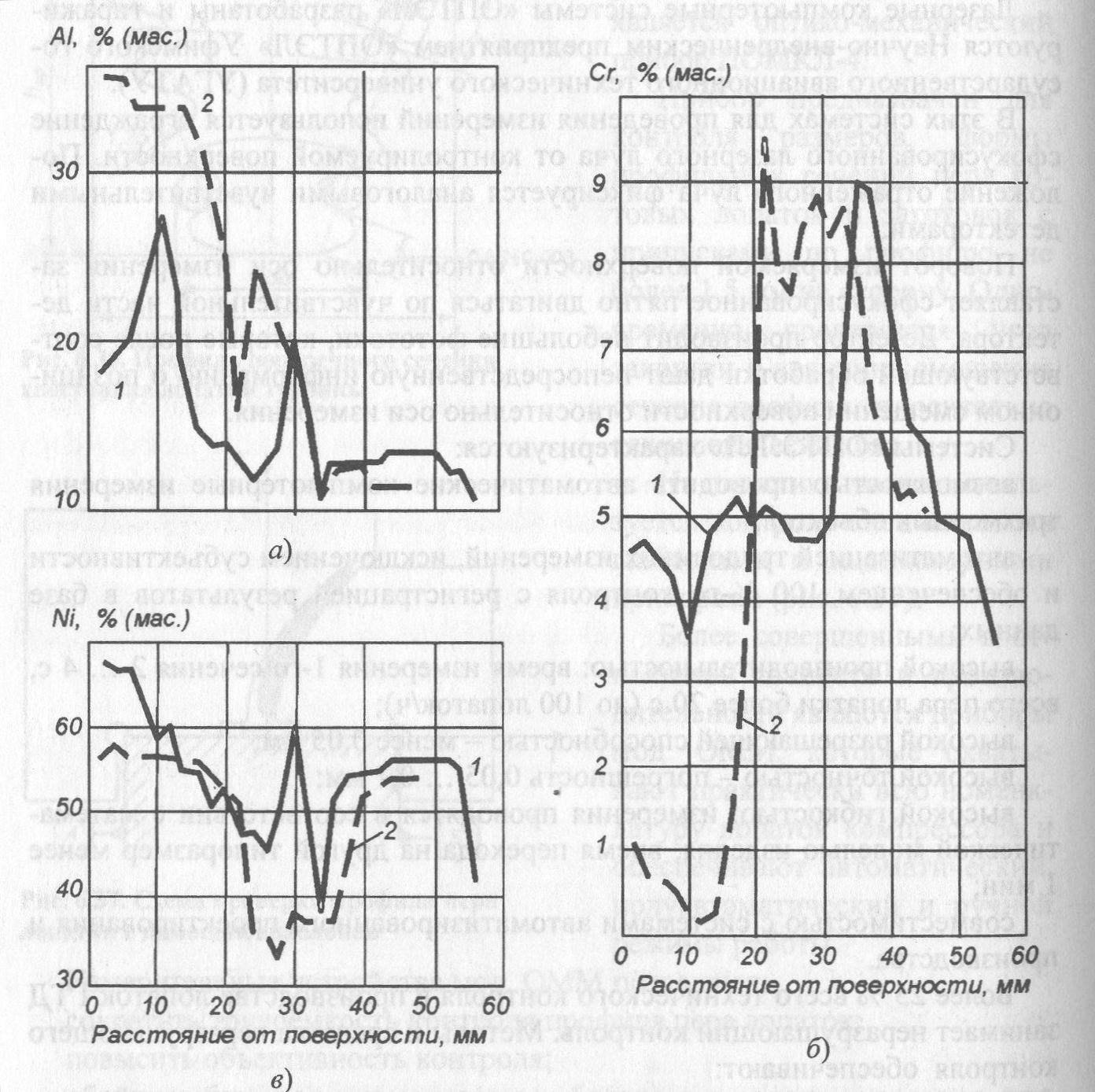

Рентгеновский толщиномер РТ-1 используется для измерения толщины покрытия и контроля многокомпонентных покрытий путем определения концентрации отдельных компонентов по глубине (рис. 2.38).

Рис. 6.38. Распределение легирующих элементов - алюминия (а), хрома (б), никеля (в) - в диффузионном слое монокристаллических лопаток из жаропрочного сплава ЖС32М:

I - после алитирования (Ni-Cr-Al-Y) порошковым методом; 2 - после алитирования методом ВПТВЭ на установке МАП-1

Контроль частоты собственных колебаний рабочих лопаток компрессора и турбины выполняется после окончательной механической обработки возбуждением лопаток, зажатых за хвостовик в приспособлении на специальных стендах.

При дефектоскопическом травлении выявляются прижоги, трещины, волосовины, другие несплошности, инородные включения.

Лопатки, выполненные из немагнитных материалов, исключают использование магнитных методов контроля. Поэтому для контроля таких изделий применяются капиллярные методы, основанные на проникновении индикаторных жидкостей в полости поверхностных несплошностей материала и регистрации образующихся индикаторных следов визуальным способом или с помощью преобразователя.

Выявление поверхностных дефектов на лопатках методом люминесцентного контроля базируется на физическом явлении флюоресценции, сущность которого заключается в том, что некоторые вещества под действием света начинают светиться сами.

Основными этапами проведения капиллярного контроля методом ЛЮМ1 -ОВ являются следующие.

1. Подготовка лопаток к контролю, которая состоит в обезжиривании и промывке. Эти операции аналогичны соответствующим операциям при подготовке лопаток под дефектоскопическое травление.

2. Обработка лопаток дефектоскопическим материалом - заполнение полостей дефектов индикаторным пенетрантом, удаление избытка индикаторного пенетранта, нанесение проявителя.

3. Контролируемую лопатку погружают в ванну с флюоресцирующей жидкостью, обладающей способностью светиться под действием ультрафиолетового света. При наличии в лопатке трещин, пор и других дефектов жидкость проникает в них.

4. После просушки лопатки для усиления свечения в местах дефектов покрывают тонко измельченным проявляющим порошком, изготовленным из окиси магния, впитывающим в себя жидкость из трещины. Порошок удаляют с лопаток легким встряхиванием. В местах дефектов порошок остается.

5. Обработанную таким образом лопатку облучают в темном помещении ультрафиолетовым светом ртутно-кварцевой лампы, видимая область спектра которой отфильтровывается (поглощается стеклом с окисью никеля).

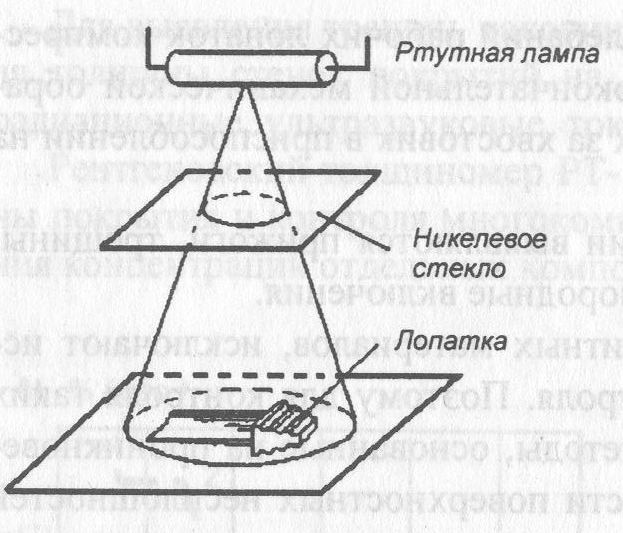

Контроль производят на специальном приборе - люминескопе, схема которого приведена на рис. 2.39.

Рис. 2.39. Схема контроля лопатки на люминескопе

Ультрафиолетовый свет вызывает явление флюоресценции в местах дефектов, т.е. там, где прилип проявляющий порошок, впитывающий в себя жидкость. Свечение в месте дефекта имеет цвет, характерный для применяемой флюоресцирующей жидкости, и четко обрисовывает наружный вид самого дефекта.

Контроль поверхностных дефектов в пазах елочного профиля хвостовика рабочих лопаток турбин может быть выполнен методом вихревых токов.

Вихретоковый метод основан на анализе взаимодействия внешнего электромагнитного поля с электромагнитным полем вихревых токов, наводимых возбуждающей катушкой в электропроводящем объекте контроля.

Прибор позволяет выявлять дефекты нарушения сплошности по всему пазу. Минимальная величина надежно обнаруживаемой трещины по длине (вдоль паза) составляет 0,8 мм, по глубине 0,1 мм, по ширине менее 1 мкм.

Широкое распространение получили многомерные электронные приборы для комплексного контроля геометрических параметров лопаток, а именно: первичные преобразователи, в основном индуктивные; устройства, обеспечивающие подвод первичных преобразователей к контролируемой детали; устройства обработки и отсчета полученной информации.

Для контроля деталей сложной формы с большим количеством контролируемых параметров применяются координатно-измерительные машины с ЧПУ и автоматической обработкой результатов измерения, которые комплектуются круглыми столами в качестве четвертой оси, что дает возможность контролировать профиль пера лопаток по нормали. Круглые столы управляются механизмом и включены в программу измерений. Измерения выполняются контактным и бесконтактным способами.

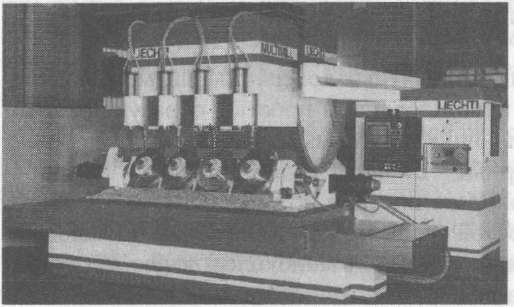

Ряд иностранных фирм выпускает контрольные головки. Наиболее надежными считаются головки фирмы «Ренишо» (США). Погрешность определения положения этими головками ± 0,001 мм. Например, такие измерения используются на фрезерных станках фирмы «Лихти» при обработке межлопаточных каналов монолитных осевых рабочих колес и центробежных крыльчаток компрессора.

Ведущей фирмой, занимающейся разработкой приборов, основанных на принципе светового сечения, является фирма «Тейлор Гобсон» (Великобритания). В этих приборах оптическая система воспринимает изображение освещенной полоски на профиле пера и передает его в увеличенном виде на экран для сопоставления с шаблоном на прозрачном материале. В качестве источника излучения применяется лазер, а в качестве приемника - телевизионное устройство. Приборы Элотест фирмы «Роман» (США) и дефектоскопы фирмы «Ферстер» (США) предназначены для контроля деталей сложной конфигурации, в том числе лопаток. Эти приборы являются по своему уровню следующим этапом в развитии дефектоскопической вихретоковой аппаратуры.

3. ИЗГОТОВЛЕНИЕ ДИСКОВ

Диски компрессора и турбины, соединенные между собой и с валом, образуют ротор двигателя. Конструктивная форма дисков зависит как от вида их соединения, так и от условий работы дисков и ротора в целом. В процессе эксплуатации диски испытывают большие центробежные нагрузки в условиях значительного и неравномерного нагрева. Например, ободы дисков турбин нагреваются до температур 550 ... 800 °С, а ступицы - до 300 ... 500 °С. Это вынуждает использовать для их изготовления высокопрочные и жаропрочные сплавы. Для того чтобы обеспечить высокую жесткость ротора при его минимальной массе, используют сложные формы дисков, которые снижают их технологичность.

3.1. КОНСТРУКЦИЯ, ТЕХНИЧЕСКИЕ УСЛОВИЯ И МАТЕРИАЛЫ

Основными конструктивными элементами диска являются:

обод (венец) с пазами для крепления лопаток;

полотно (диафрагма);

фланцы, обеспечивающие связь с соседними дисками и валом;

ступица.

Диски различают по способу их" соединения в роторы (монолитные или сборные), а также по способу изготовления (кованые, штампованные, литые, сварные, паяные, спекаемые (из гранул)).

У дисков сборной конструкции КИМ значительно выше (достигает 0,4), но они имеют меньшую жесткость. Соединяются диски в роторы штифтами, призонными болтами, торцевыми шлицами и стяжной трубой, электронно-лучевой сваркой.

При штифтовом соединении диски собирают напрессовкой по посадочным (центрирующим) поясам с последующим креплением штифтами. Диски такой конструкции достаточно технологичны.

Диски, соединяемые призонными болтами, имеют системы точно расположенных отверстий с жесткими (± 0,05 мм) допусками. Эти отверстия обрабатывают по специальным кондукторам или на расточных станках, что увеличивает трудоемкость. Иногда обработка таких отверстий производится в сборе с сопрягаемыми деталями.

Достаточно высокую технологичность имеют диски, соединяемые торцевыми шлицами и стяжными болтами.

В сварном роторе диски предварительно центрируются по технологическим посадочным буртам и затем свариваются электронно-лучевой сваркой. Это один из наиболее перспективных способов соединения. Технологические бурты после сварки срезаются точением.

Монолитные роторы изготавливают из одной поковки точением. Они устанавливаются в основном на малоразмерных двигателях вертолетов. Конструкции таких роторов не технологичны.

В зависимости от способа соединения дисков с лопатками различают: монолитные диски (лопатки получают непосредственно на венце диска). Такие диски используют в ТНА и турбостартерах;

составные неразъемные (сварные или паяные);

разъемные с креплением лопаток в пазах диска. Такие диски могут иметь один или несколько венцов.

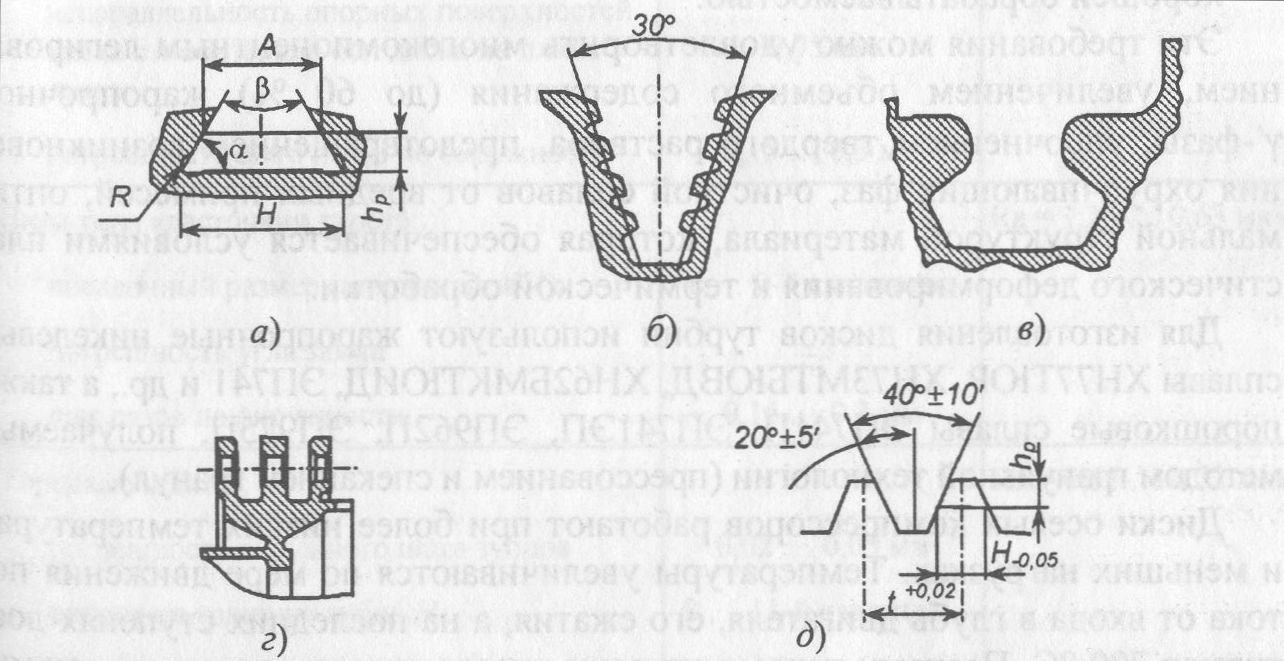

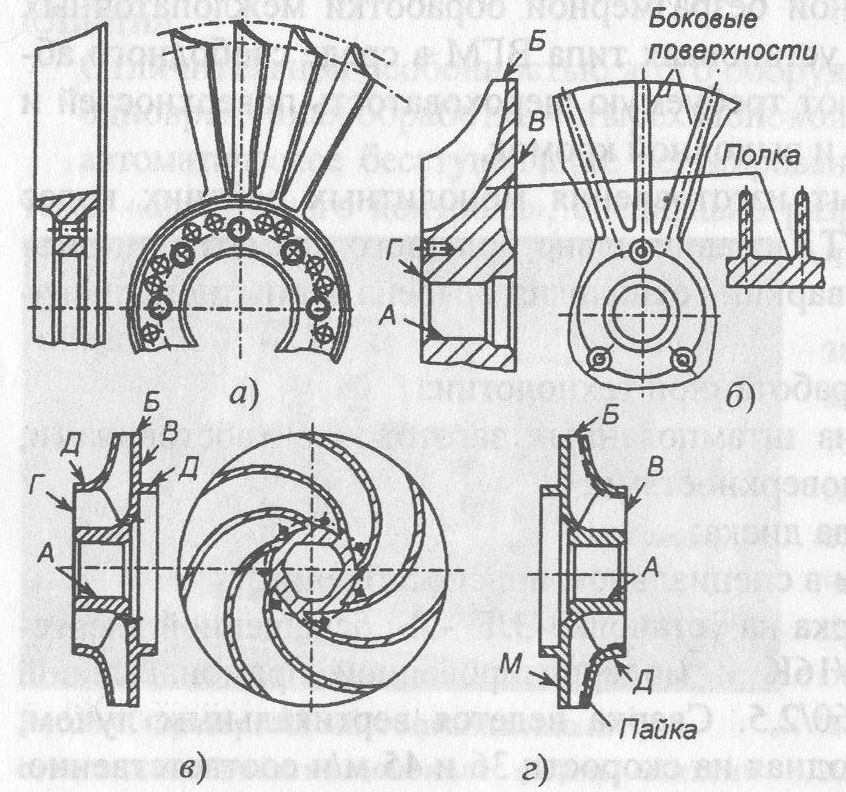

Крепление лопаток осуществляется, как правило, с помощью следующих видов пазов и элементов.

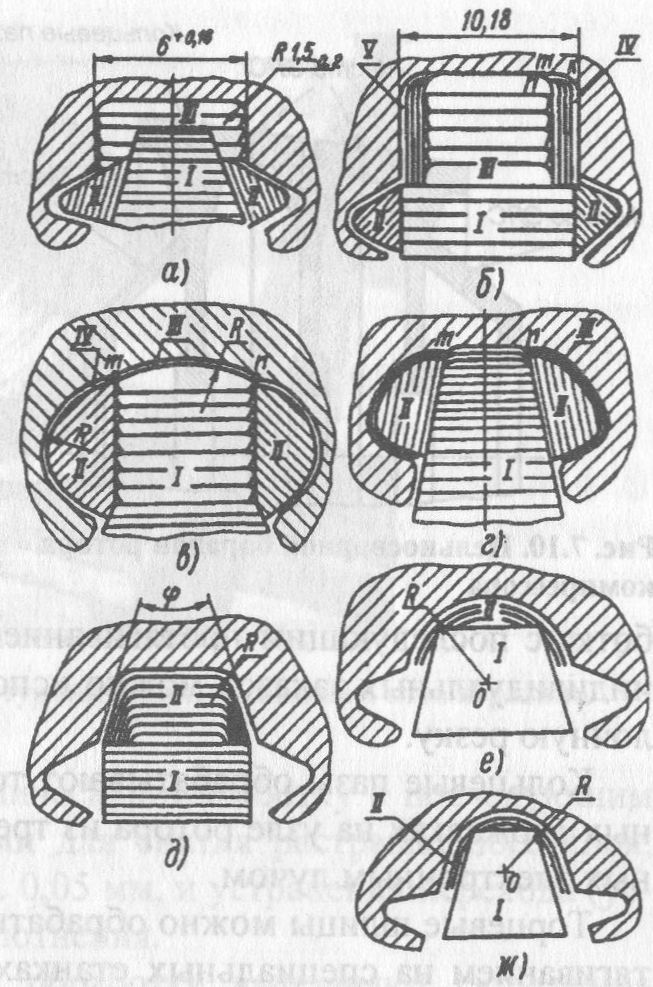

Пазы типа «ласточкин хвост» (рис. 3.1, а) используют для крепления лопаток в дисках компрессоров. Это технологичная конструкция паза. Пазы обычно обрабатываются протягиванием.

Рис. 3.1. Формы пазов в дисках для соединения с лопатками и торцевые шлицы для соединения дисков в ротор:

а - типа «ласточкин хвост»; б - елочного профиля; в - кольцевой паз типа «ласточкин хвост»; г - с шарнирным креплением; д- торцевые шлицы

Пазы елочного профиля (рис. 3.1, б) используются в основном для крепления лопаток на дисках турбины, иногда на дисках компрессора. Форма паза технологична. Пазы получают протягиванием.

Кольцевой паз типа «ласточкин хвост» представляет собой кольцевую проточку в ободе диска (рис. 3.1, в). Трудности изготовления таких пазов обусловлены необходимостью обеспечения точных углов при точении, сложностью или невозможностью контроля профиля паза. Отсюда меньшая технологичность.

Шарнирное крепление лопаток используется в сравнительно мало нагруженных роторах компрессоров (с малой частотой вращения) (рис. 3.1, д). Проточка пазов под проушины и обработка отверстий под штифты не вызывает больших затруднений, и этот вид крепления технологичен.

Технические условия на изготовление отдельных элементов дисков характеризуются величинами, приведенными в табл. 3.1.

Материалы дисков турбин должны обладать:

высокой прочностью и жаропрочностью в широком диапазоне температур;

низкой чувствительностью к концентрации напряжений;

высокой вязкостью;

высоким сопротивлением усталостному разрушению, в том числе малоцикловому;

высокой длительной прочностью и термической стабильностью;

хорошей обрабатываемостью.

Эти требования можно удовлетворить многокомпонентным легированием, увеличением объемного содержания (до 60 %) жаропрочной у'-фазы, упрочнением твердого раствора, предотвращением возникновения охрупчивающих фаз, очисткой сплавов от вредных примесей, оптимальной структурой материала, которая обеспечивается условиями пластического деформирования и термической обработки.

Для изготовления дисков турбин используют жаропрочные никелевые сплавы ХН77ТЮР, ХН73МТБЮВД, ХН62БМКТЮИД, ЭП741 и др., а также порошковые сплавы ЭП741П, ЭП741ЭП, ЭП962П, ЭП975П, получаемые методом гранульной технологии (прессованием и спеканием гранул).

Диски осевых компрессоров работают при более низких температурах и меньших нагрузках. Температуры увеличиваются по мере движения потока от входа в глубь двигателя, его сжатия, а на последних ступенях достигают 700 °С. Поэтому первые ступени иногда изготавливают из алюминиевых сплавов АК4-1, АК6-1, средние - из сталей 13Х12Н2В2МФА-Ш (рабочие температуры до 600 °С) и титановых сплавов ВТ18У, ВТЗЗ (рабочие температуры до 450 °С), а последние - из жаропрочных сплавов.

Таблица 3.1.

Элемент диска |

Требования по точности |

Требования по шероховатости |

Посадочные поверхности |

6 ... 7-й квалитеты |

Ra = 1,25 ... 0,32 мкм |

Лабиринтные канавки |

8 ... 10-й |

Ra = 2,5 ...1,25 мкм |

Отверстия под штифты |

8 ... 10-й |

Ra = 1,25 ...0,63 мкм |

Наружные и внутренние диаметры |

8 ... 11-й |

Ra = 2,5 ...1,25 мкм |

Остальные поверхности |

11 ... 12-й |

Ra = 2,5 ..1,25 мкм |

Биения наружных поверхностей относительно посадочных |

0,02 ... 0,1 мм |

|

Елочные пазы: |

|

Ra = 1,25 ... 0,63 мкм |

допуск на шаг зубцов |

0,02 мм |

|

допуск на ширину елочного паза |

0,02 ... 0,05 мм |

|

смещение опорных поверхностей елочного профиля одной стороны относительно другой |

0,02 ... 0,05 мм |

|

погрешность углов елочного профиля и трапеции паза |

±(5 ... 15') |

|

непараллельность опорных поверхностей замка относительно оси диска на длине замка |

0,05 мм |

|

погрешность шага пазов по окружности |

0,15 ... 0,3 мм |

|

Пазы типа «ласточкин хвост»: |

|

Ra = 1,25... 0,63 мкм |

посадочный размер (ширина паза А) |

8 ... 9-й |

|

погрешность угла замка |

±5' |

|

шаг пазов по окружности |

0,15 ... 0,3 мм |

|

Торцевые шлицы: |

|

Ra = 0,63 ... 0,32 мкм |

погрешность окружного шага зубцов |

0,02 ... 0,05 мм |

|

допуск на толщину зубца Н |

8 ... 11-й |

|

погрешность угла зубцов |

±10' |

|

Допуск на массу диска |

5 % расчетной массы диска |

|

3.2. ПОСТРОЕНИЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ИЗГОТОВЛЕНИЯ ДИСКОВ

ПОЛУЧЕНИЕ ЗАГОТОВОК

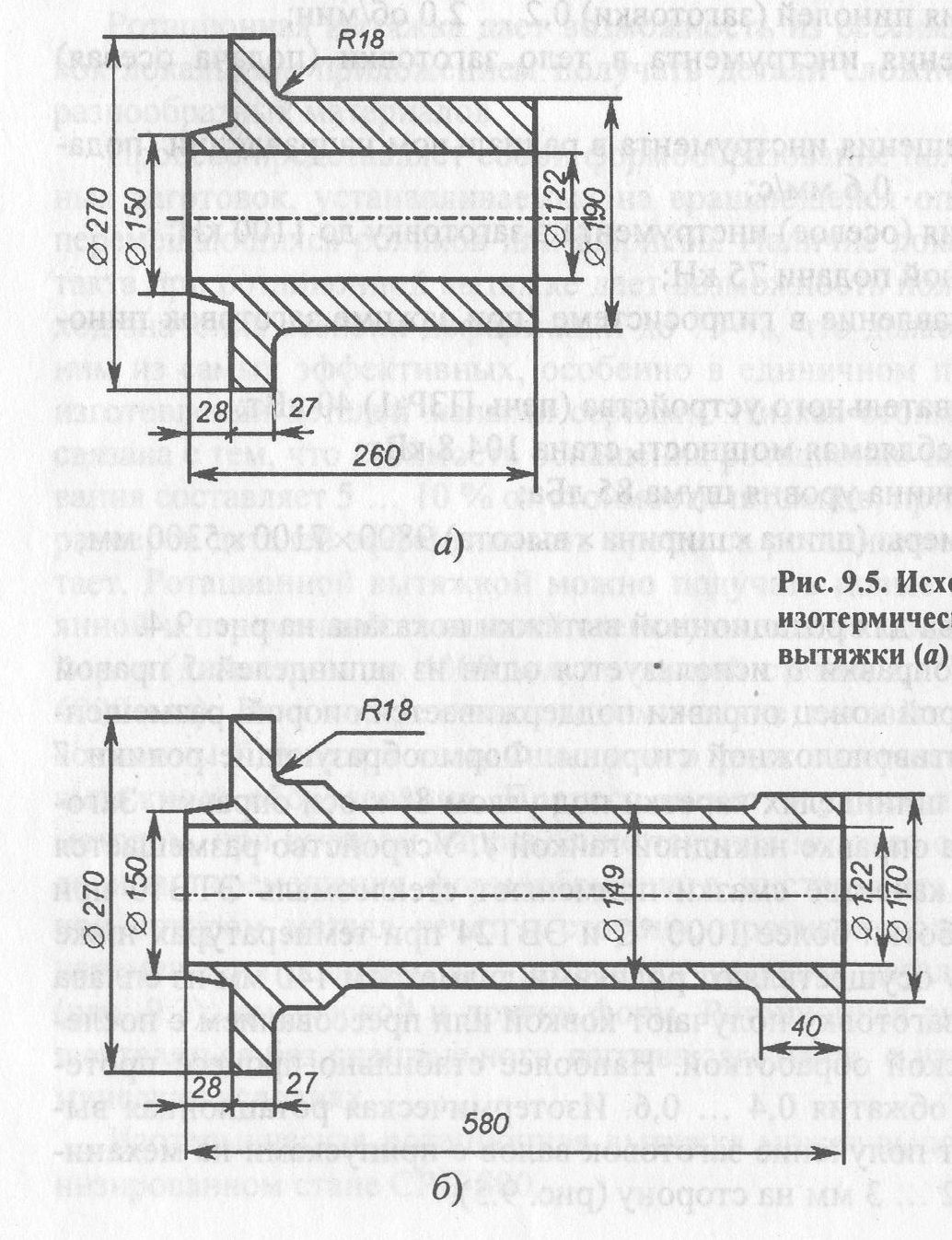

Заготовки дисков турбин и компрессоров получают штамповкой в закрытых штампах на ковочных машинах и мощных прессах. Форму заготовки стремятся максимально приблизить к форме готовых дисков. Припуски на механическую обработку обычно составляют 5 ... 6 мм на сторону, КИМ - около 0,1. Заготовки подвергают ультразвуковому контролю для выявления внутренних дефектов.

Для получения заготовок дисков используются также технологии горячего изостатического прессования порошков и гранул в газостате, обеспечивающие повышение КИМ, жаропрочности, пластичности и уменьшение веса. Этот способ предусматривает несколько этапов:

получение гранул.

При распылении расплавов на гранулы

имеет место очень высокая (до 106

°С/с) скорость кристаллизации, в результате

чего происходит измельчение выделений

![]() -

фазы и карбидов. Размеры гранул составляют

0,02 ... 0,4 мм. На их поверхностях не

допускается наличие загрязнений и

окисных пленок;

-

фазы и карбидов. Размеры гранул составляют

0,02 ... 0,4 мм. На их поверхностях не

допускается наличие загрязнений и

окисных пленок;

сортировка гранул по размерам и их очистка;

прессование дисков при температуре закалки сплавов в газостатах и давлении 200 МПа. Предварительно производится тщательная очистка среды от паров воды, кислорода и других газов;

термическая обработка после прессования.

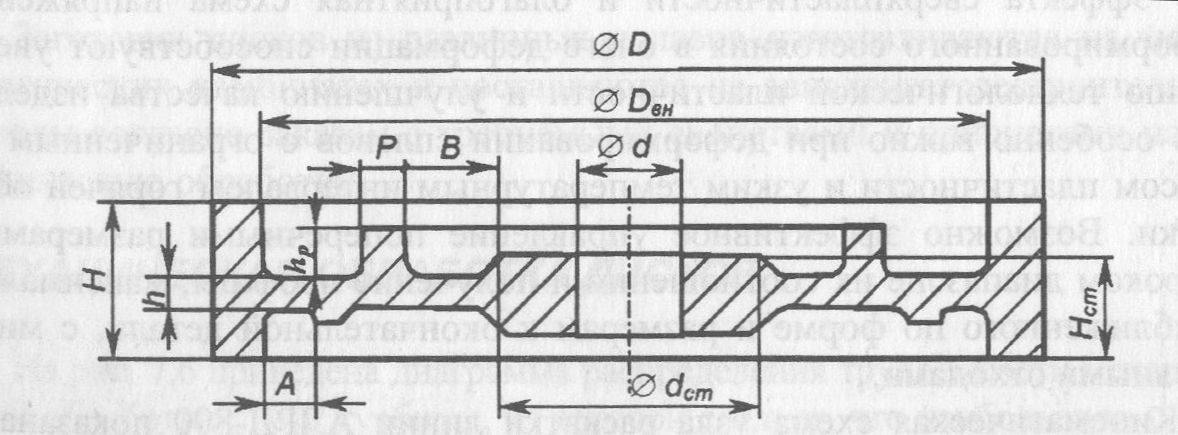

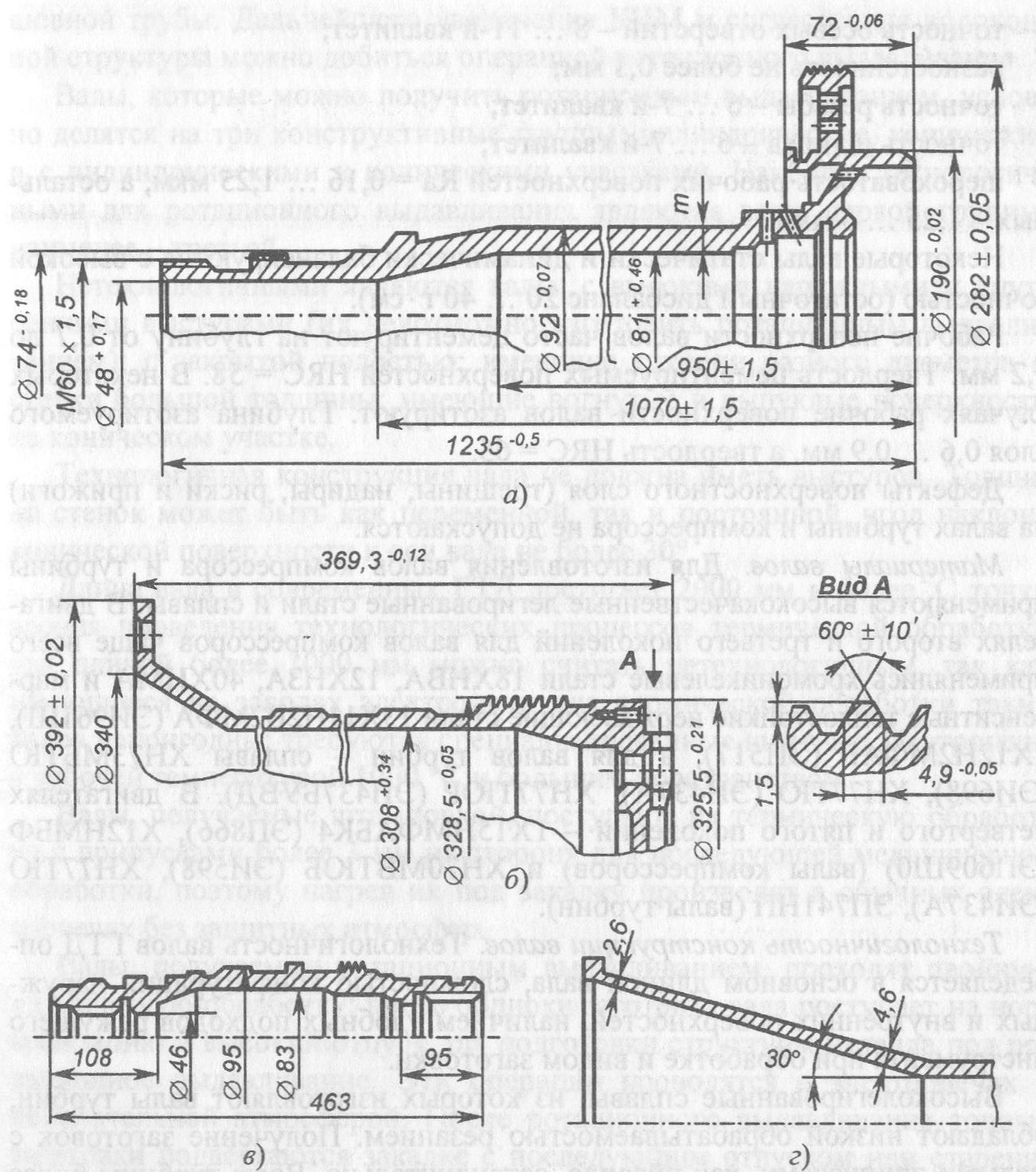

Для дисков компрессора отрабатываются технологии получения заготовок с регулируемой структурой методом изостатического прессования порошков с разными механическими свойствами. Применяются также изотермическая штамповка и раскатка заготовок дисков компрессора и турбины в условиях сверхпластичности. Типовые виды заготовок представлены на рис. 3.2.

Рис. 3.2. Типовые виды заготовок дисков, получаемые изотермической раскаткой

Применение раскатки в условиях сверхпластичности существенно расширяет технологические возможности процесса, в том числе за счет резкого снижения мощности оборудования, трудоемкости и расхода материалов.

На ММПП «Салют» раскатку осуществляют на автоматизированной линии АЛРД-800.

Раскатные ролики устанавливают в исходную позицию, т.е. подводят к раскатываемой заготовке до касания и отводят по двум основным координатам с учетом возможного температурного расширения, удлинения роликов и перемещения шпинделей при опрессовке. После выравнивания температуры в печи осуществляется опрессовка заготовки пинолями, окончательный подвод роликов в исходную позицию, заготовке придается холостое вращательное движение, и одной или двумя парами роликов осуществляется формообразование.

Типовой представитель

раскатного диска показан на рис. 3.3.

Характерные размеры элементов диска:

припуск: 2,0... 2,5 мм (на сторону);

![]() = 450 ... 800 мм; (

= 450 ... 800 мм; (![]() )/2

> 15 мм;

)/2

> 15 мм;

![]() = 40 ... 70 мм;

= 40 ... 70 мм;

![]() = 100 ... 350 мм; Н = 30 ... 100 мм;

= 100 ... 350 мм; Н = 30 ... 100 мм;

![]() = 30 ... 170 мм; р > 8 мм; hp

< 30 мм; hn

= 8 мм;

А >25 мм.

= 30 ... 170 мм; р > 8 мм; hp

< 30 мм; hn

= 8 мм;

А >25 мм.

Технические условия на изготовление:

штамповочные уклоны 5°;

предельные

отклонения на вертикальные размеры

![]() мм, диаметральные ± 1,0 мм, на наружный

диаметр

мм, диаметральные ± 1,0 мм, на наружный

диаметр

![]() мм;

мм;

маркировать ударным способом: шифр изделия, условный номер плавки, сплав;

направление вырезки образцов - хордовое;

допускаются дефекты на величину, равную половине припуска;

поверхность очистить дробеструйной или пескоструйной обработкой;

коробление до 1,0 мм;

радиусы переходов - 8 мм.

Рис. 7.3. Типовой представитель раскатного диска

Исходной заготовкой является шайба, на которую нанесено покрытие типа ЭВТ35, с подготовленной ультрамелкозернистой структурой. Процесс формообразования диска выполняется в нагретой печи. Существующая конструкция стана АЛРД-800 позволяет устанавливать заготовку в нагретую печь с помощью манипулятора, который обеспечивает захват заготовки со специально предусмотренного для этих целей стапеля из дополнительных печей для предварительного нагрева. В этом случае время прогревания заготовки сокращается до 10 ... 20 мин. Нагрев осуществляется до температуры деформации (для титановых сплавов 800 ... 1000 °С, жаропрочных никелевых сплавов 800 ... 1200 °С), затем выдерживается при этой температуре до полного прогревания заготовки по всему объему. После предварительного нагрева заготовку перемещают в печь для формообразования и зажимают между двумя шпинделями.

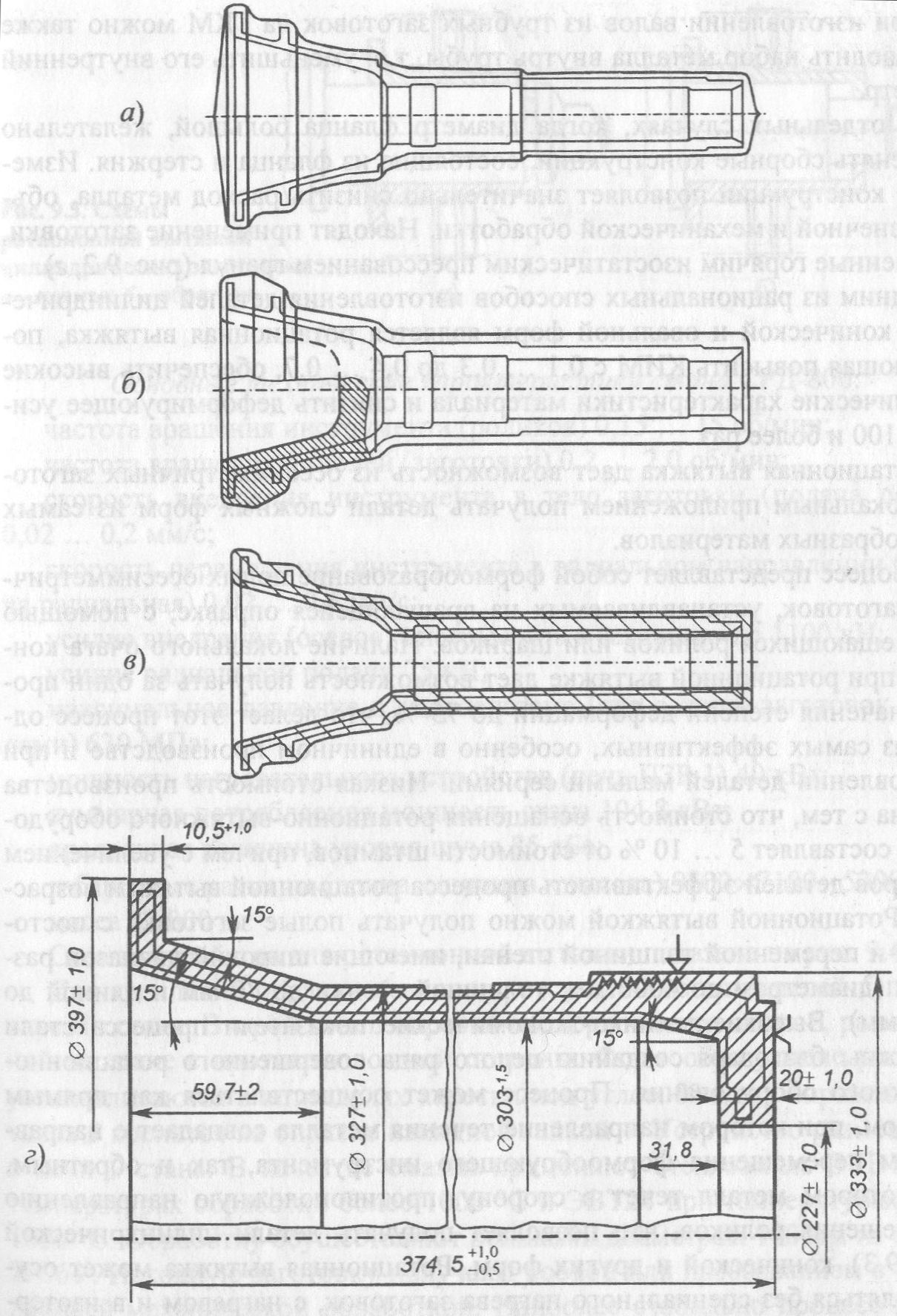

Ролик для изотермической раскатки заготовок дисков показан на рис. 3.4.

Рис. 3.4. Ролик для раскатки заготовок

Раскатка может осуществляться поперечным и продольным перемещением роликов одновременно или по отдельности. При этом обеспечивается подъем реборд, лабиринтных уплотнений, оформление полотна и обода диска. После окончательного формообразования заготовки ролики выводятся за пределы заготовки диска, а сама заготовка, закрепленная на оправке, удаляется манипулятором из зоны деформации после разжима шпинделей.

Изотермическая раскатка позволяет получать диски, наружный диаметр которых в 1,5 ... 2 раза превышает диаметр заготовки. Использование эффекта сверхпластичности и благоприятная схема напряженно- деформированного состояния в очаге деформации способствуют увеличению технологической пластичности и улучшению качества изделий. Это особенно важно при деформировании сплавов с ограниченным ресурсом пластичности и узким температурным интервалом горячей обработки. Возможно эффективное управление поперечными размерами в широком диапазоне их соотношений и получение профиля, максимально приближенного по форме и размерам к окончательной детали, с минимальными отходами.

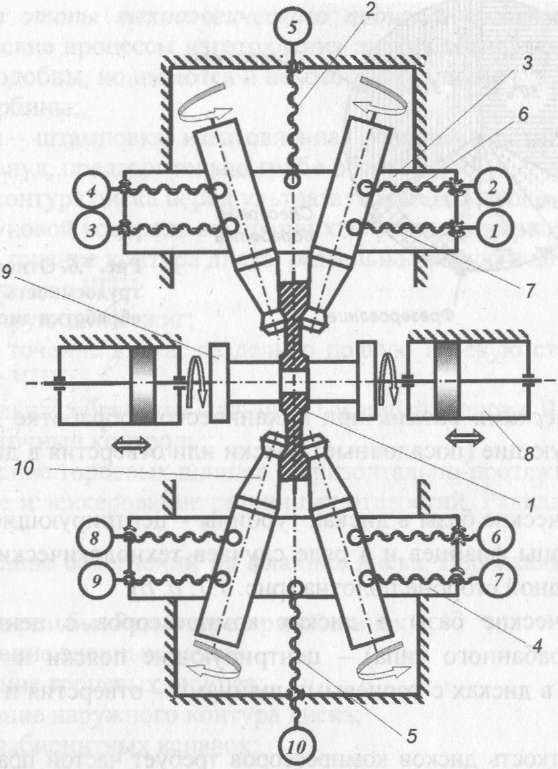

Кинематическая схема узла раскатки линии АЛРД-800 показана на рис. 3.5.

Рис. 3.5. Схема узла раскатки:

1 - раскатываемая заготовка диска; 2,5- механизм перемещения передней и задней кареток роликов; 3,4 - передняя и задняя каретки; 6, 7- механизмы угловой и поперечной подачи роликов; 8 - гидроцилиндр зажима заготовки; 9 - пиноль задняя; 10 - раскатной валок;

1-10 - координаты положения раскатных роликов

Заготовки дисков из различных сплавов изготавливаются на металлургических комбинатах и поставляются на авиадвигателестроительные заводы согласно заказам с требуемыми свойствами и припусками на механическую обработку.

МЕХАНИЧЕСКАЯ ОБРАБОТКА ДИСКОВ

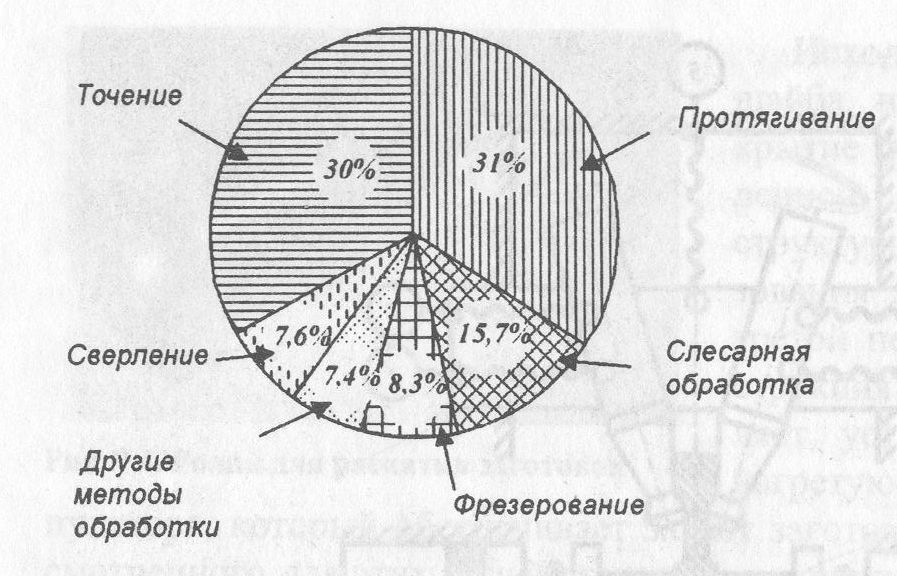

На рис. 3.6 приведена диаграмма распределения трудоемкости механической обработки диска турбины, из которой следует, что наибольшую трудоемкость имеют операции протягивания, точения и доводочной обработки.

Рис. 3.6. Относительная трудоемкость механической обработки диска турбины

Технологическими базами при механической обработке дисков являются центрирующие (посадочные) пояски или отверстия в диске и торцы (рис. 3.7).

Технологические базы в дисках турбины - центрирующие пояски или отверстия, торцы фланцев и в ряде случаев технологический бурт с отверстием на одной стороне полотна (рис. 3.7, а, б).

Технологические базы в дисках компрессоров с центрирующими поясками (барабанного типа) - центрирующие пояски и торцы диска (рис. 3.7, в), а в дисках с торцевыми шлицами - отверстия и торцы диска (рис. 3.7, г).

Малая жесткость дисков компрессоров требует частой правки технологических баз, в ряде конструкций дисков торцы обрабатывают до трех раз.

Основные этапы технологического процесса изготовления дисков. Технологические процессы изготовления дисков компрессора и турбины во многом подобны, но имеются и некоторые различия.

Диски турбины:

заготовка - штамповка, изготовленная горячим изостатическим прессованием гранул, предварительно грубо обточена;

точение контура диска перед ультразвуковым контролем;

ультразвуковой контроль внутренних дефектов материала заготовки;

черновое точение контура диска, раздельно правую и левую стороны. Токарный станок с ЧПУ:

стабилизирующий отжиг;

чистовое точение диска, раздельно правую и левую стороны. Токарный станок с ЧПУ;

окончательная обработка фланцев. Токарный станок с ЧПУ;

промежуточный контроль;

протягивание торцевых шлицев. Горизонтально-протяжной станок; сверление и зенкерование различных отверстий. Радиально-сверлильный станок;

фрезерование облегчений на фланцах диска. Вертикально-фрезерный станок;

нарезание резьбы. Резьбофрезерный станок;

протягивание елочных пазов;

шлифование торцевых шлицев;

полирование наружного контура диска;

точение лабиринтных канавок;

окончательный контроль, в том числе люминесцентный;

стабилизирующий отжиг в аргоне или вакууме;

деформационное упрочнение микрошариками сопряжений.

Диски компрессора:

заготовка - штамповка, полученная методом порошковой металлургии;

точение диска перед ультразвуковым контролем;

ультразвуковой контроль внутренних дефектов материала диска;

черновое точение контура диска, раздельно правую и левую стороны;

полирование наружного контура диска перед травлением;

травление и рентгеновский контроль внешних и внутренних дефектов материала диска;

стабилизирующий отпуск;

чистовое точение контура диска, раздельно правую и левую стороны;

окончательное точение контура диска, раздельно правую и левую стороны;

протягивание пазов типа «ласточкин хвост» или точение кольцевого паза для установки лопаток;

сверление и зенкерование различных отверстий;

подрезка торцов с обеих сторон;

полирование наружных поверхностей контура диска;

окончательный контроль.

Характерными операциями при изготовлении дисков являются: точение наружного контура (диафрагм, фланцев) и центрирующих поясков;

обработка пазов для лопаток и торцевых шлицев; сверление и зенкерование отверстий; фрезерование облегчений; полирование.

Черновая и чистовая обработка поверхностей наружного контура дисков производится на токарных станках с ЧПУ раздельно или одновременно с двух сторон.

Елочные пазы и пазы типа «ласточкин хвост» обрабатываются на горизонтально-протяжных станках или специальных протяжных станках. Диск закрепляется в делительном приспособлении, устанавливаемом прямо или под углом в зависимости от направления паза. Протягивание осуществляется, как правило, комплектом, состоящим из предварительных и окончательных протяжек. Число протяжек составляет 7 ... 12 шт. в зависимости от геометрических размеров паза.

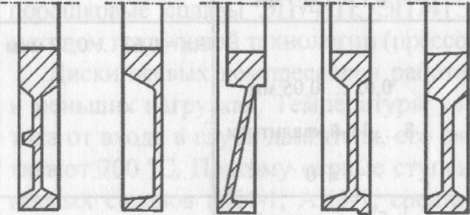

Формообразование пазов елочного профиля осуществляется по двум схемам резания: генераторной и профильной. Для получения требуемой шероховатости поверхности сложного профиля применяют протяжки, работающие по профильной схеме резания. Они обеспечивают более высокую точность обработки, чем протяжки, работающие по генераторной схеме. Из приведенной на рис. 3.8 схемы резания видно, что по первым шести переходам срезание припуска осуществляется по генераторной схеме резания, а окончательное формирование профиля - по профильной.

Рис. 3.8. Схема резания, применяемая при обработке пазов елочного профиля

Фасочные протяжки на зубьях паза (место II) работают на последнем переходе, поэтому заусенцы могут «завиваться» на окончательно обработанную поверхность зубьев, что нежелательно. Целесообразнее этот переход осуществлять перед профильной схемой резания, хотя это не всегда возможно из-за конструктивных особенностей паза.

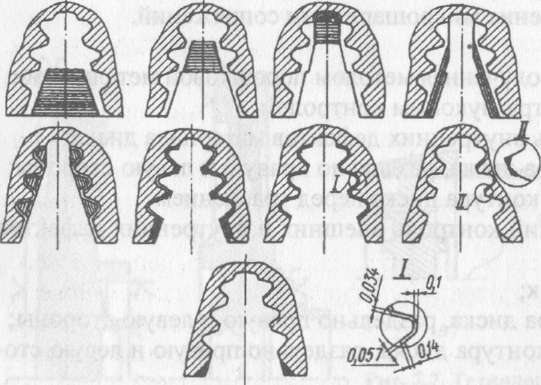

На рис. 3.9 показаны формы донышка пазов елочного профиля, применяющиеся в дисках турбин, и схемы их резания. Так, при конструктивной форме и небольших размерах донышка, представленного на рис. 3.9, а, применяется только генераторная схема резания.

Рис. 3.9. Формы донышка пазов елочного профиля и схемы их резания (I ... V - номера переходов)

Увеличение размеров паза (см. рис. 3.9, б) позволяет до некоторой степени условно применить профильную схему резания. Фактически схема резания остается генераторной, но профиль образуется главными режущими лезвиями трех протяжек III ... V.

Профили, представленные на рис. 3.9, в, г, образуются по двум схемам: на участке тп по генераторной схеме резания главной режущей кромкой, остальная часть профиля по профильной схеме резания. Рассмотренные конструктивные формы донышка в технологическом отношении неблагоприятны: при их обработке увеличивается число протяжек, в местах сопряжения элементов профиля т и п образуются выступы (рис. 3.9, в, г) и площадки в виде к-т-п (рис. 3.9, б), которые являются концентраторами напряжений (в этих местах шероховатость обработанной поверхности не соответствует заданной по чертежу).

Наиболее приемлемые

в технологическом отношении конструктивные

формы донышка показаны на рис. 3.9,

д ... ж. Они

дают возможность использовать профильную

схему резания одной протяжкой, избежать

указанных выше недостатков, повысить

качество обработанной поверхности

и стабилизировать его по всему профилю.

Так, на Казанском моторостроительном

заводе, изменив форму донышка елочного

паза с прямоугольной на трапецеидальную,

применяют для окончательной обработки

профиля донышка профильную схему

резания. Внедрение профильной схемы

резания с одновременной оптимизацией

режимов резания позволило улучшить

шероховатость Rz обработанной поверхности

до 1,25, повысить долговечность протяжек,

снизить максимальный уровень

остаточных растягивающих напряжений,

уменьшить глубину и степень наклепа

и повысить

![]() с 1600 ... 1700 до 1800 ... 2000 МПа.

с 1600 ... 1700 до 1800 ... 2000 МПа.

Для получения елочных пазов иногда применяется электрохимическая обработка с последующим протягиванием. В опытном производстве или для индивидуальных заказов можно использовать электроэрозионную проволочную резку.

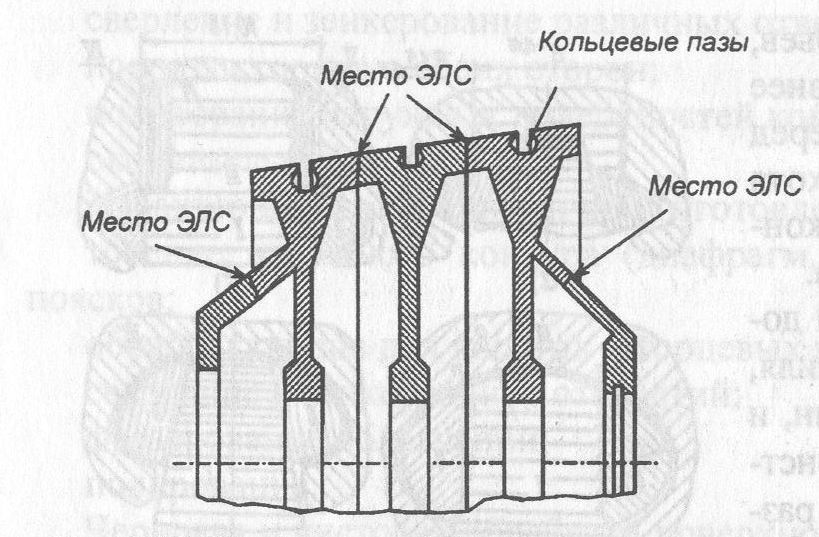

Кольцевые пазы обрабатывают точением набором резцов в специальных державках на узле ротора из трех и более дисков (рис. 3.10), сваренных электронным лучом.

Торцевые шлицы можно обрабатывать фрезерованием, круговым протягиванием на специальных станках, строганием или шлифованием фасонным абразивным кругом.

Рис. 3.10. Цельносварной барабан ротора компрессора

Отверстия во фланцах, диафрагмах и ступицах сверлятся по накладным кондукторам на обычных вертикально- или радиально-сверлильных станках.

При выполнении финишных операций используются дисковые щетки с ворсом из стальной проволоки сечением 1,2 ... 0,2 для снятия заусенцев и скругления кромок в пазах дисков и дисковые щетки с ворсом из морской травы для полирования кромок. Для этих целей применяется также обработка в псевдокипящем слое. Сущность процесса заключается во взаимодействии абразивных частиц с обрабатываемой поверхностью детали. Струя сжатого воздуха образует в камере, в которой размещены деталь и абразивный материал, кипящий слой абразива. Каждая частица обладает запасом кинетической энергии, которая, преобразуясь в работу резания, способствует отделению от обрабатываемой поверхности небольшой стружки. Микронагрев, вызываемый отделением стружки, устраняется потоком воздуха. Действие режущих кромок абразива непродолжительно и носит импульсный характер. В результате такой обработки получаются матовые поверхности без направленных рисок. Установка для обработки в псевдокипящем слое абразива приведена на рис. 3.11.

Рис. 3.11. Установка для обработки дисков турбин в псевдокипящем слое абразива

Можно использовать электрохимическую обработку с последующим полированием капроновыми щетками для снятия растравленного слоя, толщина которого составляет 0,02 ... 0,05 мм, и устранения перехода (уступа), образующегося на границе уплотнения.

С помощью электрохимической обработки выполняют скругления элементов пазов, радиус которых 0,5 ... 1,2 мм. В остальных случаях требуется слесарная доработка с применением бормашинок и ручная доработка шлифовальной шкуркой.

Основными технологическими направлениями повышения ресурса и надежности работы дисков компрессора и турбины являются деформационное упрочнение (виброупрочнение, струйно-гидравлический метод, обработка стальными или стеклянными шариками и др.); ионно-лучевая обработка наружных поверхностей.

Технический контроль дисков предусматривает проверку внутренних и внешних дефектов материала диска, геометрических размеров, формы и взаимного расположения поверхностей в соответствии с техническими условиями чертежа. Внешние дефекты проверяются визуально после травления и с помощью метода ЛЮМ-1. Внутренние дефекты диска определяются ультразвуковым методом. Размеры, форма и взаимное расположение поверхностей дисков контролируются механическими, оптико- механическими и пневматическими измерительными средствами. Елочные пазы проверяются с помощью проектора измерительного микроскопа, индикаторных приборов калибрами по роликам и на пневморотаметре. Для контроля пазов используются автоматизированные приборы.

4. ИЗГОТОВЛЕНИЕ МОНОКОЛЕС И КРЫЛЬЧАТОК

4.1. КОНСТРУКЦИИ И ТЕХНОЛОГИИ ПРОИЗВОДСТВА МОНОКОЛЕС

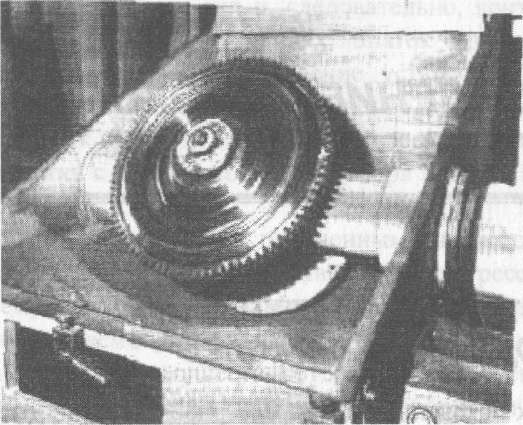

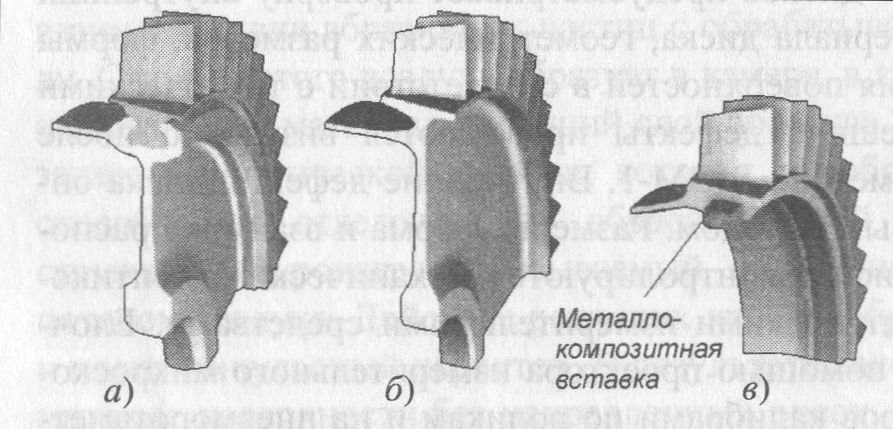

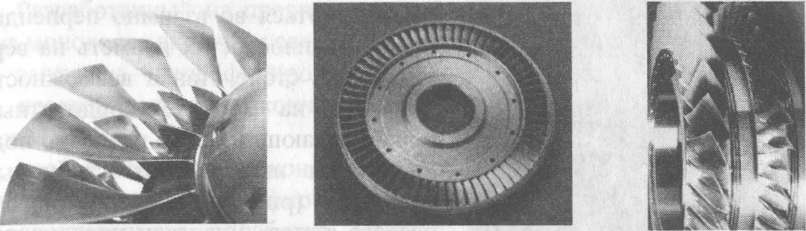

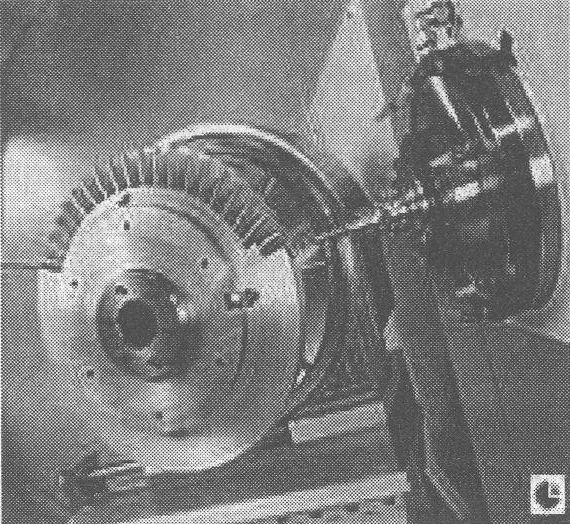

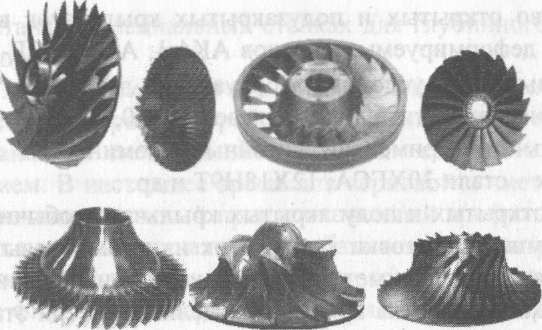

Для новых поколений ГТД характерной особенностью является замена традиционно используемых дисков с лопатками на моноколеса - бли- ски (от английского blisk: bladed disk) и аналогичные бездисковые кольцевые конструкции - блинги (от английского bling: bladed ring), рис. 4.1.

Для повышения жесткости, прочности и дополнительного облегчения конструкций типа блинг разработаны технологии кольцевых вставок из металлокомпозитов, например Ti-SiC (см. рис. 4.1).

Моноколеса и крыльчатки давно используются в производстве малых ГТД (для вертолетов, бизнес-авиации, наземной техники). Но только в последние годы их начинают применять для двигателей военной и гражданской авиации. Это обусловлено следующими причинами.

Рис. 4.1. Эволюция лопаточных машин:

a - традиционная конструкция; б - блиск; в - блинг

Моноколеса позволяют существенно уменьшить размеры обода диска за счет устранения замковых соединений и снизить вес конструкций типа «блиск» на -30 %, «блинг» на -70 %.

Стремление к повышению удельных параметров и одновременно создание компактных конструкций ГТД привело к тому, что несколько осевых ступеней компрессора стали заменять одним широкохордным моноколесом или крыльчаткой. Это позволяет увеличить угловую скорость вращения ротора (до 50 ... 80 тыс. об/мин) и напорность ступеней.

При уменьшении диаметра колес становится проблематичным размещение лопаток с хвостовиками на ободе диска.

Увеличение центробежных сил и, следовательно, контактных давлений и вибраций в замковых соединениях лопаток с диском приводит к фреттинг-коррозии, вызывающей снижение усталостной прочности и ускоряющей появление усталостных трещин, что в свою очередь способствует отрыву лопаток и выходу двигателя из строя. Снизить напряжения в соединении лопатки с диском можно благодаря применению высоконапорных моноколес.

Это связано также с успехами, полученными в области технологии обработки межлопаточных каналов, появлением прогрессивного оборудования и современным проектированием лопаточных машин.

Таким образом, несмотря на высокую трудоемкость изготовления, моноколеса имеют ряд преимуществ, которые на современном этапе позволяют им успешно конкурировать с осевыми сборными колесами компрессоров ГТД.

У двигателя пятого поколения EJ-200 ротор компрессора состоит из семи блисков, включая вентиляторный блиск с широкохордными лопатками. Несколько ступеней блисков имеет двигатель серии BRR 700. По мнению специалистов, отработанная технология изготовления моноколес в итоге оказывается экономически более выгодной, чем традиционное производство дисков и лопаток.

Западные производители ГТД используют для изготовления дисков три базовые технологии:

фрезерование лопаток в монолитной заготовке;

электрохимическая прошивка межлопаточных каналов после предварительного фрезерования или в монолитной заготовке;

сварка лопаток с диском методом линейной сварки трением.

Каждая из этих технологий имеет свои преимущества и недостатки и используется в зависимости от сложности формы лопаток, материала и габаритов.

Фрезерование блисков является традиционным способом. Он особенно эффективен при опытном производстве. В серийном производстве этот метод может быть экономически выгоден при изготовлении титановых блисков сравнительно небольших размеров. Блиски из высокопрочных сталей и никелевых сплавов получать фрезерованием неэффективно вследствие низкой обрабатываемости этих материалов. Фрезерованием невозможно получить очень тонкие лопатки. При изготовлении блиска из титанового сплава диаметром 500 мм, имеющего 85 лопаток с хордой 33 мм, одна лопатка фрезеруется в течение 15 мин. Скорость резания при черновой обработке составляет 100 м/мин, а при чистовой 300 м/мин. Такие высокие скорости резания, полученные путем оптимизации условий обработки, позволили увеличить производительность фрезерования на 50 %. Шероховатость рабочих поверхностей лопаток после фрезерования составляет Ra = 1,5 мкм. После фрезерования ручные доводочные работы не выполняются. В качестве финишной обработки используется виброполирование, а для предварительного прорезания пазов - абразивная струйная резка.

Электрохимическая обработка является эффективным способом серийного производства блисков средних и малых размеров. К достоинствам ЭХО можно отнести высокую стабильность, производительность, отсутствие износа электродов. При использовании ЭХО не требуется ручная доработка поверхностей. Современное технологическое оборудование позволяет эффективно автоматически контролировать параметры процесса. В то же время возникает ряд сложностей при подготовке производства. Это касается в первую очередь оптимизации формы электрода, выполняемой опытным путем в несколько итераций (до настоящего времени отсутствуют эффективные методики расчета формы электрода для таких сложных поверхностей, как лопатки). Требуется квалифицированный опытный персонал. Перед чистовой ЭХО пазы между лопатками могут быть предварительно получены фрезерованием или струйно-абразивной резкой.