- •1. Прогрессивные и перспективные технологии заготовительного производства и получения неразъемных соединений

- •1.1. Спрейное и центробежное спрейное литье

- •1.2. Горячее изостатическое прессование

- •2. Изготовление лопаток

- •2.1. Конструктивные особенности и технические условия на изготовление лопаток компрессора

- •2.2. Построение технологического процесса изготовления лопаток компрессора

- •2.3. Конструктивные особенности и технические условия на изготовление лопаток турбины

- •2.4. Построение технологических процессов изготовления лопаток турбины

- •Параметры исходных производящих реечных контуров

- •7. Изготовление корпусных деталей

- •7.1. Конструкции крупногабаритных корпусов и построение технологического процесса

- •7.2. Назначение и конструктивные особенности среднегабаритных корпусов коробчатого типа

- •7.3. Построение технологических процессов изготовления коробок приводов

- •7.4. Построение технологического процесса обработки сборочных единиц

- •7.5. Специфика изготовления корпусных деталей из композиционных материалов

2.2. Построение технологического процесса изготовления лопаток компрессора

ЗАГОТОВКИ ЛОПАТОК

Заготовительные технологические процессы производства заготовок лопаток ГТД должны обеспечивать:

требуемые геометрические размеры с необходимыми минимальными припусками;

возможность получения заготовок из теплостойких сталей, титановых и жаропрочных сплавов;

оптимальные структуру и физико-механические свойства материала;

предотвращение появления потенциальных очагов разрушений;

минимальную материалоемкость; минимальную себестоимость и трудоемкость;

минимальную последующую механическую обработку; минимальный объем ручных работ.

В заготовительных цехах моторостроительных предприятий отрасли штампуются заготовки лопаток компрессора длиной до 300 мм. Заготовки больших размеров поступают с металлургических предприятий.

В настоящее время в производстве заготовок лопаток компрессора можно выделить следующие основные группы технологических процессов:

штамповка на винтовых и кривошипных горячештамповочных прессах;

изотермическая штамповка;

высокоскоростное выдавливание;

холодное и горячее (изотермическое) вальцевание.

Основные операции получения заготовок лопаток компрессора из теплостойких сталей, титановых и жаропрочных сплавов и применяемое оборудование приведены в табл. 2.1.

Штампованные заготовки лопаток получают из горячекатаных прутков. Шероховатость поверхности исходных заготовок перед штамповкой должна быть не ниже Rz = 40 мкм.

Трещины, волосовины, забоины и другие дефекты не допускаются. Мерные обточенные заготовки проходят 100 %-й ультразвуковой контроль.

Чтобы обеспечить наибольшее значение коэффициента использования металла (КИМ) и сокращение количества переходов при штамповке, прибегают к фасонированию заготовок под последующую штамповку. Целью фасонирования является перераспределение объема исходной заготовки между хвостовиком и пером.

Таблица 2.1 |

||||

|

|

Способ получения заготовки |

||

№ |

Операции |

Высокоскоростное выдавливание |

Деформирование в изотермических условиях |

Штамповка на винтовых прессах или КГШП |

1 |

Алитирование исходных заготовок из сталей и жаропрочных сплавов |

- |

Установка типа УНПЭ1 |

|

2 |

Нанесение эмалей и других защитно-смазочных покрытий на заготовки из титановых сплавов |

- |

Установка типа НЗС-1 |

|

3 |

Нагрев (выполняется перед каждой деформирующей операцией) |

Индукционная бариевая ванна ВИС-70 |

Механизированная электропечь с защитной атмосферой |

|

4 |

Выдавливание |

- |

Пресс К1230 (1 МН) или ГКМВ1132 (1,6 МН) |

|

5 |

Высадка (электровысадка выполняется без предварительного нагрева заготовок). Может заменить операцию № 4 |

- |

Горизонтально ковочные машины (ГКМ) моделей В1132 (1.6 МН), В1134 (2,5 МН), В1136 (4МН), В! 138 (6,3 МН) или элеюровы- садочная машина HG-125/560 «Хазенклевер» (ФРГ) |

|

6 |

Горячая вальцовка (вместо операции № 9 предварительная штамповка) |

- |

Ковочные вальцы моделей С1335, С1336 |

|

7 |

Продольная периодическая прокатка (может заменить операции № 4... 8) |

- |

Прокатный стан ЧСП-2 |

|

8 |

Высокоскоростное выдавливание |

Высокоскоростной молот ВСМ-27 (1,6 ... 2,5 т.м) |

- |

|

9 |

Штамповка предварительная |

- |

Винтовые прессы или КГШП (10, 16,25,40 МН) |

|

10 |

Штамповка окончательная |

- |

Гидропресс ПА-2638 (6,3 МН), УИС-280 |

Винтовые прессы или КГШП (10, 16, 25, 40 МП) |

11 |

Обсечка облоя |

- |

Пресс К9532 (1,6 МН) |

|

12 |

Калибровка |

- |

Гидропресс ПА-2638 (6,3 МН) с УИС-280 |

Винтовые прессы (10, 16,25,40 МН) |

13 |

Удаление облоя на хвостовике |

Отрезной станок |

- |

|

14 |

Очистка поверхностей заготовок корундовыми частицами (для титановых сплавов) и стальными частицами (для сталей) |

Пескоструйная камера |

||

15 |

Травление для удаления газонасыщенного слоя. Размерное травление (выполняется для высокоточных заготовок) |

Ванна |

||

16 |

Термообработка |

Механизированная электропечь с защитной атмосферой |

||

Высокотемпературный отжиг заготовок лопаток из сплавов ВТЗ-1, ВТ8, ВТ9, В18, ВТ20. Низкотемпературный отжиг для сплавов ВТЗ-1, ВТ8, ВТ9. Для теплостойких сталей и жаропрочных сплавов: нормализация, высокий отпуск, закалка, отпуск |

||||

17 |

Окончательный контроль геометрии заготовок, твердости, механических свойств и структуры |

Оптико-механический прибор ПОМКЛ-4 (или КИМ), прибор «Роквелл», микроскоп |

||

На предприятиях отрасли освоены следующие методы фасонирования заготовок:

высадка на горизонтально-ковочных машинах (ГКМ);

электровысадка заготовок;

горячее вальцевание;

периодическая прокатка.

Высадка на ГКМ. Наиболее распространенный в настоящее время способ фасонирования предварительных заготовок. Обладает низким КИМ.

Стержень высаженной заготовки имеет постоянное поперечное сечение, величина которого выбирается по максимальному сечению пера заготовки лопатки из условия устойчивости заготовки при высадке хвостовой части. Поэтому при последующей штамповке образуется значительный заусенец; КИМ не превышает 0,25.

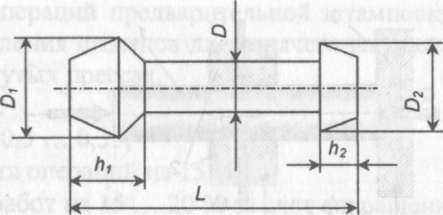

На рис. 2.7 показан эскиз высаженной на ГКМ заготовки лопатки компрессора с двумя хвостовиками.

Рис. 2.7. Заготовка после высадки на ГКМ

Нагрев заготовок под высадку выполняется в механизированных электрических печах с защитной атмосферой.

Целесообразно сочетать высадку на ГКМ с последующей вальцовкой на ковочных вальцах.

Электровысадка - это технологическая операция горячего деформирования, предназначенная для получения утолщений на стержневых заготовках лопаток компрессора.

Операции электровысадки присущи следующие особенности:

электроконтактный нагрев используется только для деформируемой части заготовки;

деформация осуществляется одновременно с нагревом заготовки.

Электровысадку выполняют на специальных электровысадочных машинах, работающих в полуавтоматическом режиме. Загрузка и съем заготовки осуществляются вручную или с помощью устройств, не входящих в состав машины, а сам рабочий цикл - автоматически по заданному режиму. Для электровысадки стержневых заготовок лопаток компрессора из легированных сталей и титановых сплавов используются, в частности, машины HG-125/560 фирмы «Хазенклевер» (ФРГ) с усилием деформирования до 0,25 МН и трансформатором электроконтактного нагрева мощностью 125 кВА.

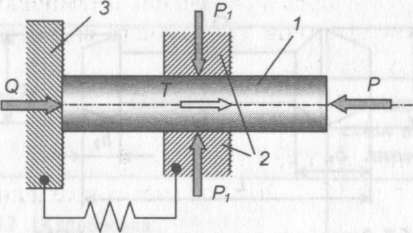

На рис. 2.8 показана схема операции электровысадки.

Рис. 2.8. Схема электровысадки

Заготовку 1 зажимают в радиальных контактах 2 постоянной по величине силой Р1 и прижимают к упорному контакту 3 высадочным ползуном, развивающим постоянное усилие Р. Одновременно через часть заготовки, размещенную между упорным контактом 3 и радиальными контактами 2, пропускают электрический ток. По мере разогрева этой части заготовки снижается сопротивление ее материала деформированию, и когда сила Р оказывается достаточной, осуществляют высадку. Одновременно заготовку 1 проталкивают между радиальными контактами 2, преодолевая силу трения Т. Таким образом, сила деформирования равна Q = Р - Т. В процессе утолщения упорный контакт 3 может с заданной скоростью отходить влево.

Выбор регулируемых параметров цикла электровысадки осуществляется экспериментально. Правильность выбора оценивают по форме и размерам набранного утолщения и по результатам контроля структуры металла в высаженной части заготовки. С помощью электровысадки можно набирать утолщение как на конце, так и в средней части заготовки. В последнем случае используют две пары радиальных контактов.

Операция электровысадки обладает рядом преимуществ перед операцией высадки на горизонтально-ковочных машинах, а именно:

она не требует нагревательного оборудования (печи);

утолщение осуществляется за один переход независимо от его объема, при этом нет опасности потери устойчивости, так как материал заготовки подают в зону нагрева и высадки постепенно;

поскольку время нагрева и высадки относительно невелико (0,5 ... 2,0 мин), нет заметного окалинообразования и изменения химического состава поверхностного слоя заготовки;

технологическая оснастка значительно проще и дешевле, чем в случае высадки на ГКМ.

Горячее вальцевание на ковочных вальцах является одним из эффективных процессов фасонирования заготовок лопаток компрессора. Оно обеспечивает оптимальное перераспределение металла по длине заготовки, более равномерную деформацию по поперечным сечениям и длине заготовки лопатки, минимальный выход металла в заусенец при штамповке и как следствие повышение КИМ. В этом случае, по существу, отпадает необходимость в предварительной штамповке.

В качестве оборудования для горячего вальцевания используются консольные ковочные вальцы моделей С1335 и С1336.

Горячее вальцевание позволяет получать заготовки лопаток с малыми припусками по перу при высоком качестве структуры материала, сократить количество переходов штамповки и тем самым освободить дорогостоящее оборудование (винтовые прессы и КГШП) от операций предварительной штамповки. Кроме того, трудоемкость изготовления штампов для горячего вальцевания в 2,5 раза ниже, чем на упомянутых прессах.

Горячее вальцевание позволяет:

повысить КИМ с 0,2 ... 0,25 до 0,3 ... 0,35;

снизить трудоемкость кузнечных операций на 15 %;

снизить трудоемкость ручных работ на 15 ... 20 % за счет сокращения зачистных операций.

Продольную периодическую прокатку применяют в качестве промежуточной операции для последующей штамповки заготовок лопаток компрессора.

Профильная периодическая прокатка имеет следующие преимущества перед другими методами обработки металлов давлением:

высокая производительность, которая обеспечивается непрерывным вращением инструмента, при этом формообразование происходит одновременно с перемещением заготовки;

высокая стойкость инструмента по причине кратковременного контакта заготовки и деформирующего инструмента;

низкие затраты на исходную заготовку, поскольку из нее получают несколько фасонированных заготовок.

Периодическая прокатка является универсальным методом. С ее помощью можно получать заготовки лопаток различных конструкций, в частности с одним и двумя хвостовиками.

Технологический процесс периодической прокатки содержит следующие основные операции:

резка прутка на исходные заготовки;

нанесение защитно-смазочных покрытий;

нагрев заготовок;

подкат;

периодическая прокатка.

Нагрев исходных прутковых заготовок в зависимости от физико-химических свойств материала производится в камерных электропечах или индукционных установках.

Защитно-смазочные покрытия (ЗСП) наносят на прутковые заготовки для защиты металла от окисления, обезуглероживания, газонасыщения и выгорания легирующих элементов при нагреве под деформирование, а также в качестве эффективной смазки и теплоизоляции.

Защитно-смазочные покрытия выбираются в зависимости от марки обрабатываемого материала (табл. 2.2).

Таблица 2.2

Материалы заготовки |

Режимы нагрева |

Марка защитного покрытия |

|

Температура, °С |

Время, ч |

||

Титановые сплавы |

950 ... 1050 |

1 |

ЭВТ-24, стекло 36 |

Никелевые сплавы |

1080 ... 1130 |

2 |

ЭВТ-53 |

Коррозионно-стойкие сплавы |

1200 |

2 |

ЭВТ-100 |

При прокатке на станке типа 4СП-2 длина исходной заготовки определяется рабочим пространством нагревательного устройства, но не должна превышать 1800 мм.

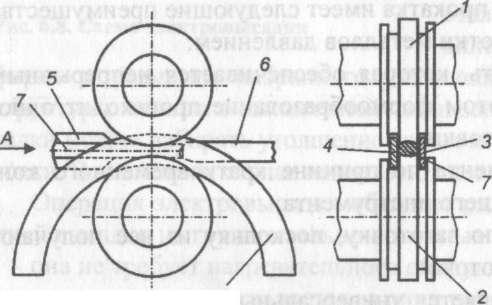

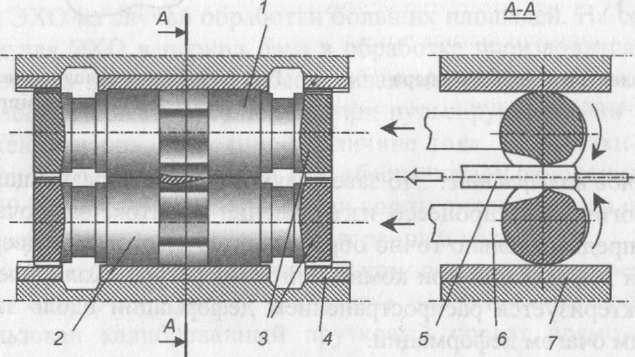

Схема закрытой периодической прокатки показана на рис. 2.9. Рабочие кольца (валки) имеют ручьи, профиль и размеры которых рассчитаны исходя из формы и размеров получаемых заготовок. За один полный оборот рабочих колец 1 и 2 прокатывается и отделяется от исходной заготовки несколько заготовок лопаток. Ограничительные' элементы 3, 4 препятствуют образованию облоя. Продольную периодическую прокатку целесообразно использовать при большой программе выпуска изделий.

Рис. 2.9. Конструкция стана закрытой прокатки 4СП-2:

1,2 - рабочие кольца (валки); 3,4 - ограничительные элементы; 5,6- вводная и выводная проводки соответственно; 7-заготовка

Изотермическая штамповка позволяет получать за один или несколько переходов высокоточные заготовки лопаток разных конфигураций и размеров, включая заготовки лопаток с антивибрационными полками. В качестве деформирующего оборудования применяют универсальные гидравлические прессы с регулируемой скоростью рабочего хода ползуна или специализированные прессы (модели ПА2634, ПА2638, ПА2642) с усилием 2,5; 6,3 и 16 МН.

Технологический маршрут получения заготовок лопаток компрессора с антивибрационной полкой (из сплава ВТЗ-1) представлен в табл. 2.3.

Таблица 2.3

№ п/п |

Наименование основных операций |

Температура нагрева заготовок в печах, °С |

Температура нагрева штампов, °С |

Деформация, % |

Оборудование |

1 |

Фасонирование исходной заготовки электровысадкой или высадкой на ГКМ |

|

|

|

Электровысадочная машина «Газенклевер» или ГКМ мощности 2.5 МН |

2 |

Предварительная штамповка |

930 ± 10 |

150... 200 |

50 ... 60 |

Винтовой пресс или КГШП мощности 1,6 МН |

3 |

Изотермическая штамповка |

930 ± 10 |

930 ± 10 |

40 ... 60 |

Гидропресс ПА-2638 мощности 6.3 МН с УИС-280 |

4 |

Обрезка облоя |

850 ± 30 |

130 ... 150 |

|

Пресс мод. К9532 мощности 1.6 МН |

5 |

Термообработка (отжиг 900 0С в течение 1 ч) |

|

|

|

Электропечь с защитной атмосферой |

6 |

Изотермическая калибровка |

920 ± 10 |

920 ± 10 |

до 10 |

Гидропресс ПА-263 мощности 6.3 МН с УИС-280 |

7 |

Термообработка (отжиг 650…680 0С в течение 2 ч) |

|

|

|

Электропечь с защитной атмосферой |

8 |

Травление для снятия альфированного слоя |

|

|

|

Травильная ванна |

9 |

Контроль геометрии |

|

|

|

Прибор ПОМКЛ или координатно- измерительная машина |

Технологический процесс включает ряд вспомогательных операций: нанесение защитно-смазочных покрытий, межоперационную зачистку возможных дефектов поверхности, межоперационный контроль и др.

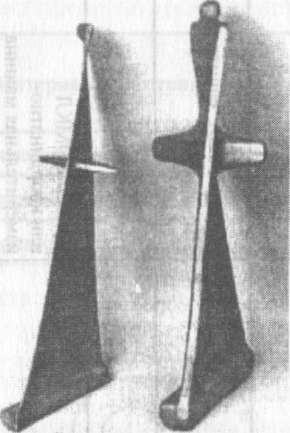

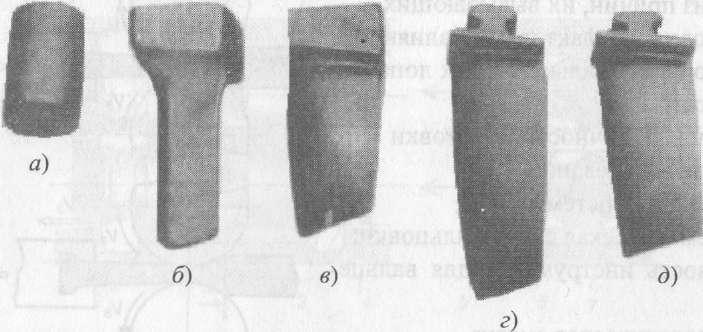

На рис. 2.10 приведены фотографии титановых лопаток компрессора, полученных традиционной и изотермической штамповками.

Рис. 6.10. Заготовки титановых лопаток:

а - изотермическая штамповка; б - обычная штамповка

Высокоскоростное выдавливание заключается в пластическом формоизменении металла вследствие деформирующего усилия инструмента, движущегося со скоростью порядка нескольких десятков метров в секунду. Высокие скорости деформирования создают более благоприятные схемы напряженного состояния, что улучшает условия течения металла и способствует заполнению труднодоступных мест формообразующей полости штампа.

Основные преимущества метода применительно к производству лопаток: возможность получения заготовок с тонкими кромками; практически исключается теплообмен между заготовкой и штампом и уменьшается трение между поверхностями заготовки и штампа.

Высокоскоростное выдавливание используется для получения точных заготовок лопаток длиной до 150 мм из титановых сплавов и жаропрочных сталей. Припуск по перу для лопаток из жаропрочных сталей составляет 0,05 ... 0,25 мм, а для лопаток из титановых сплавов - 0,2 ... 0,6 мм на сторону.

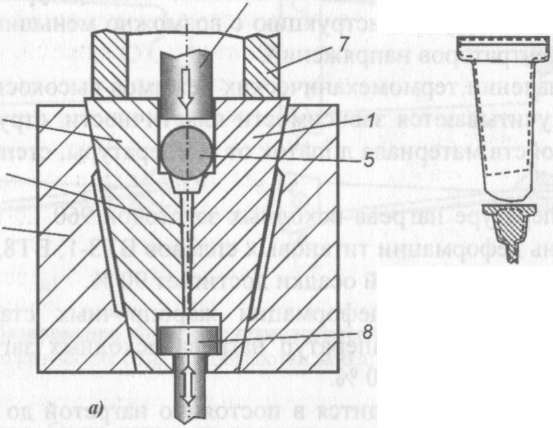

Принципиальная схема высокоскоростного выдавливания приведена на рис. 2.11. Матрица состоит из двух элементов 1,2 и в сборе имеет коническую наружную посадочную поверхность, по которой устанавливается корпус 4. На плоскости разъема матрицы выполнена гравюра штампа (ручей), определяющая форму пера заготовки лопатки. Процесс формирования заготовки происходит при высокоскоростном ударе бойка по предварительно нагретой до требуемой температуры исходной заготовке. Для извлечения заготовки служит тяга 8, при подъеме которой происходит разъем матрицы. После извлечения отштампованной заготовки, смазки гравюры и втягивания матрицы в гнездо корпуса штампа 6 цикл повторяется.

2

3

4

Рис. 2. 11. Принципиальная схема высокоскоростного вылавливания (а) и получаемая заготовка (б): 1,2 - разъемные элементы матрицы; 3 - ручей; 4 - корпус; 5 - исходная заготовка; 6 - деформирующий боек; 7- прижим матрицы; 8 - тяга

Энергию удара изменяют в пределах от 25 до 250 кДж. Максимальная скорость соударения 35 ... 40 мс.

Потребная работа деформации определяется по формуле

![]()

где А - работа деформирования, кДж;

к - коэффициент, зависящий от формы и размеров заготовки лопатки (определяется по номограммам);

![]() - динамический

предел текучести материала лопаток при

начальной температуре деформирования,

МПа;

- динамический

предел текучести материала лопаток при

начальной температуре деформирования,

МПа;

![]() - выдавливаемый

объем материала, мм .

- выдавливаемый

объем материала, мм .

Для точной горячей штамповки заготовок лопаток компрессора, в частности, используются штамповочные бесшаботные высокоскоростные молоты модели ВСМ-2, имеющие следующие основные параметры:

расчетная энергия удара 15 ... 25 кДж;

максимальная скорость соударения движущихся частей 40 м/с;

рабочее давление газа в камере 1... 12 МПа;

высота наковальни 465 мм;

габаритные размеры молота в плане 800 х 1400 мм2;

высота над уровнем пола 2850 мм.

В процессе высокоскоростного выдавливания точных заготовок лопаток на штамповую оснастку действуют значительные динамические нагрузки, а на гравюру матрицы и высокие температуры. Поэтому она должна иметь жесткую конструкцию с возможно меньшим числом деталей без концентраторов напряжений.

При назначении термомеханических режимов высокоскоростного выдавливания учитываются зависимости пластичности, структуры и механических свойств материала лопаток от температуры, степени и скорости деформации.

При температуре нагрева исходных заготовок 960 ... 1050 °С допустимая степень деформации титановых сплавов ВТЗ-1, ВТ8, ВТ9, ВТ18У в условиях высокоскоростной осадки достигает 90 %.

Допустимая степень деформации жаропрочных сталей ЭИ961Ш, ЭП51ТШ в диапазоне температур нагрева исходных заготовок 830 ... 1220 °С составляет более 90 %.

Выдавливание производится в постоянно нагретой до 300 ... 350 °С матрице. Перед выдавливанием каждой заготовки гравюру вставок покрывают слоем коллоидно-графитового препарата. Нагрев исходных заготовок проводят в расплавах солей.

Рациональные области применения рассмотренных технологических процессов выбираются с учетом себестоимости, физико-механических и технологических свойств материалов, технологии последующей обработки и многих других факторов.

ОСНОВНЫЕ ОПЕРАЦИИ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ИЗГОТОВЛЕНИЯ ЛОПАТОК КОМПРЕССОРА

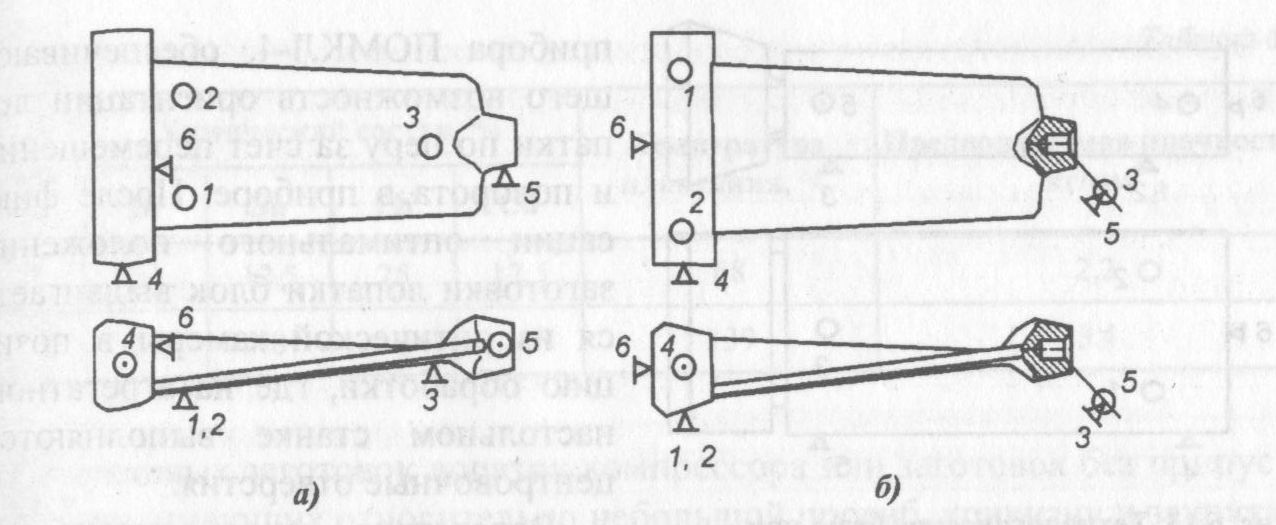

Базирование заготовок лопаток. Качество лопаток, особенно получаемых из заготовок с малыми припусками, в большой степени зависит от технологических баз, обеспечивающих правильное распределение припуска по поверхностям профильной части пера. Обычно назначаются следующие черновые технологические базы (рис. 2.12, а).

Установочная база. Опорные точки назначаются в двух сечениях пера лопатки со стороны спинки: две точки (/, 2) в комлевом сечении и одна (3) в торцевом, ориентирующие перо лопатки в поперечном направлении. Для лопаток с двумя хвостовиками эти точки выбираются в прикомлевых сечениях.

Направляющая база. Одна точка на торце хвостовика со стороны входной кромки (4) и одна на технологической прибыли (5) ориентируют лопатку в продольном направлении. Для лопаток с двумя хвостовиками направляющую базу определяют две точки на входной кромке пера.

Рис. 2.12. Схема базирования лопатки с технологической бобышкой:

а - черновые технологические базы для обработки замка; б - базы для обработки пера

Опорная база. Одна точка на подошве хвостовика или точка на трактовой поверхности полки (б) ориентирует лопатку в осевом направлении.

С помощью черновых баз выполняют обработку основных технологических баз. Согласно классическим представлениям теории базирования, такими базами являются рабочие поверхности и торцы хвостовиков, которые одновременно служат и конструкторскими базами. Если лопатка имеет один хвостовик, то из-за малой протяженности рабочих поверхностей хвостовика в направлении оси лопатки сложно обеспечить жесткость, необходимую для механической обработки пера. Для увеличения жесткости используют технологические прибыли (бобышки), в которых выполняют центровочные отверстия. Иногда бобышка обрабатывается для получения конуса под обратный центр.

При наличии бобышки технологические базы для обработки пера лопатки назначаются следующим образом (рис. 2.12, б):

Установочная база - рабочая поверхность хвостовика (две опорные точки (/, 2) и центровочная фаска на торце технологической бобышки (точка (5)); направляющая база - торцевая поверхность замка (точка (4)) и центровочная фаска на торце технологической бобышки (5); опорная база - точка на подошве хвостовика (6).

Разработана схема базирования лопаток по трем центровочным отверстиям, получаемым после операции распределения припуска. Три центровочных отверстия (два на торцах хвостовика и одно на бобышке) позволяют от одних и тех же баз обрабатывать хвостовик и перо лопатки, что устраняет погрешность базирования, неизбежно возникающую при использовании других схем. Практическое осуществление такой схемы базирования заготовок решено путем создания спецоборудования на базе прибора ПОМКЛ-4, обеспечивающего возможность ориентации лопатки по перу за счет перемещения и поворота в приборе. После фиксации оптимального положения заготовки лопатки блок выдвигается из оптической камеры в позицию обработки, где на агрегатном настольном станке выполняются центровочные отверстия.

Вследствие износа установочных элементов приспособлений лопатки по профилю пера снижается точность базирования. Кроме того, при закреплении на поверхности пера могут возникать локальные очаги контактных деформаций. Оптимальным выходом из этого положения является использование переходных баз, формируемых при заливке лопаток в кассеты или брикеты, имеющие технологичную форму параллелепипедов (рис. 2.13). В отечественной практике обычно применяется метод бескассетной заливки лопатки в брикет, когда базовые поверхности выполняются из материала брикета.

5

Рис. 2.13. Технологические базы при обработке лопатки в брикете

Использование заливки увеличивает жесткость заготовки, а тем самым и точность обработки хвостовика и лопатки в целом, устраняя объемные и контактные деформации поверхностей пера при зажиме заготовки.

Заливку производят в специальных камерах, в которые по базовым поверхностям устанавливают заготовки лопаток. Установка заготовок выполняется таким образом, чтобы точки теоретического профиля пера располагались на заданном расстоянии от оси, а ось камеры совпадала с осью лопатки. Базовые поверхности брикета образуются за счет копирования стенок заливочной камеры.

Для заливки используются легкоплавкие сплавы (табл. 2.4) или термопласты, которые по своим физико-механическим свойствам не уступают легкоплавким сплавам. Таким материалом является, например, наполненный стекловолокном капрон марки ТСП-6 (ТУ6-1, 1-15-42-76).

Таблица 2.4

№ п/п |

Химический состав, % |

Температура плавления, °С |

Предполагаемая прочность, кг/мм2 |

|||

Bi |

Sn |

Pb |

Cd |

|||

1 |

50 |

12,5 |

25 |

12,5 |

68 |

2,2 |

2 |

52 |

48 |

- |

- |

139 |

3,4 |

6

Для обеспечения равномерности распределения припуска по перу согласно результатам расчетов выполняется коррекция положения базовых штырей, по которым заготовка лопатки устанавливается в заливочной камере. Ориентирование и заливку заготовки лопатки в брикет выполняют на установке УОЗЛ.

Измерительное устройство этой установки представляет собой модернизированный прибор ПОМКЛ-4, в котором вместо оптической системы регистрации измеренных величин стоят датчики линейных перемещений. Данные с измерительного устройства поступают в компьютер, который рассчитывает оптимальное положение заготовки лопатки. Он же управляет перемещением каретки механизма ориентирования.

ТИПОВЫЕ ТЕХНОЛОГИЧЕСКИЕ ПРОЦЕССЫ ИЗГОТОВЛЕНИЯ ЛОПАТОК КОМПРЕССОРА

Широкая номенклатура лопаток компрессора по формам, размерам, применяемым материалам, а также способам получения заготовок определяет многообразие технологических процессов и специализированного оборудования для их производства.

Технологические процессы изготовления лопаток разрабатываются на основе типовых технологических процессов. Последние разрабатываются для групп лопаток, классифицируемых по ряду следующих основных конструктивно-технологических признаков:

конструктивные особенности пера и хвостовика;

длина пера;

величины припусков и допусков на обработку пера;

определяющие операции по обработке пера и хвостовика.

С учетом конструктивно-технологических особенностей выделяются размерные группы лопаток с высотой до 120; 120 ... 250; 250 ... 850 мм.

Общие рекомендации по разработке типовых технологических процессов даны в табл. 2.5.

Таблица 2.5

№ п/п |

Конструктивно-технологические признаки (метод получения заготовки) |

Определяющие операции обработки |

1 |

До 120 мм с одним хвостовиком типа «ласточкин хвост»

Припуск по перу 0,2 ... 0,6 мм (изотермическая штамповка или высокоскоростное выдавливание) |

Хвостовик: протягивание или точение (для кольцевых хвостовиков) |

2 |

120 ... 250 мм с одним хвостовиком типа «ласточкин хвост»

Припуск по перу 1,5 . . . 2,5 мм (штамповка на винтовых прессах, КГШП или изотермическая штамповка) |

Хвостовик: протягивание Перо: фрезерование + шлифование; ЭХО + шлифование; ЭХО |

3 |

250 ... 850 мм с одним хвостовиком типа «ласточкин хвост» или «елка»

Припуск по перу 5,5 ... 20 мм (штамповка на металлургических предприятиях) |

Хвостовик: протягивание или фрезерование для «елочных» хвостовиков; глубинное шлифование Перо: фрезерование + шлифование; фрезерование + ЭХО + шлифование |

4 |

До 120 мм с одним хвостовиком типа * «цапфа»

Припуск по перу 0.2 ... 0.6 мм (изотермическая штамповка или высокоскоростное выдавливание) |

Хвостовик: обработка цилиндрической полки хвостовика и хвостовика типа «цапфа» точением Перо: вальцевание; шлифование |

5 |

120 ... 250 мм с одним хвостовиком типа «шарнир»

Припуск по перу 1,5 ... 2,5 мм (штамповка на винтовых прессах, КГШП или изотермическая штамповка) |

Хвостовик: сверление; фрезерование; протягивание Перо: фрезерование + шлифование; ЭХО + шлифование; ЭХО |

6 |

До 120 мм с двумя хвостовиками типа «призматическая полка»

Припуск по перу 0,2 ... 0,6 мм (изотермическая штамповка) |

Хвостовик, полка: протягивание Перо: шлифование; ЭХО |

7 |

120 ... 250 мм с двумя хвостовиками типа «призматическая полка»

Припуск по перу 1,5 ... 2,5 мм (штамповка на винтовых прессах, КГШП или изотермическая штамповка) |

Хвостовик, полка: протягивание Перо: фрезерование + шлифование; ЭХО + шлифование; ЭХО |

8 |

До 120 мм с двумя хвостовиками типа «цапфа»

Припуск по перу 0,2 ... 0,6 мм (изотермическая штамповка) |

Хвостовик, полка: обработка цилиндрической полки хвостовика и хвостовика типа «цапфа» точением Перо: шлифование; ЭХО |

9 |

120 ... 250 мм с двумя хвостовиками типа «цапфа»

Припуск по перу 1,5 ... 2,5 мм (штамповка на винтовых прессах, КГШП или изотермическая штамповка) |

Хвостовик, полка: обработка цилиндрической полки хвостовика и хвостовика типа «цапфа» точением Перо: фрезерование + шлифование; ЭХО + шлифование; ЭХО |

10 |

До 120 мм без хвостовиков переменного профиля

Припуск по перу 0,2 . .. 0,6 мм (из профильных полос) |

Технологический хвостовик: протягивание, вальцевание; ЭХО |

11 |

До 120 мм без хвостовиков постоянного профиля (из профильных полос) |

Разделение профильной полосы на заготовки; гибка отдельных заготовок; полирование пера |

Типовой технологический маршрут обработки лопаток компрессора с одним хвостовиком типа «ласточкин хвост» с высотой пера до 120 мм приведен в табл. 2.6, а типовой укрупненный технологический процесс изготовления крупногабаритной лопатки компрессора с хвостовиком типа «ласточкин хвост» - в табл. 2.7.

Таблица 2.6

№ п/п |

Наименование операций |

Наименование процесса (определяющие операции) |

||

Вальцевание |

Шлифование |

ЭХО |

||

Наименование оборудования |

||||

1 |

Заготовительная: штамповка; термообработка и пр. Катаная калиброванная полоса (поставка по кооперации) |

Технологический комплекс металлургического оборудования

-

|

- |

|

Отрезной станок |

||||

2 |

Протягивание профиля и торцов хвостовика |

Горизонтально-протяжной 7А540, 7А520 |

||

3 |

Протачивание, протягивание профиля рабочих поверхностей хвостовика (кольцевые хвостовики) |

Ток. MDW-20 (ФРГ) или специальный протяжной МП-57К |

||

4 |

Шлифование поверхности сопряжения пера с хвостовиком |

Специализированный шлифовальный ЗЛШ-91 или ЗЛШ-10 (для лопаток пера длиной до 120 мм) |

- |

|

5 |

Обсечка кромок и конца пера |

Кромочный пресс |

- |

- |

6 |

Фрезерование кромок |

- |

Специализированный фрезерный ФК-300 |

- |

7 |

Доработка кромок и сопряжений пера с хвостовиком |

Полировальная бабка |

- |

- |

8 |

Вальцевание пера |

Вальцовочный стан ВС-100 |

- |

- |

9 |

Термообработка |

Вакуумная печь СЭВ-5,5/11,5-М 1 |

- |

- |

В зависимости от пластических свойств материала выполняют от 2 до 5 операций вальцевания, предваряя их операциями № 4, 5, 7, а затем операцию № 9 |

- |

- |

||

Продолжение таблицы 2.6 |

||||

№ п/п |

Наименование операций |

Наименование процесса (определяющие операции) |

||

Вальцевание |

Шлифование |

ЭХО |

||

Наименование оборудования |

||||

10 |

Рихтовка |

Слесарный верстак |

- |

- |

11 |

Термообработка (старение) |

Вакуумная печь СЭВ-5,5/11,5-М 1 |

- |

|

12 |

Шлифование пера |

- |

Специализированный шлифовальный 3813Д, ЛШ-1А или СПЛ-ЗК |

|

13 |

ЭХО пера с импульсным источником питания |

- |

|

Специализированные электрохимические станки мод. ЭХО-1, ЭХС-10 |

14 |

ЭХО всех проточных поверхностей пера и хвостовика |

- |

|

Специализированный станок для ЭХО |

15 |

Шлифование кромок пера по хорде |

Специализированные шлифовальные станки АШК-3 (для лопаток с длиной пера до 60 мм), ШКР-2 (для лопаток с длиной пера до 120 мм) |

- |

|

16 |

Скругление кромок пера шлифованием |

Специализированный шлифовальный станок мод. СК 100-2 |

- |

|

17 |

Доработка пера, кромок и сопряжений пера с хвостовиком |

Полировальная бабка |

- |

|

18 |

Полирование |

Специализированный полировальный станок мод. ЛВП-ЗМ |

- |

|

19 |

Объемная виброабразивная обработка пера |

- |

- |

Установки типа ВГМ-5, ВГМ-6 и др. |

Продолжение таблицы 2.6 |

||||

№ п/п |

Наименование операций |

Наименование процесса (определяющие операции) |

||

Вальцевание |

Шлифование |

ЭХО |

||

Наименование оборудования |

||||

20 |

Контроль геометрии пера и хвостовика, шероховатость поверхностей |

Контрольный стол Специальные приборы |

||

21 |

Отрезка конца пера и технологической прибыли |

- |

Абразивно-отрезной |

|

22 |

Дефектоскопическое травление и контроль на зерно, прижоги; металлургические дефекты |

Ванна Контрольный стол |

||

23 |

Объемная виброабразивная обработка пера |

Установки типа ВГМ-5, ВГМ-6 |

||

24 |

Контроль окончательной геометрии пера и хвостовика, шероховатости поверхностей |

Контрольный стол Специальные приборы |

||

25 |

Контроль ЛЮМ-А |

Ванна Специальная установка Контрольный стол |

||

Таблица 2.7

№ п/п |

Наименование операций |

Наименование рекомендуемого оборудования |

1 |

Заготовительная: штамповка Поставка по кооперации Припуск по перу 5,5 ... 20 мм |

|

2 |

Предварительное и окончательное протягивание профиля хвостовика типа «ласточкин хвост»

Фрезерование профиля хвостовика

Глубинное шлифование |

Горизонтально-протяжной 7А540, 7Б57, СПС40

Продольно-фрезерный ДФ-392М

Шлифовальный SS-013L-CD |

3 |

Протягивание торцов хвостовика |

Горизонтально-протяжной 7А540 и др. |

4 |

Фрезерование торца технологической прибыли (бобышки) |

Горизонтально-фрезерный станок |

5 |

Обработка центрового отверстия в торце бобышки |

Радиально-сверлильный станок |

6 |

Фрезерование сопряжений пера с хвостовиком и антивибрационной полкой со стороны спинки и корыта |

Вертикально-фрезерный с ЧПУ 6Р1ЭФЗ, VMX 64, 6М13ГН-1, ФП-17 Обработка выполняется раздельно в несколько операций (со стороны корыта и спинки, надполочного и подполочного участков пера) или за одну операцию в зависимости от применяемого оборудования |

7 |

Фрезерование кромок пера |

Вертикально-фрезерный с ЧПУ 6РПФЗ, VMX64, 6М13ГН-1 |

Продолжение таблицы 2.7 |

||

№ |

Наименование операций |

Наименование рекомендуемого оборудования |

8 |

Фрезерование пера |

Специальные копировально-фрезерные: КА-65, КФП-3, КА-1100,4ФСЛ8П, станки с ЧПУ: VMX64, VC650, VC810, MULTIMILL Может выполняться в одну или несколько операций в зависимости от применяемого оборудования |

9 |

Фрезерование контура бандажной полки раздельно со стороны спинки и корыта |

Вертикально-фрезерный с ЧПУ бРИФЗ, VMX64, 6М13ГН-1 |

10 |

Шлифование профиля пера и поверхностей сопряжения с хвостовиком и бандажной полкой раздельно со стороны спинки и корыта |

Ленточно-шлифовальный копировальный станок 4ICK-7. Алмазно-шлифовальный 4ШЛЭ-4; ЗЛШ-52, ЗАШЛ-1000 |

11 |

Травление и контроль для выявления прижогов, трещин и других внешних дефектов |

Ванна, контрольный стол |

12 |

Стабилизирующий отжиг |

Вакуумная печь СЭВ-5,5/11.5-М1 |

13 |

Доработка пера, кромок, сопряжений пера с хвостовиком, полок |

Полировальная бабка |

14 |

Шлифование контактных поверхностей антивибрационных полок сопряжения и кромок |

Плоскошлифовальный 372Б |

15 |

Виброабразивное полирование пера |

Виброустановка ВУД-ЮООДМ |

16 |

Отрезка технологической бобышки |

Абразивно-отрезной станок |

17 |

Деформационное упрочнение профиля пера и хвостовика |

|

18 |

Детонационное напыление покрытия на контактные поверхности или напайка композиционного материала ВТН-1 |

Автоматический детонационный комплекс |

19 |

Определение собственных частот колебания лопатки |

Специальное оборудование |

20 |

Нанесение серебряного покрытия на рабочие поверхности хвостовика |

Гальваническая ванна |

21 |

Окончательный контроль геометрии пера и хвостовика, полок, шероховатости поверхностей. Контроль ЛЮМ-А |

Контрольный стол, специальные приборы, установка для ЛЮМ |

Обработка хвостовиков лопаток компрессора. При обработке хвостовиков типа «ласточкин хвост» наибольшее распространение получили следующие методы.

1. Протягивание выполняется на универсальных и специальных протяжных станках. При больших объемах производства однотипных лопаток могут использоваться специальные протяжные станки-автоматы и автоматические линии.

Протягивание является одним из самых высокопроизводительных методов обработки металлов резанием, позволяющим получать внутренние и внешние поверхности сложного контура с точностью до 6-го квалитета шероховатостью до Ra = 0,63 ... 1,25 мкм. Стойкость протяжек значительно выше, чем, например, фрез. Протягивание хвостовиков длиной до 100 мм производится за один проход, а свыше 100 мм - за два прохода.

Для обработки хвостовиков наиболее часто используют многосекционные сборные протяжки, которые состоят из нескольких секций, смонтированных в корпусе. Общая длина протяжки в зависимости от размеров хвостовика и припуска может достигать 1000 ... 1200 мм. Первые две секции обеспечивают предварительную обработку фасок; несколько секций, работающих по генераторной схеме, выполняют предварительную обработку одновременно боковых сторон и основания. Окончательная обработка фасок, боковых сторон и основания производится последующими секциями по профильной схеме. Черновые секции протяжек изготавливают из быстрорежущих сталей, а чистовые - из твердых сплавов, например ВК8.

В целях повышения производительности предварительных протяжек применяют двухскоростное протягивание. Секции предварительных протяжек работают со скоростью резания 6 м/мин, секции чистовых протяжек - со скоростью 1,5 м/мин. Стойкость протяжек между двумя переточками составляет 28 ... 35 ч, что обеспечивает их работу в течение 4 ... 5 смен.

Хвостовики крупногабаритных лопаток из сталей и титановых сплавов обрабатываются за два прохода. Сначала всю партию лопаток подвергают предварительной протяжке, затем, не нарушая настройки опорных штырей кассеты, окончательной протяжке.

2. Фрезерование. Для чистовой обработки поверхностей хвостовиков фрезерованием требуются высокоточные станки, оснащенные механизированными многопозиционными приспособлениями. Для условий реального мелкосерийного производства двигателей обработка хвостовиков фрезерованием является более гибкой и экономически выгодной, чем протягиванием. Фрезерование характеризуется сравнительно небольшими силами резания, что особенно важно для маложестких лопаток, и использованием более дешевого унифицированного режущего инструмента. Тем не менее фрезерование замков выполняется сравнительно редко, в основном для опытного производства. В последние годы в связи с расширяющимся применением многокоординатного оборудования с ЧПУ возрос интерес к фрезерованию как процессу комплексной обработки всех основных элементов хвостовиков за одну операцию. В настоящее время для этих целей разработаны специализированные многоцелевые станки фрезерно-шлифовального типа с автоматической сменой инструмента (фрез и абразивных кругов).

3. Глубинное шлифование является в настоящее время наиболее перспективной технологией обработки хвостовиков (см. раздел 4.2). Для глубинного шлифования поверхностей хвостовиков лопаток компрессора типа «ласточкин хвост» используют станки мод. SS-13, ЛШ-220 и ЛШ-233. Комбинация на станке фирмы Edgetec Machine Corporation двух методов - фрезерования и глубинного шлифования - позволяет изготавливать сложные детали из труднообрабатываемых материалов. Этот 5-координатный станок оснащен делительно-поворотным столом и устройством автоматической смены инструментов, в том числе кругов из КНБ, работающих со скоростью 100 м/с, а также торцевых и пальцевых фрез. Величина хода по оси Z достигает 400 мм. Фирма Bridgeport Machines вместе с фирмами Fellows, Bryant, Jones & Lamson, Hill Acme и Loma Machine выпустила 5-координатный гибкий шлифовальный центр мод. FGC1000 для комплексной обработки лопаток газотурбинных двигателей. Он оснащен 30-позиционным магазином, в котором устанавливают шлифовальные круги из электрокорунда диаметром 120 ... 220 мм. Скорость съема припуска в 8 раз выше, чем с кругами КНБ. Время смены кругов от стружки до стружки - 4 с, частота вращения привода (30 кВт) - от 40 до 6000 об/мин. Размеры стола 1150 х 490 мм, перемещения по осям X, Y составляют 40 м/мин, по оси Z- 30 м/мин. Точность позиционирования ± 2 мкм. Станок оснащен системой компенсации тепловых деформаций центра.

Обработка пера лопаток. Сложные пространственные формы пера лопаток компрессора, разнообразие их типов, высокие требования по точности, состоянию базового материала и поверхностного слоя определяют особенности и многоэтапность процессов их обработки.

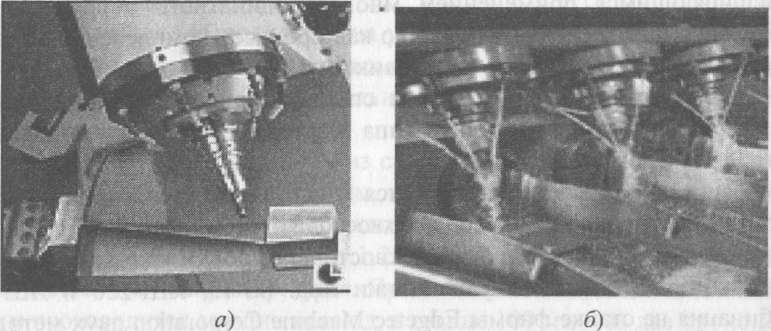

Обработка фрезерованием используется для заготовок лопаток средних и больших размеров с достаточно высокими припусками по перу. Она производится фрезерованием на многокоординатных универсальных и специализированных станках с ЧПУ. Черновое и чистовое фрезерование выполняется на 5- и 6-координатных станках с ЧПУ, в частности одношпиндельных обрабатывающих центрах TURBOMIL (рис. 2.14, а) и 4 ... 6-шпиндельных высокопроизводительных 5-координатных обрабатывающих центрах MULTIMILL (рис. 2.14, б).

Рис. 2.14. Фрезерование профиля пера лопаток на одношпиндельном (а) и многошпиндельном (б) станках с ЧПУ

Фрезерование может производиться раздельно для корыта и спинки продольными строками или одновременно со стороны корыта и спинки двумя фрезерными головками узкими поперечными строками.

Для предварительной размерной обработки прикомлевых и припо- лочных участков, контуров антивибрационных полок, кромок пера средне- и крупногабаритных лопаток компрессора используются универсальные фрезерные станки с программным управлением.

Обработка может выполняться методом кругового фрезерования торцевыми или дисковыми угловыми фрезами с выдерживанием оптимального угла между плоскостью вращения режущих кромок фрезы и касательной плоскостью к обрабатываемой поверхности в мгновенной точке контакта. Величина этого угла колеблется в пределах 8 ... 12°.

Электрохимическая обработка пера лопаток. Особенно эффективным этот процесс оказывается при обработке средне- и крупногабаритных лопаток.

Характерной особенностью ЭХО пера лопаток является то, что она не создает в поверхностном слое остаточных напряжений и наклепа. Вследствие избирательности процесса электрохимического растворения, которое не удается в полной мере ликвидировать, происходит растравливание по границам зерен. Глубина измененного слоя в зависимости от материала и условий обработки не превышает 0,03 ... 0,05 мм. Этот измененный слой удаляется в дальнейшем абразивной обработкой.

Для ЭХО пера лопаток используются специализированные станки с подвижными электродами: ЭХО-1, ЭХО-2, ЭХВИС-5000, MOT, AMCHEN, ЭХЛ-100, ЭХС-10Б и др.

Обработка детали обычно производится двумя электродами-инструментами с периодическим контролем и установкой межэлектродного зазора через каждые 1,5 ... 8 с при синхронном перемещении электродов.

При обработке крупногабаритных лопаток перед операцией ЭХО в целях выравнивания припусков перо лопаток фрезеруют. Точность формообразования при ЭХО зависит от конструктивно-технологических факторов, связанных с точностными параметрами оборудования, приспособления и инструмента, и физико-химических факторов (обрабатываемый материал, состав и концентрация электролита, режимы и условия обработки), влияющих на процесс анодного растворения. При традиционных схемах ЭХО лопатки длиной до 150 мм обрабатываются с точностью 0,15 мм; с пером высотой до 250 мм - 0,3 мм; с пером высотой до 630 мм -0,5 мм.

Точность копирования поверхностей пера лопаток при ЭХО в значительной степени определяется величиной межэлектродного зазора, на котором происходит обработка поверхности: чем меньше зазор, тем выше точность.

Обработка на малых межэлектродных зазорах (порядка 0,05 ... 0,08 мм) возможна только при использовании импульсных источников питания.

Процесс импульсной ЭХО лопаток компрессора из титановых сплавов обеспечивает стабильность геометрических размеров лопаток в пределах 0,03 ... 0,05 мм при шероховатости поверхности Ra = 0,20 мкм без растравливания поверхности. Наиболее перспективной схемой ЭХО является круговая обработка одновременно всех элементов трактовой поверхности лопаток на конечной стадии формирования пера при сомкнутых электродах. Эта схема позволяет производить полную окончательную обработку поверхностей пера, включая радиусы переходов поверхностей пера к хвостовику, полок хвостовика, округление радиусов входной и выходной кромок. Для лопаток из титановых сплавов с длиной пера до 120 мм обеспечивается точность копирования 0,03 ... 0,05 мм при шероховатости поверхности Ra = 0,1 ... 0,20 мкм и скорости удаления металла 0,3 ... 0,5 мм/мин.

Импульсная ЭХО лопаток компрессора по круговой схеме может выполняться на станке модели ЭХВИС-5000Ф2. Система ЧПУ станка обеспечивает: стабильность электрических режимов обработки, поддержание постоянной величины межэлектродного зазора, контроль и управление системой подачи электролита, его температуры и скорости, переключение работы станка с прокачки электролита поперек пера лопатки на прокачку вдоль пера на окончательной стадии формообразования поверхностей. Фирма Amchem выпустила микропроцессорный контроллер для импульсной ЭХО на случай обработки больших площадей. На современных станках для ЭХО в период пауз в обработке производится пульсирующая прокачка электролита, обеспечивающая эффективную очистку зазора. Обработка может выполняться при пульсирующем или постоянном напряжении и при постоянной величине тока. Источники питания работают при напряжении 5 ... 30 В и обеспечивают изменение тока со скоростью 40 000 А/с при возникновении короткого замыкания или сбоях системы во избежание повреждений электродов и детали.

При использовании ЭХО для лопаток компрессора с осевыми хвостовиками типа «ласточкин хвост» в качестве исходных заготовок может быть использован калиброванный прутковый прокат прямоугольного профиля.

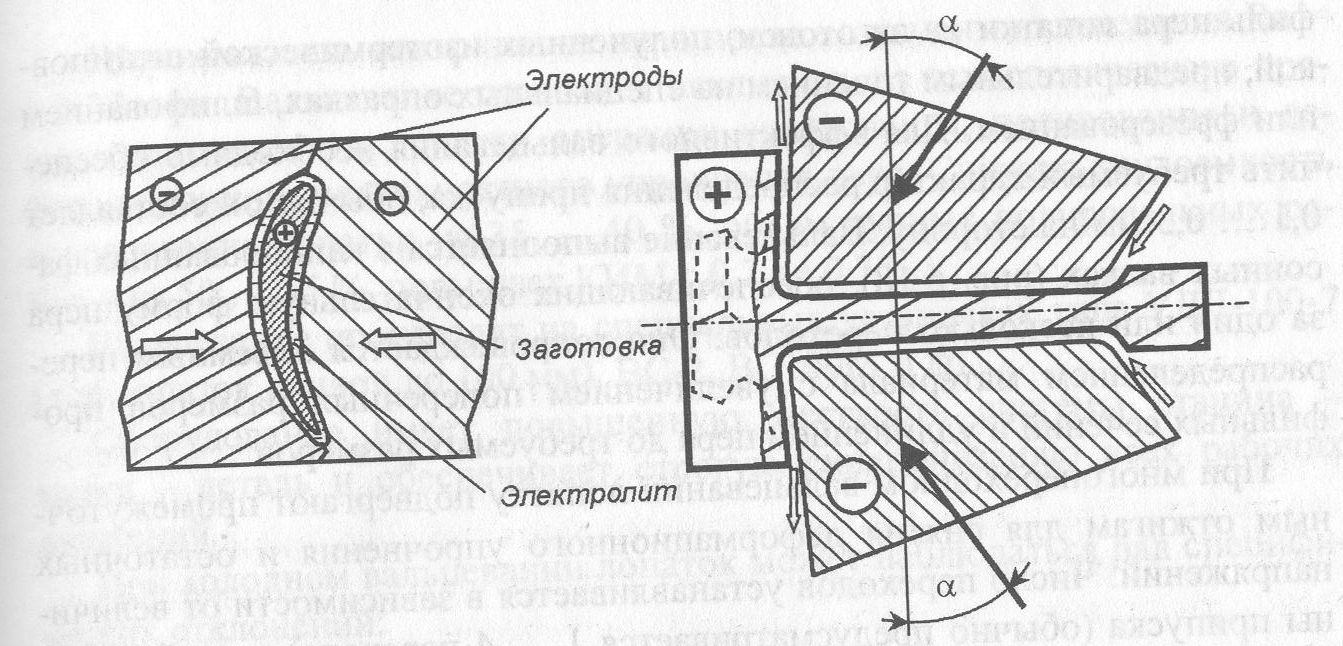

На рис. 2.15 показана схема обработки трактовых поверхностей лопатки компрессора методом круговой ЭХО, а на рис. 2.16. приведены электроды для обработки пера лопатки.

Рис. 6.15. Схема круговой ЭХО

Рис. 6.16. Электроды для ЭХО пера Рис. 6.17. Схема холодного вальцевания

лопатки пера рабочей лопатки компрессора

Холодное вальцевание. Это завершающая формообразующая операция в технологическом процессе изготовления лопаток, заключающаяся в том, что предварительно точно обработанную заготовку подвергают пластической деформации при комнатной температуре. Холодное вальцевание характеризуется распространением деформации вдоль заготовки и локальным очагом деформации.

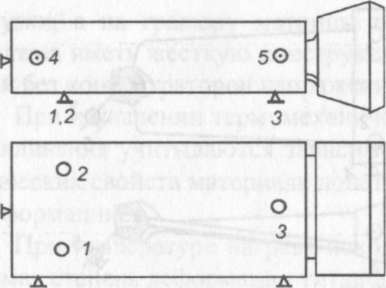

Холодное вальцевание (рис. 2.17) применяют при изготовлении одно- замковых и беззамковых лопаток длиной до 400 мм из сталей, титановых и жаропрочных сплавов. Вальцеванием формируют окончательный профиль пера лопатки из заготовок, полученных изотермической штамповкой, предварительным точением на специальных оправках, шлифованием или фрезерованием. Для эффективного вальцевания необходимо обеспечить требуемый характер распределения припуска, обычно он составляет 0,1 ... 0,3 мм на сторону. Вальцевание выполняется в калиброванных фасонных валках (рис. 2.18), обеспечивающих окончательную форму пера за один или несколько переходов. Оно сопровождается объемным перераспределением материала с увеличением поперечных размеров профильных сечений и удлинением пера до требуемых размеров.

При многопереходном вальцевании лопатку подвергают промежуточным отжигам для снятия деформационного упрочнения и остаточных напряжений. Число переходов устанавливается в зависимости от величины припуска (обычно предусматривается 1 ... 4 перехода) и свойств деформируемого материала (допустимой степени деформации). Например, допустимая степень деформации заготовок из стали 13Х12Н2В2МФА за один переход не должна превышать 35 %, а титанового сплава ВТЗ-1 - 16 ... 17 %. Скорость вальцевания зависит от обрабатываемого материала: для стали 13X11Н2В2МФ (ЭИ961) она составляет 10... 20 м/мин, а для стали 15Х16К5Н2МВФАБ (ЭП866Ш) и сплава ХН45МВТЮБР (ЭП718ИД) - 0,5 ... 1 м/мин при длине до 100 мм и 1 ... 2 м/мин при длине 200 ... 250 мм.

После последнего перехода предусматривается термообработка в инертном газе или вакууме.

Рис. 2.18. Конструкция валков для вальцевания лопаток: 1 - верхний валок; 2 - нижний валок; 3 - зубчатые колеса; 4 - рейка; 5 - заготовка; 6 - тяга; 7 - опора

Шероховатость поверхности пера после холодного вальцевания Ra = = 0,32 мкм. Вальцевание позволяет исключить из технологического процесса изготовления лопатки операции шлифования, полирования и деформационного поверхностного упрочнения пера. Снижает трудоемкость изготовления лопатки на 35 ... 40 %, объем ручных полировальных работ- на 50 ... 55 %, повышает КИМ с 0,2 до 0,35.

Вальцевание производят на специальных установках типа УДЛ-100-7 (для лопаток длиной до 100 мм), ВС-2, ВС100М и др.

Оборудование имеет повышенную жесткость системы станина - валки - деталь и обеспечивает строгую синхронизацию всех рабочих движений.

При холодном вальцевании лопаток может наблюдаться ряд специфических отклонений:

изгиб в сторону спинки или корыта;

саблевидность, проявляющаяся в провале по кромкам (ширине пера) или в искажении формы сечений (разнотолщинность);

утолщение сечений у кромок;

несоответствие сечений заданным углам закрутки (перекрутка или недокрутка);

утолщение сечений по длине пера;

изменение формы (кривизны) сечений;

искривление кромки (гофрирование).

Все перечисленные отклонения могут проявляться одновременно или в различных сочетаниях, что усложняет анализ причин, их вызывающих.

Основными факторами, влияющими на точность вальцованных лопаток, являются:

форма и точность заготовки под холодное вальцевание;

жесткость системы СИД;

кинематическая схема вальцовки;

точность инструмента для вальцевания;

технологическая смазка.

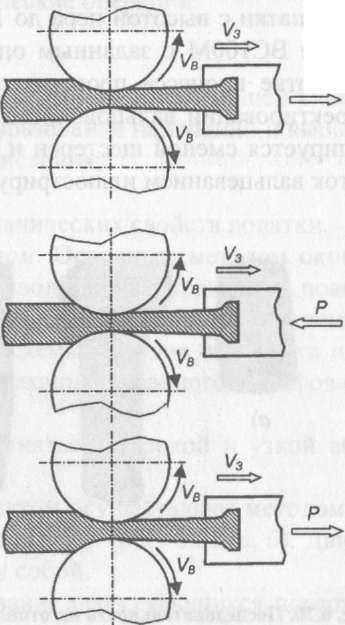

Можно выделить три характерные схемы вальцевания (рис. 2.19):

со свободным натяжением вдоль пера (а);

с гарантированным подпором (б);

с заданным опережением (в).

Рис. 6.19. Базовые схемы вальцевании

В случае свободного натяжения снижается точность изготовления лопаток вследствие неопределенности опережения. Для лопаток, изготавливаемых из материалов с высокой пластичностью, оптимальным является вальцевание с заданным опережением, а схема вальцевания с подпором наиболее приемлема для лопаток, изготавливаемых из материалов с пониженными пластическими характеристиками, например титановых сплавов.

Правильность проектирования и точность изготовления рабочего профиля вальцовочного инструмента являются главными условиями получения лопаток требуемых размеров.

Наиболее распространенный материал для изготовления вальцованных лопаток - жаропрочный сплав ЭП718ИД.

Вальцевание выполняется от окончательно обработанных конструкторских базовых поверхностей, что обеспечивает взаимное расположение профиля пера и хвостовика лопатки.

Лопатки с высотой пера до 120 мм обрабатываются на вальцовочном станке ВС100М с заданным опережением 0 или 3 %. Опережение при отработке процесса проверяется экспериментально и учитывается при проектировании вальцовочного инструмента. На станке опережение регулируется сменой шестерен и реек. Последовательность получения лопаток вальцеванием иллюстрирует рис. 2.20.

Рис. 2.20. Последовательность изготовления лопатки компрессора из сплава ЭП718ИД:

а - исходная заготовка; б - выдавливание; в - точная штамповка; г - холодная вальцовка; д - готовая лопатка

Горячее вальцевание. Достоинствами горячей вальцовки являются: обеспечение необходимой величины деформации и получение в условиях равномерного и стабильного температурного поля профилей толщиной до 0,1 мм;

снижение сил деформирования и достаточная стабильность процесса вальцевания;

высокое качество поверхности пера;

получение мелкозернистой равноосной структуры материала, обладающей высокими механическими свойствами.

В процессе вальцевания заготовку нагревают до требуемой температуры электрическим током, пропускаемым через зону деформации. Оптимальная температура изотермического вальцевания зависит от материала. Например, титановый сплав ВТЗ-1 вальцуют при температуре 920 °С. Ток подводится к штампам, вальцующим заготовку. Нагреву подвергается только зона деформации, перемещающаяся вдоль пера. Для нагрева используется регулируемый источник питания переменного тока с напряжением 10 ... 20 В, мощностью 120 ... 200 кВт.

Технологический процесс горячего вальцевания лопаток из титановых сплавов включает следующие технологические операции:

получение исходной заготовки;

подготовка заготовки к вальцовке;

покрытие заготовки технологической смазкой, устраняющей схватывание контактирующих поверхностей, образование налипаний и вырывов металла и обеспечивающей защиту от окисления;

вальцовка;

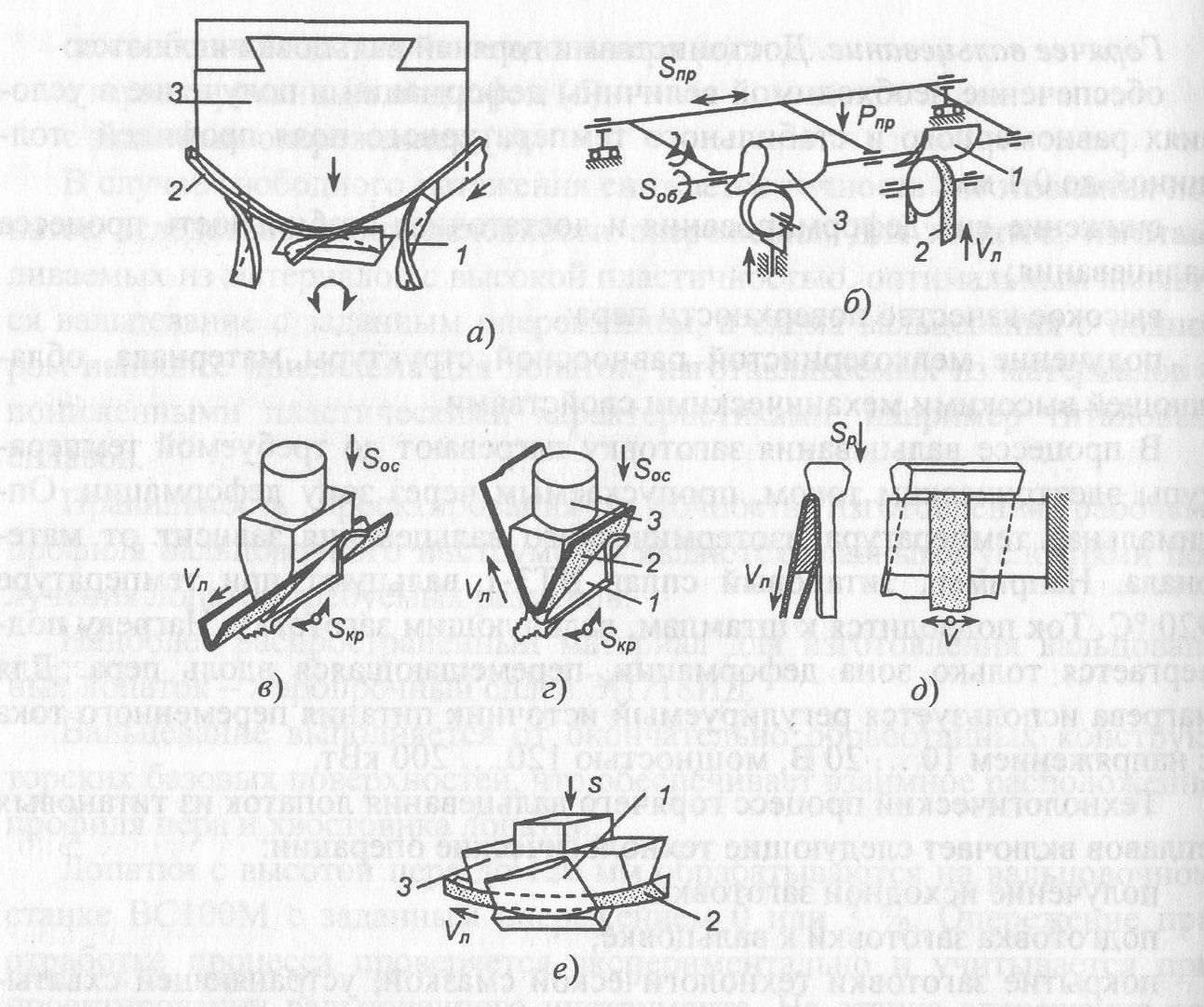

контроль геометрии, структуры и механических свойств лопатки. Обработка абразивным инструментом. Основным методом окончательного формообразования сложных криволинейных трактовых поверхностей лопаток компрессора является шлифование абразивной лентой. Существуют различные кинематические схемы методов обработки и соответствующее им оборудование для механизированного шлифования поверхностей пера лопаток (рис. 2.21).

Рис. 2.21. Схемы процесса ленточного шлифования криволинейных поверхностей:

1 - деталь; 2 - абразивная лента; 3 - копир

Ленточное шлифование может выполняться широкой и узкой абразивной лентой.

Обработку деталей с линейным контактом осуществляют методом обкатки по заданной траектории вокруг копира So6 (рис. 2.21, а, б). Движения инструмента и детали связаны между собой.

Сложной операцией является шлифование пересекающихся поверхностей деталей, сопряженных по радиусу поверхностей прикомлевых и при- полочных участков лопаток компрессора, которое выполняют методами обкатки и копирования (рис. 2.21, в - е). Слой металла, снимаемый абразивной лентой, составляет при предварительном шлифовании 0,05 ... 0,2 мм, а при окончательном - 0,04 мм на сторону на один проход.

Шлифование производится с охлаждением СОЖ. Например, при шлифовании лопаток из легированных сталей и жаропрочных сплавов применяется трансформаторное масло с добавлением 3 ... 5 %-й олеиновой кислоты.

Абразивным материалом для шлифования жаропрочных сплавов и легированных сталей служит электрокорунд белый. При обработке титановых сплавов используется карбид кремния зеленый.

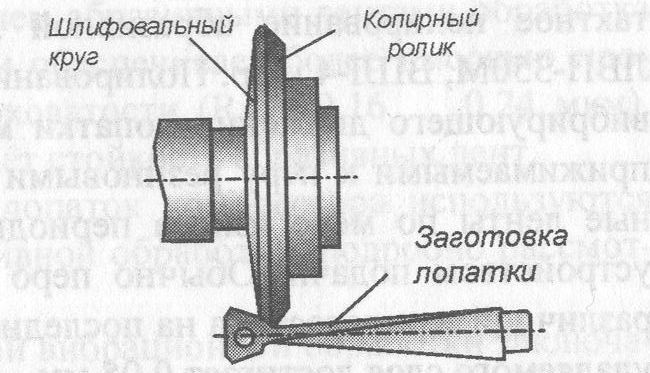

Одним из направлений повышения эффективности шлифования пера является шлифование кругами из алмаза и кубического нитрида бора. Обработку производят на копировальных станках или специализированных станках с ЧПУ.

При шлифовании жесткими кругами на копировальных станках вследствие износа инструмента возникает разница в диаметрах алмазного круга и копировального ролика, что отражается на точности обработки. В станках с ЧПУ предусмотрена программная коррекция износа круга.

Для устранения засаливания круга, в частности при шлифовании титановых лопаток, используется обработка с наложением постоянного тока (анодом является алмазный круг). Анодное растворение связки круга и титана с поверхности круга позволяет поддерживать его режущие свойства.

На рис. 2.22 показана схема шлифования радиуса перехода от пера к хвостовику. В данном случае роль копира играет предварительно шлифованная поверхность пера.

Рис. 2.22. Схема алмазно-электроэрозионного шлифования радиуса перехода от пера к хвостовику на станке мод. 12ШС-82М

Последующая обработка (в зависимости от принятого технологического процесса) включает следующие операции: виброполирование, виброгалтовку и ручное полирование.

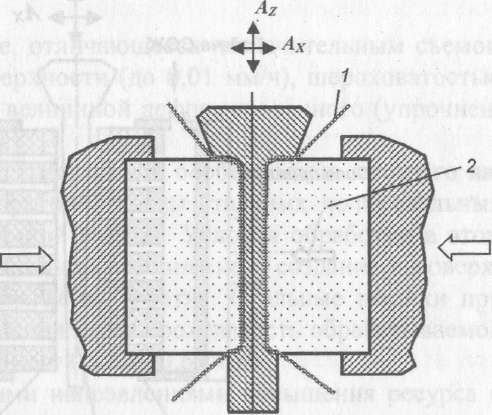

Полирование пера лопаток. Полирование пера лопатки - финишная операция изготовления всех видов лопаток ГТД, обеспечивающая заданную шероховатость пера Ra = 0,08 ... 0,63 мкм, минимальные остаточные напряжения и наклеп. Применяют следующие методы полирования: механическое, гидроабразивное, виброабразивное и электролитическое.

Механическое полирование производят вручную на полировальных бабках с использованием фетровых и войлочных кругов, абразивных паст и покрытий или на специальных станках виброконтактным способом (рис. 2.23). Наиболее распространено виброконтактное полирование абразивной лентой на станках типа ЛВП-ЗМ, ЛВП-350М, ВПЛ-4 и др. Полирование производится в процессе сложного вибрирующего движения лопатки между двумя абразивными лентами, прижимаемыми к перу резиновыми профильными колодками. Абразивные ленты по мере износа периодически протягиваются специальным устройством подачи. Обычно перо полируют в три перехода лентами различной зернистости, а на последнем переходе - пастой ГОИ. Толщина удаляемого слоя достигает 0,05 мм.

Рис. 2.23. Схема виброконтактного полирования: 1 - абразивная лента; 2 - резиновая профилированная колодка

Способ виброконтактного полирования профиля пера абразивной лентой обладает рядом недостатков, связанных с возможностью возникновения прижогов, налипанием на поверхность детали клея и большим расходом абразивной ленты.

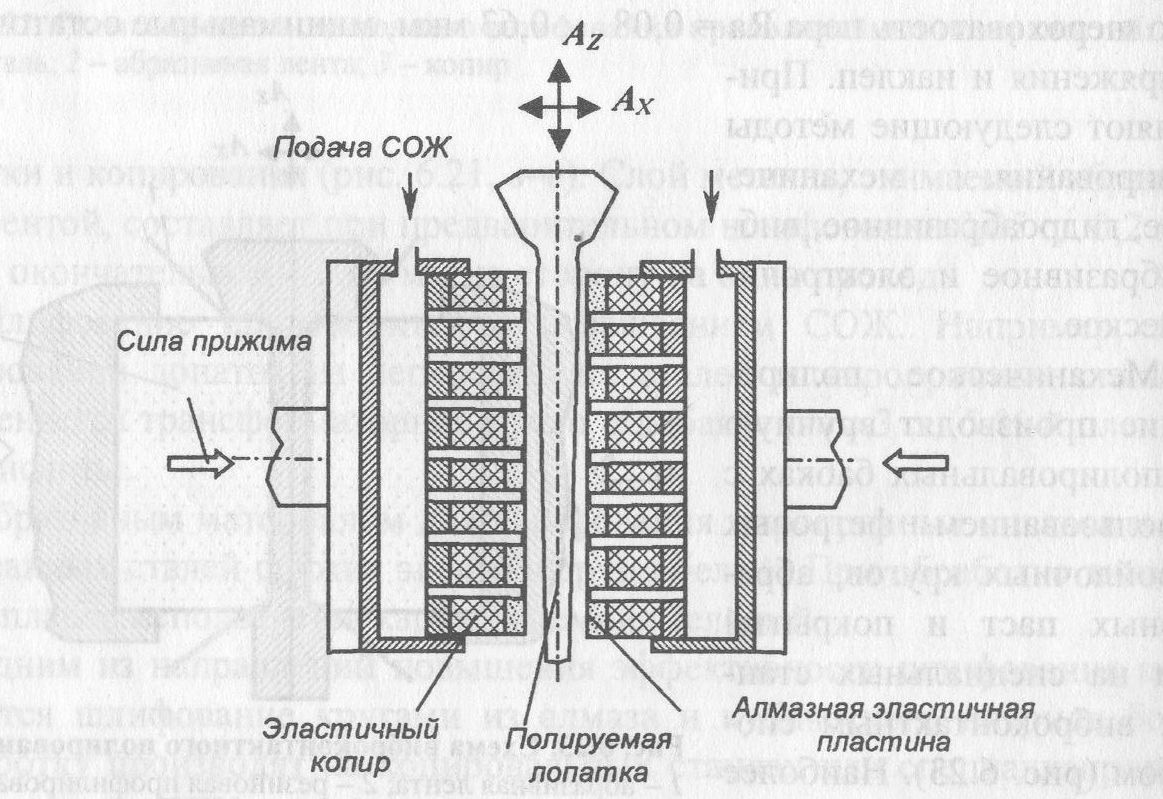

Для устранения этих недостатков в ОАО «Рыбинские моторы» внедрена технология виброконтактного полирования алмазными эластичными пластинами (АЭП) на каучуковых связках, созданных в Институте сверхтвердых материалов АН Украины. АЭП предназначены для доводочных работ с применением СОЖ и работают в совокупности с эластичными копирами из полиуретана. АЭП наклеиваются на полиуретано- вые ложементы с рабочей поверхностью, соответствующей профилю корыта или спинки обрабатываемой лопатки (рис. 2.24).

Рис. 2.24. Схема виброконтактного полирования пера лопатки эластичными пластинами

По сравнению с виброполированием абразивными лентами обработка алмазными эластичными пластинами обеспечивает более высокую производительность при меньшей шероховатости (Ra = 0,16 ... 0,24 мкм). Стойкость АЭП в 3 ... 5 раз превышает стойкость абразивных лент.

Для финишной обработки пера лопаток компрессора используются также методы объемной виброабразивной обработки, подробно рассмотренные в разделе 5.

Основное преимущество объемной вибрационной обработки заключается в том, что она обеспечивает равномерные шероховатость и упрочнение трактовых поверхностей лопатки. В процессе виброабразивной обработки удаляются заусенцы, оставшиеся после механической обработки, скругляются входная и выходная кромки и полируется перо лопатки.

В зависимости от материала лопаток и технических условий в качестве рабочих сред используют абразивные гранулы различной формы и массы, стальные или фарфоровые шарики и др. Обработку проводят с частотой вибраций от 20 до 50 Гц и амплитудой (полуразмахом) от 1,0 до 10 мм.

Исходя из конструктивных особенностей оборудования лопатки можно не закреплять, закреплять неподвижно к стенкам контейнера или вращать в рабочей среде.

Различают:

объемное виброшлифование, характеризуемое скоростью съема металла с обратываемой поверхности 0,01 ... 0,1 мм/ч, шероховатостью до Ra = 1,25 мкм и средним значением глубины упрочненного слоя 0,05 ... 0,15 мм;

объемное виброполирование, отличающееся незначительным съемом металла с обрабатываемой поверхности (до 0,01 мм/ч), шероховатостью Ra = 0,16 ... 0,63 мкм и малой величиной деформированного (упрочненного) слоя;

объемное виброупрочнение, характерной особенностью которого является применение в качестве рабочей среды стальных полировальных шариков или других тел с большой массой. Условия обработки в этом случае обеспечивают деформационное упрочнение и создание в поверхностных слоях остаточных напряжений сжатия. Стальные шарики при пластическом деформировании снижают шероховатость обрабатываемой поверхности с Ra = 1,25 мкм до Ra = 0,32 ... 0,63 мкм.

Основными технологическими направлениями повышения ресурса и надежности работы лопаток компрессора являются: деформационное упрочнение; нанесение защитных покрытий; ионное легирование; серебрение рабочей поверхности хвостовика рабочих лопаток.

Способ поверхностного упрочнения назначается исходя из размеров, формы сечения пера, толщины входной и выходной кромок, материала лопатки и т.д. Для упрочнения пера лопаток помимо описанного объемного виброупрочнения используют гидрогалтовку, пневмогидродробе- струйный и гидродробеструйный методы, а также обработку микрошариками. Следует учитывать, что в процессе упрочнения возможен «рас- клеп» пера. В связи с этим лопатки с тонкими кромками и малыми радиусами кромок должны обрабатываться дробью или шариками малого диаметра на щадящих режимах упрочнения.

Для обеспечения работоспособности лопаток компрессора из титановых сплавов с антивибрационными полками производятся операции напайки на контактные поверхности полок износостойких материалов, например ВТН-1. Это связано с тем, что по мере увеличения износа уменьшается натяг между лопатками и антивибрационные полки получают возможность более свободно перемещаться друг относительно друга как вдоль, так и поперек контактной поверхности.

Композиционный материал ВТН-1 состоит из твердых частиц карбида вольфрама (релита) и припоя на титановой основе ВПр16 в качестве связки. Он сочетает высокую твердость армирующих частиц карбида вольфрама с прочным их соединением как между собой, так и с подложкой.

Для напайки ВТН-1 создана специальная установка, состоящая из камеры, в которую одновременно загружается 40 ... 50 деталей, высокочастотного генератора и вакуумной системы. Перед напайкой на поверхность обезжиренной антивибрационной полки наносится паста, состоящая из смеси в соотношении 1:1 порошков релита (WC) и припоя ВПр16, замешанная на 5 ... 6 %-м растворе акриловой смолы БМК-5 и растворителе Р-5 или Р-648. Пайка осуществляется токами высокой частоты с помощью индуктора, расположенного внутри камеры. Для контроля температуры имеется фотопирометр. Максимальной износостойкости добиваются при содержании релита 50 ... 70 %.