- •1. Прогрессивные и перспективные технологии заготовительного производства и получения неразъемных соединений

- •1.1. Спрейное и центробежное спрейное литье

- •1.2. Горячее изостатическое прессование

- •2. Изготовление лопаток

- •2.1. Конструктивные особенности и технические условия на изготовление лопаток компрессора

- •2.2. Построение технологического процесса изготовления лопаток компрессора

- •2.3. Конструктивные особенности и технические условия на изготовление лопаток турбины

- •2.4. Построение технологических процессов изготовления лопаток турбины

- •Параметры исходных производящих реечных контуров

- •7. Изготовление корпусных деталей

- •7.1. Конструкции крупногабаритных корпусов и построение технологического процесса

- •7.2. Назначение и конструктивные особенности среднегабаритных корпусов коробчатого типа

- •7.3. Построение технологических процессов изготовления коробок приводов

- •7.4. Построение технологического процесса обработки сборочных единиц

- •7.5. Специфика изготовления корпусных деталей из композиционных материалов

1. Прогрессивные и перспективные технологии заготовительного производства и получения неразъемных соединений

1.1. Спрейное и центробежное спрейное литье

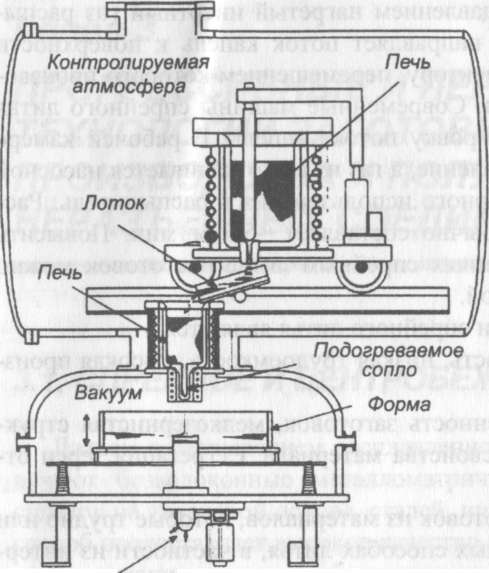

Литьем с распылением расплавленного металла (спрейное литье) получают безволоконные металломатричные композиции, заготовки из сплавов на титановой основе, сталей, никелевых и медных сплавов. Этот способ предоставляет высокое качество литья. Процесс осуществляется в одну операцию, которая обеспечивает требуемую форму детали, гомогенность материала, отсутствие макросегрегации и полную сплошность без традиционных литейных дефектов. Спрейное литье может выполняться в инертной газовой среде, например в аргоне, или вакууме. Базовая схема спрейного литья показана на рис. 1.

Рис. 1. Схема спрейного литья

Подаваемый под высоким давлением нагретый инертный газ распыляет расплавленный металл и направляет поток капель к поверхности формы или охлаждаемому коллектору, перемещением которого производится распределение материала. Современные машины спрейного литья обеспечивают хорошую фокусировку потока капель. В рабочей камере поддерживается постоянное давление, а газ из нее откачивается насосной системой и подается для повторного использования в распылитель. Расход газа через распылитель обычно составляет 5,5 м3/мин. Повысить механические свойства полученных спрейным литьем заготовок можно газостатированием или раскаткой.

Основными преимуществами спрейного литья являются:

сравнительно низкая стоимость, низкая трудоемкость, высокая производительность;

высокая химическая гомогенность заготовок, мелкозернистая структура и высокие механические свойства материала. Сегрегация зерен отсутствует или незначительна;

возможность получения заготовок из материалов, которые трудно или нельзя использовать при обычных способах литья, в частности из интерметаллидных сплавов, при низких литейных свойствах и др.;

возможность получения заготовок различной формы - плоских, цилиндрических, фасонных, трубчатых, кольцевых и т.д.

Производительность литья на современном технологическом оборудовании составляет 50 ... 200 кг/мин. Сложные фасонные заготовки получают на оборудовании, оснащенном устройствами ЧПУ, которые управляют, например, 5-координатным манипулятором, обеспечивающим необходимые движения распыляющей головки относительно формы (рис. 2).

а) б)

Рис. 2. Спрейное литье трубчатой заготовки (а) и детали сложной формы (б)

При литье безволоконных металломатричных композиций одновременно с расплавленным материалом распыляется порошок. Титановое литье производят с плавлением в индукционной печи и распылением в аргоне.

Одной из разновидностей спрейного литья является центробежное спрейное литье, схема которого приведена на рис. 3.

Привод

вращения чаши,

п

= 0... 18000 об/мин

Рис. 3. Схема центробежного спрейного литья

По этой схеме струя расплава, падающая на быстро вращающийся диск (чашу), распыляется за счет центробежных сил, и ускоренные расплавленные капли переносятся к кольцевой поверхности формы. Управление вертикальным перемещением обеспечивает равномерность осаждения металла или заданный закон осаждения для получения требуемой формы и размера внутренней поверхности заготовки. Поскольку для распыления и переноса металла не требуется газ, процесс может выполняться в вакууме, что способствует повышению качества материала заготовки. Это особенно важно при использовании титановых и некоторых других активных металлов, способных в значительных количествах растворять кислород и другие газы, снижающие механические свойства. По этой технологии можно получать заготовки дисков. В частности, в исследовательском центре NAVY по этой технологии получают диски с наружным диаметром 1100 мм и внутренним диаметром 700 мм. Эта технология считается весьма перспективной в производстве заготовок кольцевых деталей двигателей.