- •Глава 30

- •Технология лазерной размерной обработки деталей гтд

- •Лазерный раскрои

- •Изготовление тонколистовых корпусных деталей газотурбинных двигателей

- •Лазерная перфорация деталей газотурбинных двигателей

- •Лазерная зачистка облоя и скругление кромок в керамических стержнях для литья охлаждаемых лопаток турбины

- •Лазерная маркировка

- •Лазерная стереолитография — перспектива лазерной технологии

Лазерная зачистка облоя и скругление кромок в керамических стержнях для литья охлаждаемых лопаток турбины

В настоящее время в авиационном двигателестроении при изготовлении охлаждаемых лопаток турбины формирование их внутренних поверхностей, перемычек, ребер выполняется керамическими стержнями. Совершенствование параметров двигателей (температуры газа перед турбиной, удельной тяговооружен-ности, ресурса и др.) и их конструкции потребовало разработки высокоэффективных схем охлаждения турбинных лопаток, а следовательно, и конструкции стержней.

Керамический стержень для лопатки турбины высокого давления современного ГТД представляет собой ажурную конструкцию, а технология его изготовления имеет свою специфику. Керамические стержни изготавливаются в пресс-формах и практически имеют всегда облой и острые кромки по линии разъема пресс-форм и вкладышей.

Проблема механизации и автоматизации операции зачистки облоя и скругления кромок керамических стержней является весьма актуальной. В настоящее время на многих заводах эта операция выполняется вручную с помощью надфилей, наждачной бумаги, однако эта технология не обеспечивает гарантированного удаления облоя, особенно в труднодоступных участках стержня, что приводит к снижению качества литья (трещинам). Кроме того, ручная зачистка малопроизводительна и трудоемка.

В результате анализа всю номенклатуру стержней можно условно разбить на три группы, каждая из которых соответствует определенной схеме охлаждения лопатки.

К первой группе, соответствующей конструкции дефлекторной лопатки, относятся стержни достаточно простой конструкции, имеющие облой по контуру стержня.

Ко второй группе (рис. 30.6), соответствующей конструкции штырьковой лопатки, относятся стержни, имеющие множество конструктивных элементов, подлежащих зачистке (контурная зачистка, зачистка пазов, скругление острых кромок отверстий, удаление облоя из отверстий). Эта группа в настоящее время самая многочисленная.

К третьей группе (рис. 30.7), соответствующей конструкции лопатки с циклонно-вихревой системой охлаждения, относятся стержни ажурной конструкции, имеющие значительно больше элементов, подлежащих зачистке, по сравнению со второй группой. При этом зачистка производится с соблюдением жестких допусков.

Таким образом, можно сделать заключение, что зачистка любого стержня включает в себя четыре операции: зачистка облоя по контуру; удаление облоя из отверстий; округление острых кромок; удаление облоя из пазов.

Отработка режимов лазерной обработки проводилась на стержнях как обожженных, так и необожженных на импульсных и непрерывных лазерных установках. Качество обрабатываемых поверхностей анализировалось по утвержденным эталонам, а диаметры обработанных отверстий контролировались калибрами. Операция лазерной зачистки облоя на обожженных стержнях представляет собой воздействие лазерного импульса на участок стержня с облоем, в результате которого происходят испарение тонкой стенки облоя и оплавление края стержня. Основными технологическими параметрами, определяющими данный процесс, являются плотность лазерного излучения, ее распределение по сечению луча и длительность импульса.

Оценка плотности потока излучения в центре пятна, полученная из условия равенства скоростей испарения и распространения тепловой волны в глубь материала, дает для керамики на основе А12О3 при характерных длительностях лазерного импульса -10"3 с значение ^ ~ 5-104 Вт/см2. Значение плотности потока на периферии пятна, полученное из одномерной модели нагрева, составляет ^~ 1,4-104 Вт/см2.

Зачистка облоя в пазах осуществляется на тех же режимах, что и в отверстиях. При этом для обеспечения качества зачистки скорость перемещения стержня должна быть согласована с частотой следования импульсов и диаметром пятна обработки.

где а -температуропроводность пластификаторов (в рассматриваемом случае а = = 1,4-10~5 см2/с); й- диаметр сфокусированного луча, см; v -скорость сканирования, см/с.

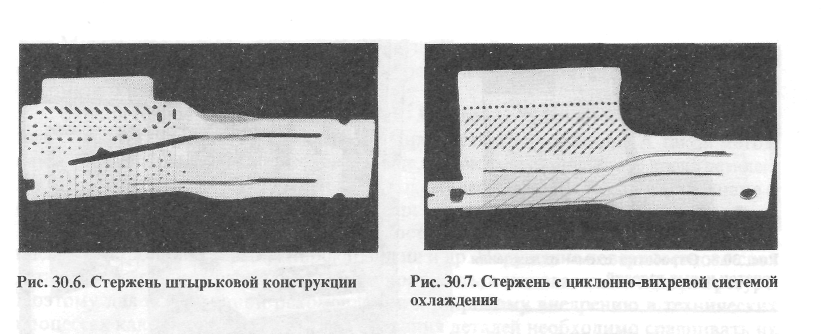

Проведенные исследования показали, что разработанные технологии позволяют существенно улучшить качество зачистки стержней с точки зрения шероховатости, плавности поверхности и стабилизации размеров на отливках, что позволяет повысить ресурс работы лопатки, сократить время обработки схем охлаждения лопаток новых изделий за счет использования простых пресс-форм для предварительного формирования стержня (рис. 30.8).

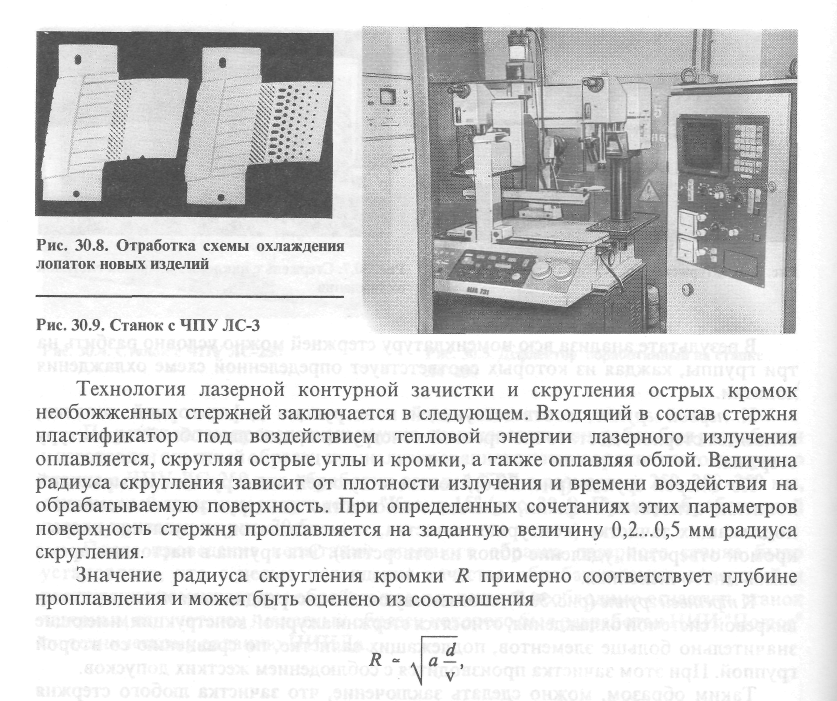

На основе разработанной технологии создано лазерное оборудование с ЧПУ, позволяющее в автоматическом режиме обрабатывать стержни с производительностью до 20 деталей в час (рис. 30.9). В процессе обработки стержни не подвергаются каким-либо механическим нагрузкам. Технология и оборудование внедрены в серийное производство на ММПП "Салют" и других заводах.