- •Глава 30

- •Технология лазерной размерной обработки деталей гтд

- •Лазерный раскрои

- •Изготовление тонколистовых корпусных деталей газотурбинных двигателей

- •Лазерная перфорация деталей газотурбинных двигателей

- •Лазерная зачистка облоя и скругление кромок в керамических стержнях для литья охлаждаемых лопаток турбины

- •Лазерная маркировка

- •Лазерная стереолитография — перспектива лазерной технологии

Изготовление тонколистовых корпусных деталей газотурбинных двигателей

В настоящее время обрезка припуска, вырезка проемов и окон в штампованных из высокопрочного листа заготовках производятся фрезерованием, с помощью вырубных и высечных штампов, виброножницами, плазменно-дуговой резкой. Обрезка припуска кольцевых заготовок ГТД осуществляется на специальных токарных станках. Трудоемкость этой операции в среднем около 1 ч. Примерно половина этого времени идет на вспомогательные операции - установку и закрепление заготовки, производимые вручную. Основная операция по торцеванию производится на низких режимах во избежание брака и износа режущего инструмента вследствие вибраций.

Раскрой заготовок фрезерованием пакета листов характеризуется низкой производительностью, низкой стойкостью фрез из-за высокой прочности материалов и возникновения вибраций, низким коэффициентом использования материалов. При применении лазерной обработки время основной операции, например, при подрезке торца кольцевой обечайки сокращается в десятки раз. В этом случае ярко видно преимущество лазерного резания, в отличие от механообработки, когда припуск на обработку (во избежание подрыва резца при обрезке припуска тонкостенной детали путем врезания) стягивается постепенно до получения нужного размера детали: при лазерном резании возможно удалить этот припуск за один проход..

Вырубка заготовок в штампах в ряде случаев оказывается экономически нецелесообразной, так как большая номенклатура и малые серии разнообразных по своей конфигурации заготовок приводят к неоправданным затратам на изготовление дорогостоящих штампов. Процесс высечки контура листовых деталей пуансоном плохо поддается автоматизации и характеризуется низкой стойкостью инструмента.

Операции обрезки штампованных деталей могут осуществляться с применением виброножниц, ручных ножниц и требуют ручной опиловки и подгонки. Все эти операции очень трудоемки, осуществляются с использованием тяжелого ручного труда, так как не поддаются автоматизации.

Плазменно-дуговая резка тонколистовых деталей не получила широкого распространения из-за низкого качества резки - наличия трудноудаляемого грата на кромках вырезаемой детали.

Преимуществами лазерной резки являются: высокая производительность, отсутствие механических усилий, легкая автоматизация процесса.

Для осуществления процессов лазерной резки можно использовать непрерывные и импульсные газовые СО2- и твердотельные ИАГ-лазеры.

На ММПП "Салют" были созданы две установки с твердотельными лазерными устройствами. Одна головка с этим устройством была установлена на вертикально-фрезерном станке с программным управлением (6520 ФЗ), вторая — на специальных приспособлениях, обеспечивающих обрезку тонкостенных обечаек. Разработана система питания твердотельного лазера, в котором используется отдельный стартер, участвующий только в начальном поджиге лампы лазерного устройства, затем питание переключается на силовые электрические системы станка. Указанное стартерное устройство в работе не участвует, и высокое напряжение при прожиге исключается из рабочего процесса. Эксплуатация головок показала целесообразность их дальнейшего совершенствования для использования в виде дополнительного инструмента на обычном металлорежущем оборудовании.

При резке обечаек на газоразрядной установке "Катунь" обеспечивается стабильное качество, глубина дефектного слоя составляет 0,02...0,04 мм. При толщине материала до 2,5 мм ширина реза достигает 0,25...0,5 мм.

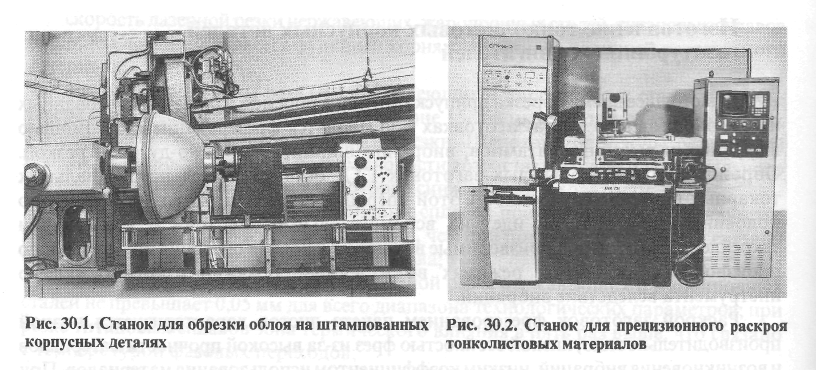

На рис. 30.1 представлен станок для обрезки облоя и на рис. 30.2 станок для прецизионной вырезки профилей с любым контуром в плоских и кольцевых деталях. НИИДом совместно с НИПТИ "Микрон" и ВПО "Техника" разработан проект шестикоординатного лазерного станка СЛС-6-1000, предназначенного для обработки кольцевых деталей с диаметром до 1000 мм и высотой до 300 мм.