- •Точность сборки, методы заданной точности сборочного параметра

- •Исходные данные и порядок определения допусков на сборочные параметры

- •Расчет точности геометрических сборочных параметров

- •Применения рц с линейными звеньями для расчета точности сборочных параметров

- •Расчет точности геометрических параметров с помощью векторных размерных цепей

- •Метод полной взаимозаменяемости

- •2. Метод неполной взаимозаменяемости.

- •3. Метод групповой взаимозаменяемости

- •4. Метод пригонки.

- •5. Метод регулирования компенсатором

- •Расчет точности физического сборочного параметра (практическое занятие №2)

- •Сборка соединения с гарантирующим натягом. Прессовые соединения.

- •Тепловая сборка соединения.

- •Л5 сборка резьбовых соединений 27.02.99

- •График зависимости усилий затяжки на долговечности работы резьбового соединения

- •Схемы ключей для контроля крутящего момента при затяжке

- •Схемы затяжки групповых резьбовых соединений

- •Т ехнические требования

- •Анализ погрешности изготовления зубчатых колес и сборки передач Погрешности изготовления

- •Погрешности сборки

- •Способы контроля бокового зазора

- •Часов и этому колесу придают качательное движение, если имеется доступ к 3к

- •Контроль величины и расположения суммарного пятна контакта.

- •Л7 Сборка опор с подшипниками качения.

- •Радиальный зазор в подшипнике . Причины его изменения и способы контроля.

- •Технические параметры сборки опоры

- •Не допускаются перегрузки через

- •Cборка игольчатых подшипников.

- •Л 8 Балансировка роторов.

- •Условие уравновешенности ротора произвольной формы .

- •Понятие о дисбалансе ротора. Причины возникновения дисбаланса.

- •Понятие о балансировке ротора. Виды балансировки ротора.

- •Сборка роторов к и т

- •Технические требования на сборку

- •Операция 1. Сборка ротора из рк

- •Операция 2. Механическая обработка поверхности ротора

- •Операция 3. Динамическая балансировка ротора

- •Сборка ротора турбины

- •Технические требования

- •Основные операции тп сборки:

- •Операция 1. Сборка переднего и заднего вала

- •Операция 2. Сборка ротора турбины

- •Динамическая балансировка ротора.

- •Л 11 Сборка компрессора и турбины .

- •Способы контроля и обеспечения заданнных технических требований.

- •Необходимой соосности добиваются радиальным смещением корпуса кс

- •2.Сборка турбины.

- •Способы контроля и обеспечения заданных технических требований.

- •Л 12 Сборка редуктора винтов.

- •Сборка носка редуктора.

- •Особенности общей сборки авиадвигателей

- •Технические требования на сборки

- •Переборка двигателей

- •Проектирование тп сборки

- •Технологичность конструкции изделия в сборке (тки)

- •Качественная оценка тки

Расчет точности физического сборочного параметра (практическое занятие №2)

по ТТ qотк=1+ 0,1 Мпа

T

P

W

d

открытия

D0 =18+0,2мм клапана

d

q

![]()

![]()

![]() мм

мм

i=4+0,1 витка

1.Найти функциональную связь между

искомым физ.парам.и др. величинам на него x=f(z1,z2,...zn)

2.Определить величины полей рассеивания

wz1,wz2,...wzn,если они неизвестны.

Tz1,Tz2,...Tzn (из чертежей,из справочника)

Тогда поле рассеивания будет равно :

Wx=

![]() +

+![]() +...+

+...+

![]()

Q-внешнее усиление дей-щей на клапан;Q=P

Q=![]() =0,85d2=P

=0,85d2=P

1 .

q=

.

q=![]() q=f (p,d)

q=f (p,d)

Wq=

![]() +

+

![]()

Обратимся к теории упругости:

P=

G-модуль упругости

dп – диаметр проволоки

D0-сред.диаметр пружины

![]()

i-кол-во рабочих витков пружины

L-деформация пружины .

P=f(L,G,dп,D0,i)

WP=![]()

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

![]()

Сборка соединения с гарантирующим натягом. Прессовые соединения.

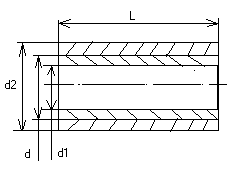

Такие соединения можно встретить при установке стальных и бронзовых втулок скользящих подшипников, внутренних колец шарико- и ролико-подшипника, диски, оси, штифты, установленные с натягом.

![]() t

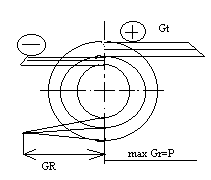

=f1(N)

R=f2(N)

R=f2(Gt)

t

=f1(N)

R=f2(N)

R=f2(Gt)

N=dв-d0>0 t – окружность напряжения

R- радиальная напряжения

E1,E2 - модуль упругости охватываемой и охватывающей установки

C1,C2 – коэффициенты упругих свойств детали.

-M1

;

-M1

;

Коэффициент Пуассона для стали M=0,3

Требования предъявляемые к прессовым соединениям:

1.Fтр![]() Pос,

Mтр

Mкр

Pос,

Mтр

Mкр

2.Прочность материала детали.

t<[ ] P1уд < max P1уд

P2уд maxP2уд

max

P1уд =0,58

1T

[![]() ]

]

max

P2уд

= 0,58

2T

[![]() ]

]

1T , 2T – пределы текучести для материала детали.

Практически второе требование выполняется за счет ограничения max величины натяга. Первое требование достигается за счёт выбора оптим.

cпособа сборки соединения.

В производстве часто используется два способа сборки:

1.Механическая сборка (силовая запрессовка).

2.Тепловая сборка (с нагревом охватывающей и охлаждением охватываемой).

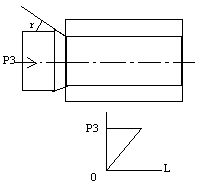

Механическая сборка или силовая запрессовка.

P3= Fтр=f3πdLPуд

f3 – коэффициент трения при запрессовке.

Pуд – удельное напряжение на контактной поверхности.

f3 - зависит от рода материала , вида гальванического покрытия,смазки.

Некоторые виды смазки:MoS2.

В процессе механической сборки различают 2 вида натяга:

1 – иэмеренный натяг,N измерений , которые определяются измерениями до сборки.

2 – действительный , после сборки соединения.

Nд = Nизм – 1,2(Rz1+Rz2) ; Nизм = 30 ; Nд = 30 – 1,2(10+10) = 6 мкм;

Rz =6 мкм ; Nд = 30 – 1,2(1,6+1,6)=26 мкм .

Силовая запрессовка может быть назначена при малой шероховатости поверхности сопрягаемой поверхности.

1.Угол заходного конуса ropt=100-150

2.Скорость запрессовки. Если скорость увеличивать, то силы требуется меньше. Появляется пласт деформации на поверхности детали, скорость не более 5 мм/с.

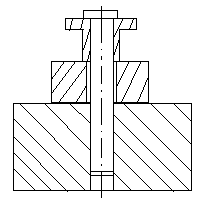

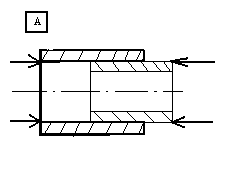

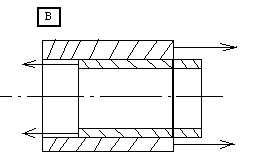

3.Схема приложения усилия:

толкающее тянущее

Силовая запрессовка может проводиться как в ручную, так и с помощью пресса ручного(винтовые, реечные 1000 кг),пневматические прсса (10–20 т).

Во всех случаях необходимо исключать перекос сопрягаемых деталей за счет

Технологической оснастки.

Оправка

втулка

корпус

корпус