- •Точность сборки, методы заданной точности сборочного параметра

- •Исходные данные и порядок определения допусков на сборочные параметры

- •Расчет точности геометрических сборочных параметров

- •Применения рц с линейными звеньями для расчета точности сборочных параметров

- •Расчет точности геометрических параметров с помощью векторных размерных цепей

- •Метод полной взаимозаменяемости

- •2. Метод неполной взаимозаменяемости.

- •3. Метод групповой взаимозаменяемости

- •4. Метод пригонки.

- •5. Метод регулирования компенсатором

- •Расчет точности физического сборочного параметра (практическое занятие №2)

- •Сборка соединения с гарантирующим натягом. Прессовые соединения.

- •Тепловая сборка соединения.

- •Л5 сборка резьбовых соединений 27.02.99

- •График зависимости усилий затяжки на долговечности работы резьбового соединения

- •Схемы ключей для контроля крутящего момента при затяжке

- •Схемы затяжки групповых резьбовых соединений

- •Т ехнические требования

- •Анализ погрешности изготовления зубчатых колес и сборки передач Погрешности изготовления

- •Погрешности сборки

- •Способы контроля бокового зазора

- •Часов и этому колесу придают качательное движение, если имеется доступ к 3к

- •Контроль величины и расположения суммарного пятна контакта.

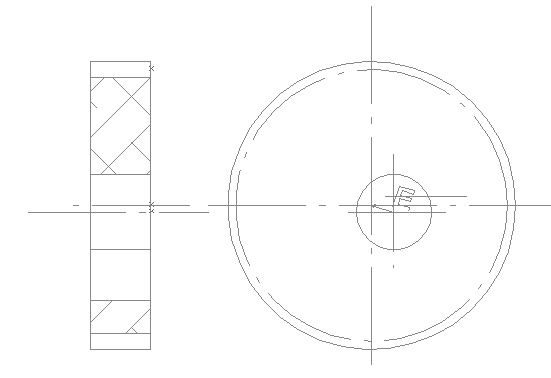

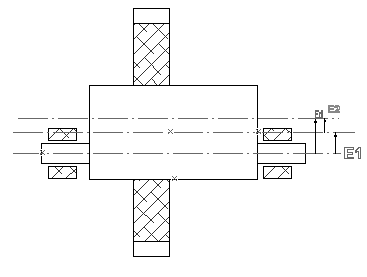

- •Л7 Сборка опор с подшипниками качения.

- •Радиальный зазор в подшипнике . Причины его изменения и способы контроля.

- •Технические параметры сборки опоры

- •Не допускаются перегрузки через

- •Cборка игольчатых подшипников.

- •Л 8 Балансировка роторов.

- •Условие уравновешенности ротора произвольной формы .

- •Понятие о дисбалансе ротора. Причины возникновения дисбаланса.

- •Понятие о балансировке ротора. Виды балансировки ротора.

- •Сборка роторов к и т

- •Технические требования на сборку

- •Операция 1. Сборка ротора из рк

- •Операция 2. Механическая обработка поверхности ротора

- •Операция 3. Динамическая балансировка ротора

- •Сборка ротора турбины

- •Технические требования

- •Основные операции тп сборки:

- •Операция 1. Сборка переднего и заднего вала

- •Операция 2. Сборка ротора турбины

- •Динамическая балансировка ротора.

- •Л 11 Сборка компрессора и турбины .

- •Способы контроля и обеспечения заданнных технических требований.

- •Необходимой соосности добиваются радиальным смещением корпуса кс

- •2.Сборка турбины.

- •Способы контроля и обеспечения заданных технических требований.

- •Л 12 Сборка редуктора винтов.

- •Сборка носка редуктора.

- •Особенности общей сборки авиадвигателей

- •Технические требования на сборки

- •Переборка двигателей

- •Проектирование тп сборки

- •Технологичность конструкции изделия в сборке (тки)

- •Качественная оценка тки

Введение

Теор. осн. техн.

сборки

Сборка типовых соединений

и

передач

Техн. сбор типовых

сборочных единиц

Пр-ния технических процессов

Понятие об объекте сборки и ТП сборки.

Организация сборочных работ.

Изделие включает в себя большое число составных частей, которыми являются детали и сборочные единицы (СЕ).

Деталь-часть изделия, выполненная из однородного по наименованию материала без применения сборочных операций

.

Сборочная единица-часть изделия, состоящая из двух или более деталей.

Важнейшей характеристикой собираемого изделия является его способность расчленяться на составные части.

Имеется несколько схем членения.

А

(деталей 5-6)

Выключатель,…

Выключатель,…

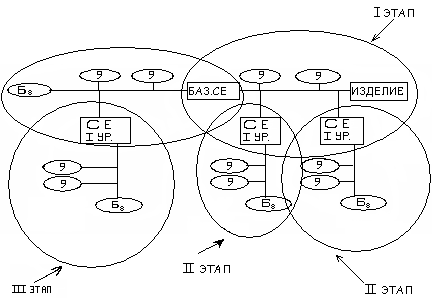

Для сложных изделий применяют многоуровневую схему членения.

0 ур.

1 ур.

2 ур.

3 ур.

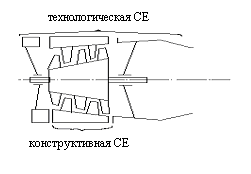

В зависимости от характеристик (свойств сборочных единиц), различают сборочные единицы:

1 конструктивные

2 технологические

3 конструктивно-технологические

К онструктивная

СЕ должна отвечать функциональному

назначению изделия, технологическая

СЕ должна отвечать условию независимости

самостоятельности сборки, если СЕ

отвечает условиям функционального

назначения и самостоятельности сборки-она

называется конструктивно-технологической

(модуль)

онструктивная

СЕ должна отвечать функциональному

назначению изделия, технологическая

СЕ должна отвечать условию независимости

самостоятельности сборки, если СЕ

отвечает условиям функционального

назначения и самостоятельности сборки-она

называется конструктивно-технологической

(модуль)

ТП сборки – это части производственного процесса, содержащее действие по установке элементов изделия в заданном положении и образование соединений.

ТП сборки состоит из операции, а операции из переходов.

Сборочная операция – это законченная часть ТП сборки, который выполнен на одном рабочем месте при неизменном оборудовании.

Сборочный переход – это закон части операц., выполняемая под одним соединением при неизменной быстроте.

Основные этапы произведения ТП сборки

Изучение чертежа собираемого изделия и технологических требований.

Выбор типа производства на основе заданной программы выпуска.

Построение принцип схемы сборки.

Произведения маршрута ТП

Выбор оборудования и подъемно-транспортных средств

Назначения технологических требований к сборки

Выбор методов и средств контроля качества сборки

Нормирование операций ТП

Оформление ТП на операционных картах

Расчет потребного количества рабочих, оборудования и производства площадей

технологическая планировка цеха

Построение принципиальной схемы сборки

Принципиальная схема сборки показывает последовательности формирования изделия из отдельных сборочных единиц и деталей.

На втором этапе составляется схема сборки для каждой СЕ первого уровня

Достоинство:

Наглядность

Позволяет применять ТП сборки широким фронотом II-но, несколькими технологами.

ТП сборки состоит из трех групп операции:

Подготовительные операции

Сборочные операции

Контрольные операции

Организация сборочных работ

СР

- Бригадные и операционная форма сборки

- Поточная сборка

Организация рабочего места сборщика

Точность сборки, методы заданной точности сборочного параметра

Классификация сборочных параметров.

В сборочных чертежах и ТТ конструктор указывает большое количество сборочных параметров, которые нужно проконтролировать и обеспечить при сборке, все эти сборочные параметры подразделяются на две группы:

Геометрические сборочные параметры;

Физические сборочные параметры.

Геометрические – натяги, координатные размеры.

Физические – механические, гидравлические, магнитные, и т.д.

Исходные данные и порядок определения допусков на сборочные параметры

Основными исходными данными при назначении допусков на сборочные параметры является допустимое отклонение экспериментальных характеристик двигателя, на которые влияют данные сборочные параметры.

Y=f(x1,x2,x3,...xn); x1,x2,x3,...xn – сборочные параметры, Y – экспериментальный параметр.

В производстве каждый сборочный параметр имеет погрешность:

wY=f(x+

x1+wx1+

x2+wx2+...+xn+wxn);

wY![]() TY;

TY – допуск на экспериментальную

характеристику.

TY;

TY – допуск на экспериментальную

характеристику.

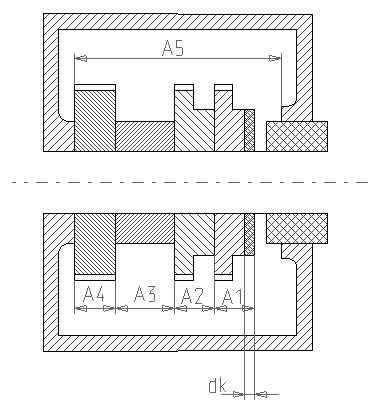

Расчет точности геометрических сборочных параметров

В настоящее время расчет точности геометрических сборочных параметров производится с помощью сборочных размерных цепей. В зависимости от вида записи, входящей в РЦ – эти цепи могут быть: 1)линейными или скалярными; 2) векторными, (встречаются так же смешанные РЦ).

Применения рц с линейными звеньями для расчета точности сборочных параметров

Такие цепи используются при определении точности на диаметральные и осевые зазоры, натяги, установочные длины и т.п.

Составляющими звеньями сборочного РЦ является размеры отдельных деталей, входящий в единицу. Однако, крепление этих размеров 1 РЦ обычно вводят еще два звена Акс и Ак+1с,

где Акс – есть звено выражающее суммарное изменение всех увеличивающих звеньев, в процессе сборки изделия;

Ак+1с – то же для уменьшающих звеньев.

Причины – упругая или пластичная деформации, которые протекают во время сборки.

Для расчета размерных цепей созданы ГОСТы: ГОСТ 16319-80, ГОСТ 16320-80, РД50-635-87.

Расчеты могут быть проектными и для действующего производства. Для действующего производства известно wAi и wAi, когда ведется проект расчета эти величины неизвестны, тогда при проектных расчетах wAi= TAi; wAi=oAi.

;

;

- передаточное отношение.

- передаточное отношение.

.

.

Ели составные

звенья II-го замыкаются,

то

=+1,

для увеличения зв, -1 для уменьшения зв.

![]() - увеличение зв., -

- увеличение зв., -

![]() - уменьшение зв.

- уменьшение зв.

;

; - может быть рассчитана двумя методами:

- может быть рассчитана двумя методами:метод максимумов – минимумов;

методом предельного значения.

Преимущество: простота расчета.

Недостаток: рассчитанное значение сильно отличается от действительного, иногда в несколько раз

Более правильные расчеты базируются на теории вероятности. Исследованиями установлено, что в много звеньевом РЦ законы Россини замыкают звено примыкает к закону Гаусса. На основании этого и составляется расчетная формула.

![]()

![]() - коэффициент

риска.

=f(P%);

- коэффициент

риска.

=f(P%);

![]() - показывает закон

классификации составляющих звеньев.

- показывает закон

классификации составляющих звеньев.

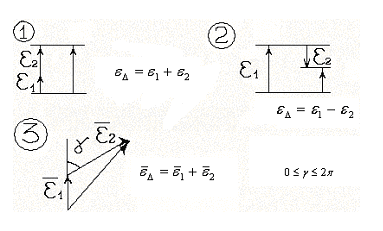

Расчет точности геометрических параметров с помощью векторных размерных цепей

Такие цепи используются при определении точности радиального расположения поверхности вращения в СЕ.

Частные случаи:

Д ля

многозвенной РЦ

ля

многозвенной РЦ

Лекция 3.

Для проектных расчетов используется два метода определения погрешности рассеивания

1 – метод max-min

![]()

Достоинство: простота

Недостаток: расчетные значения сильно отличаются от действительных

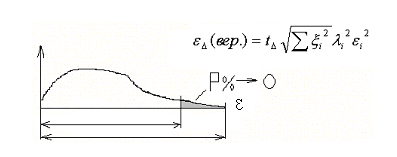

2 – Более правильные расчеты должны проводится на базе теории вероятности. При таких расчетах необходимо знать закон рассеивания замкнутого звена.

Исследование установлено, что в многозвенной РЦ с векторными звеньями закон рассеивания замкнутого звена подчиняется закону Релея

![]()

![]()

![]()

![]()

![]()

![]()

Методы достижения заданной точности сборочного параметра (Рис.1)

![]() 1.Метод

полной взаимозаменяемости.

1.Метод

полной взаимозаменяемости.

![]()

2.Метод

неполной взаимозаменяемости.

2.Метод

неполной взаимозаменяемости.

![]()

![]() 3.Метод

групповой взаимозаменяемости, метод

пригонки, метод регулированием

компенсатором.

3.Метод

групповой взаимозаменяемости, метод

пригонки, метод регулированием

компенсатором.