- •Технология Машиностроения Технологические схемы обеспечения точности

- •Валы. Конструкция. Тех. Требования. Материалы

- •Общие принципы построения техпроцесса

- •Получение заготовок валов. [Самостоятельно]

- •Подрезка торцов и зацентровка

- •Обработка в центрах при использовании плавающего и жесткого центров (анализ точности обработки при установке вала в центрах)

- •Токарная обработка на многорезцовых станках (Анализ наладки многорезцового токарного станка)

- •Обработка внутренних поверхностей

- •Анализ глубины цементируемого слоя и его равномерности

- •[Рисунок 009].

- •Общие принципы построения техпроцесса

- •Токарная обработка дисков

- •Протягивание пазов типа елка и ласточкин хвост

- •Обработка точных отверстий. (Сверление отверстий под крепежные и призонные болты)

- •Точность зубчатых колес

- •Общие принципы построения техпроцесса

- •Нарезание зуба зубчатого колеса

- •Отделочные методы обработки зубьев зубчатых колес

- •Корпусные детали. Конструкция. Тех. Требования. Материалы

- •Изготовление корпусов первой и второй группы

- •Построение технологических процессов при использовании традиционных методов

- •Выполнение первой черновой операции

- •Построение технологического процесса изготовления корпусов третьей группы

- •Технология изготовления корпусов четвертой группы (бомба)))

- •Анализ необходимости проведения операции разметка

- •Обработка лопаток в кассетах и брикетах

- •Обработка замков

- •Контроль лопаток

- •Контроль на приборе омкл

Общие принципы построения техпроцесса

Т ехпроцесс

включает следующие этапы -

заготовительный,

черновой, получистовой,

чистовой и отделочно-упрочняющий.

Заготовительный этап - заготовки

получаются методами горячего

деформирования, далее термообработка

для снятия напряжений

и улучшения обрабатываемости,

проводиться очистка заготовок (обдувка

и травление). Традиционные методы

получения заготовок

-

припуск 6 – 12 мм на сторону. Современные

методы -

припуск 3 мм. В

черновом

этапе

проводится подрезка

торца под ультразвуковой

контроль. Черновыми базами являются

наружный диаметр обода и торец обода.

В черновом этапе снимется до 70% припуска

и проводится его выравнивание.

В

получистовом и чистовом этапе формируются

все элементы диска,

и их взаимное положение обеспечивается

по первой

и второй

схемам. В качестве баз используется

конструкторские поверхности и проводится

установка с выверкой (используется

проверочная установочная база).

Для

обеспечения высокой точности расположения

элементов диска относительно

конструкторской базы на этапе токарная

обработка (чистовой этап)

необходимо

окончательно обработать конструкторские

размеры и далее,

используя

их в качестве баз (вторая

схема),

окончательно

формировать все элементы (протягивание

пазов, сверление отверстий).

ехпроцесс

включает следующие этапы -

заготовительный,

черновой, получистовой,

чистовой и отделочно-упрочняющий.

Заготовительный этап - заготовки

получаются методами горячего

деформирования, далее термообработка

для снятия напряжений

и улучшения обрабатываемости,

проводиться очистка заготовок (обдувка

и травление). Традиционные методы

получения заготовок

-

припуск 6 – 12 мм на сторону. Современные

методы -

припуск 3 мм. В

черновом

этапе

проводится подрезка

торца под ультразвуковой

контроль. Черновыми базами являются

наружный диаметр обода и торец обода.

В черновом этапе снимется до 70% припуска

и проводится его выравнивание.

В

получистовом и чистовом этапе формируются

все элементы диска,

и их взаимное положение обеспечивается

по первой

и второй

схемам. В качестве баз используется

конструкторские поверхности и проводится

установка с выверкой (используется

проверочная установочная база).

Для

обеспечения высокой точности расположения

элементов диска относительно

конструкторской базы на этапе токарная

обработка (чистовой этап)

необходимо

окончательно обработать конструкторские

размеры и далее,

используя

их в качестве баз (вторая

схема),

окончательно

формировать все элементы (протягивание

пазов, сверление отверстий).

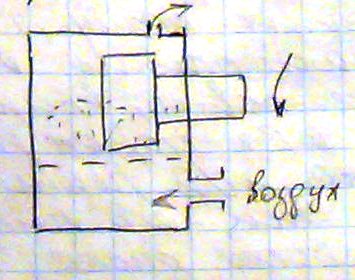

В отделочно-упрочняющем этапе проводится скругление острых кромок, выглаживание полотна диска, упрочнение пазов. Для уменьшения доли ручного труда и повышения качества поверхности широко используется два метода. Первый. Абразивно-жидкостная обработка. Второй. Турбоабразивная обработка – проводится на специальной установке, в которой формируется кипящий слой абразивного порошка. Абразивный порошок засыпается на днище, а снизу подается воздушный поток. Диск закрепляется на вал и вращается в кипящем слое. [РИСУНОК 011].

При вращении диска частицы абразива проскальзывают по поверхности диска и зачищают его. При этом отсутствует тепловое и силовое воздействие, поэтому обеспечивается высокое качество поверхностного слоя, удаляется дефектный слой от предыдущей обработки, а в поверхности формируется небольшое напряжение сжатия. АЖО – абразивно-жидкостная обработка проводится на специальных установках, на которых рабочая жидкость с абразивом с помощью насоса подается через сопло в зону обработки. В соплах поток ускоряется сжатым воздухом. Диск чаще всего приводится во вращение, струи направляются в труднодоступные зоны.

Получение заготовок дисков. [Очень самостоятельно]

Заготовки дисков турбин и компрессоров получают штамповкой в закрытых штампах на ковочных машинах и мощных прессах. Форму заготовки стремятся максимально приблизить к форме готовых дисков. Припуски на механическую обработку обычно составляют 5...6мм на сторону. Заготовки подвергают ультразвуковому контролю для выявления внутренних дефектов. Для получения заготовок дисков используется так же технологии горячего изостатического прессования порошков и гранул в газостате, обеспечивающие повышение КИМ, жаропрочности, пластичности и уменьшения веса. Этот способ включает несколько этапов. Получение гранул. При распылении расплавов на гранулы имеет место очень высокая скорость кристаллизации, в результате чего происходит измельчение выделений вазы и карбидов. Размеры гранул составляют 0,02-0,4мм. На их поверхностях не допускается наличие загрязнений и окисных пленок, сортировка гранул по их размерам и в очистку, прессование дисков при температуре закалки сплавов в газостатах и давлении 200Мпа. Для дисков компрессора отрабатываются технологии получения заготовок с регулируемой структурой методом изостатического прессования порошков с разными механическими свойствами. Применяются также изотермическая штамповка и раскатка заготовок дисков компрессора и турбины в условиях сверхпластичности.