- •Технология Машиностроения Технологические схемы обеспечения точности

- •Валы. Конструкция. Тех. Требования. Материалы

- •Общие принципы построения техпроцесса

- •Получение заготовок валов. [Самостоятельно]

- •Подрезка торцов и зацентровка

- •Обработка в центрах при использовании плавающего и жесткого центров (анализ точности обработки при установке вала в центрах)

- •Токарная обработка на многорезцовых станках (Анализ наладки многорезцового токарного станка)

- •Обработка внутренних поверхностей

- •Анализ глубины цементируемого слоя и его равномерности

- •[Рисунок 009].

- •Общие принципы построения техпроцесса

- •Токарная обработка дисков

- •Протягивание пазов типа елка и ласточкин хвост

- •Обработка точных отверстий. (Сверление отверстий под крепежные и призонные болты)

- •Точность зубчатых колес

- •Общие принципы построения техпроцесса

- •Нарезание зуба зубчатого колеса

- •Отделочные методы обработки зубьев зубчатых колес

- •Корпусные детали. Конструкция. Тех. Требования. Материалы

- •Изготовление корпусов первой и второй группы

- •Построение технологических процессов при использовании традиционных методов

- •Выполнение первой черновой операции

- •Построение технологического процесса изготовления корпусов третьей группы

- •Технология изготовления корпусов четвертой группы (бомба)))

- •Анализ необходимости проведения операции разметка

- •Обработка лопаток в кассетах и брикетах

- •Обработка замков

- •Контроль лопаток

- •Контроль на приборе омкл

Получение заготовок валов. [Самостоятельно]

Заготовки валов, как правило, получают горячим деформированием (1050…1200С). Заготовки для пустотелых тонкостенных валов цилиндрической и конической формы можно получить ротационным выдавливанием. Штампуют заготовки молотом, на прессах или горизонтально-ковочных машинах. Разъем штампа в зависимости от формы заготовки может быть вдоль или поперек оси вала. Поперечный разъем возможен тогда когда вал имеет на конце фланец, а остальная часть гладкая или ступенчатая. При поперечном разъеме, когда диаметр отверстия достаточно велик, можно получить отверстие со стороны большого торца. Особенно если куется заготовка на ГКМ. Штамповочные уклоны для отверстий назначаются в пределах 10…15. А для наружных поверхностей 3-7. Все переходы у заготовок должна быть плавными, направление волокон должно соответствовать конфигурации вала. Заготовки валов турбины и компрессора принимают по первой группе контроля (100021-78). В этом случае от каждой заготовки срезают кусок длиной 70...75мм, из которого изготавливают образцы для механических испытаний на разрыв и ударную вязкость. Также при изготовлении валов из трубных заготовок на ГКМ можно так же производить набор внутрь трубы, т. е. уменьшить его внутренний диаметр. Одним из рациональных способов изготовления деталей является ротационная вытяжка, позволяющая повысить КИМ до 0,4-0,7. Ротационная вытяжка дает возможность получать детали сложных форм из самых разнообразных материалов. Низкая стоимость производства связана с тем, что стоимость оснащения ротационно-вытяжного оборудования составляет 5...10% от стоимости штампов, причем с увеличением размеров деталей эффективность процесса возрастает. Процесс может осуществляться как прямым методом, при котором направление течения металла совпадает с направлением перемещения формообразующего инструмента, так и обратным, при котором металл течет в сторону, противоположную направлению перемещения роликов, что позволяет получать детали цилиндрической конической и других форм. Изотермическая ротационная вытяжка может выполняться на модернизированном стане СРД 800 (частота вращения роликов – 0,15-15об/мин, частота вращения заготовки 0,2-2,0 об/мин, скорость внедрения инструмента 0,02 – 0,2 мм/с, скорость перемещения инструмента 0,02...0,6мм/с, усилие радиальной подачи 75кН, усилие осевой подачи 1100кН).

Подрезка торцов и зацентровка

Проводится различными методами. Применяются токарные станки

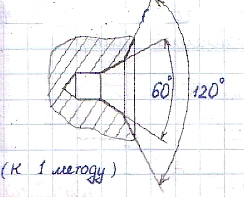

1 Конус в 120о формируется для защиты внутренней установочной поверхности

РИСУНОК 004

2 Проводится зацентровка по разметке с помощью дрели или специальных сверлильных головок

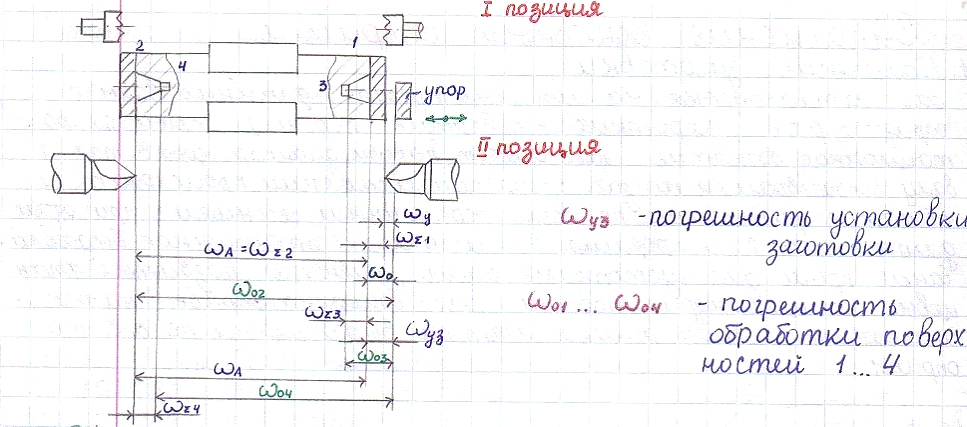

3 Применяются специальные фрезерно-центровальные двухпозиционные станки. Для небольших валов наиболее перспективным является использование фрезерных центровальных двухпозиционных станков. Вал устанавливается по наружному диаметру в призмах. В первых позициях проводится одновременно фрезерование двух торцов, выдерживается операционный размер по длине вала. проводится настройка фрезы на этот размер. Далее вал в закрепленном состоянии перемещается во вторую позицию, в которой формируется центровые гнезда специальными центровыми сверлами, глубина зацентровки выдерживается по настройке. Обеспечивается высокая стабильность размеров по длине вала, соосности центровых гнезд и глубины зацентровки

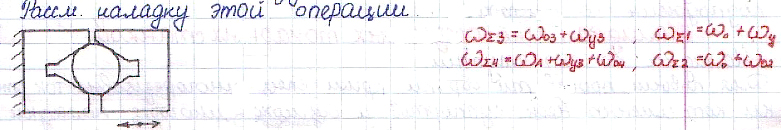

Наладка этой операции РИСУНОК 005 и РИСУНОК 006

Проведенный размерный анализ показывает, что глубина зацентровки может существенно изменяться. Эта погрешность не влияет на расположение оси вала в центрах, но влияет на расположение вала в осевом направлении.