- •Технология Машиностроения Технологические схемы обеспечения точности

- •Валы. Конструкция. Тех. Требования. Материалы

- •Общие принципы построения техпроцесса

- •Получение заготовок валов. [Самостоятельно]

- •Подрезка торцов и зацентровка

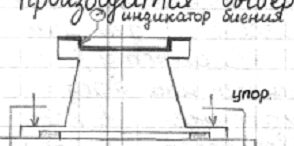

- •Обработка в центрах при использовании плавающего и жесткого центров (анализ точности обработки при установке вала в центрах)

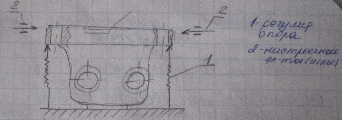

- •Токарная обработка на многорезцовых станках (Анализ наладки многорезцового токарного станка)

- •Обработка внутренних поверхностей

- •Анализ глубины цементируемого слоя и его равномерности

- •[Рисунок 009].

- •Общие принципы построения техпроцесса

- •Токарная обработка дисков

- •Протягивание пазов типа елка и ласточкин хвост

- •Обработка точных отверстий. (Сверление отверстий под крепежные и призонные болты)

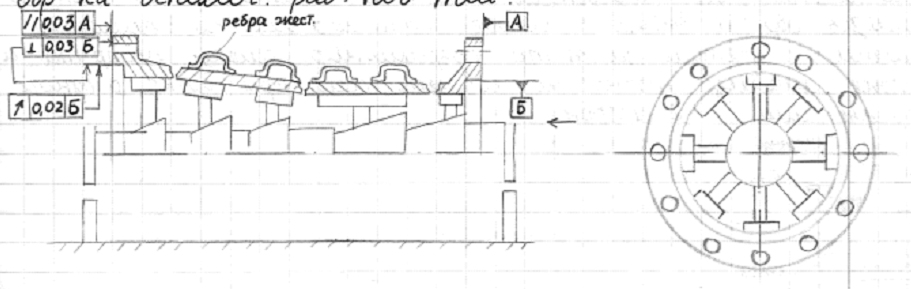

- •Точность зубчатых колес

- •Общие принципы построения техпроцесса

- •Нарезание зуба зубчатого колеса

- •Отделочные методы обработки зубьев зубчатых колес

- •Корпусные детали. Конструкция. Тех. Требования. Материалы

- •Изготовление корпусов первой и второй группы

- •Построение технологических процессов при использовании традиционных методов

- •Выполнение первой черновой операции

- •Построение технологического процесса изготовления корпусов третьей группы

- •Технология изготовления корпусов четвертой группы (бомба)))

- •Анализ необходимости проведения операции разметка

- •Обработка лопаток в кассетах и брикетах

- •Обработка замков

- •Контроль лопаток

- •Контроль на приборе омкл

Построение технологических процессов при использовании традиционных методов

При использовании традиционных технологий необходимо провести размерный анализ по маршруту обработки и выявить, нужна ли операция разметки при заданной точности заготовки. Операция разметка проводится в литейном цехе. Специалист выполняет разметку на разметочной плите. Заготовка устанавливается на специальные базовые элементы, которые могут быть регулируемыми и по каждой координате на заготовке наносятся две риски – настроечная и контрольная. При разметке задаются размеры, связывающие обработанные и необработанные поверхности. Разметочные риски являются проверочными установочными базами на первой черновой операции.

Выполнение первой черновой операции

После разметки деталь направляется в цех механической обработки и в первой операции выполняется подготовка баз. Т.е. обрабатывается конструкторская поверхность (опорная поверхность фланца) и два отверстия, расположенных на максимальном расстоянии друг от друга. Они будут использоваться для установки на два пальца. Один – цилиндрический, второй - срезанный (перпендикулярно оси, соединяющей центры) - для компенсации погрешности межосевых расстояний партии деталей. Заготовка устанавливается в специальное приспособление, имеющее регулируемые опоры и настроечные элементы (иглы). После подготовки баз заготовка устанавливается на многоинструментальный станок с ЧПУ. После установки заготовки на станке производится привязка инструмента в процессе настройки операции (станок с плавающим нулем). А далее осуществляется обработка по программе, которая была оптимизирована на точность размеров с учетом точности позиционирования заготовки, а также производительности с учетом времени на смену инструмента и времени на перемещение заготовки. [РИСУНОК 024 и 024а].

Построение технологического процесса изготовления корпусов третьей группы

Такие корпусные детали имеют особенностью малую жесткость и необходимость точной увязки по расположению обрабатываемых поверхностей при больших габаритах деталей. Сварные корпуса изготавливаются путем соединения различных элементов методом сварки. Эти элементы изготавливаются отдельно – механической обработкой, холодной штамповкой и прочими методами. После сварки корпус обрабатывается в сборе. На этом этапе технология обработки сварного корпуса и корпуса из литых заготовок имеет одинаковую структуру и может рассматриваться совместно.

Получение сварных корпусов. Фланцевые кольцевые элементы корпуса получают методами механической обработки из кольцевых заготовок, которые получаются методом раскатки или горячей штамповки. В состав корпуса входят сложнопрофильные кольцевые детали из листовых материалов. Они получаются из листа с последующей гибкой, сваркой, раскаткой на роликовых стендах (станах) и механической обработки стыковых поверхностей (подготовка под сварку). По такой же технологии проводится изготовление кольцевых элементов, обеспечивающих жесткость корпуса. Далее проводится изготовление различных фланцевых элементов, которые привариваются на корпус и на них крепятся агрегаты двигателя. Эти детали изготавливаются механическим путем. После изготовления всех элементов, проводится сборка корпуса в стапеле. После сборки и точной установки всех деталей проводится прихватка методом сварки. Далее проводится окончательная сварка всех стыков на сварочном полуавтомате методом сварки под флюсом. После сварки проводится термообработка для снятия сварочных напряжений, а потом реализуется этап окончательной механической обработки.

РИСУНОК 025

Обработка

корпусных деталей третьей группы после

сварки

Обработка

корпусных деталей третьей группы после

сварки

Необходимо обработать комплекс поверхностей по конструкторским базам, а также фланцевые поверхности на боковых поверхностях корпуса. Наиболее ответственная задача – обеспечить точность расположения стыковых поверхностей на фланцах. Предпочтение должно отдаваться технологическому процессу, в котором реализуется первая технологическая схема. Эту схему можно реализовать на крупногабаритных станках, если корпус установить на специальную самоцентрирующуюся оправу, используя в качестве установочной базы внутреннюю поверхность. Схема такой оправы соответствует схеме сборочного стапеля. Если по условиям производства такую обработку реализовать невозможно, то реализуется вторая технологическая схема при обработке на токарно-карусельном станке. Высокая точность (уменьшение погрешности установки) обеспечивается установкой с выверкой. Все обрабатываемые поверхности на боковых образующих корпуса формируются в операциях, которые проводятся на координатно-расточных станках. В качестве установочной базы используются конструкторские поверхности, и взаимное положение обеспечивается по первой и второй технологической схеме.

РИСУНОК 026