- •Технология Машиностроения Технологические схемы обеспечения точности

- •Валы. Конструкция. Тех. Требования. Материалы

- •Общие принципы построения техпроцесса

- •Получение заготовок валов. [Самостоятельно]

- •Подрезка торцов и зацентровка

- •Обработка в центрах при использовании плавающего и жесткого центров (анализ точности обработки при установке вала в центрах)

- •Токарная обработка на многорезцовых станках (Анализ наладки многорезцового токарного станка)

- •Обработка внутренних поверхностей

- •Анализ глубины цементируемого слоя и его равномерности

- •[Рисунок 009].

- •Общие принципы построения техпроцесса

- •Токарная обработка дисков

- •Протягивание пазов типа елка и ласточкин хвост

- •Обработка точных отверстий. (Сверление отверстий под крепежные и призонные болты)

- •Точность зубчатых колес

- •Общие принципы построения техпроцесса

- •Нарезание зуба зубчатого колеса

- •Отделочные методы обработки зубьев зубчатых колес

- •Корпусные детали. Конструкция. Тех. Требования. Материалы

- •Изготовление корпусов первой и второй группы

- •Построение технологических процессов при использовании традиционных методов

- •Выполнение первой черновой операции

- •Построение технологического процесса изготовления корпусов третьей группы

- •Технология изготовления корпусов четвертой группы (бомба)))

- •Анализ необходимости проведения операции разметка

- •Обработка лопаток в кассетах и брикетах

- •Обработка замков

- •Контроль лопаток

- •Контроль на приборе омкл

Нарезание зуба зубчатого колеса

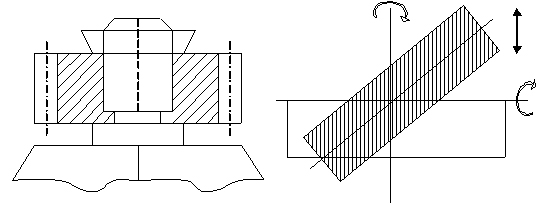

Проводится методом копирования и обкатки. Метод копирования. Зубья нарезаются на вертикально фрезерных станках торцевыми фрезами с использованием делительных приспособлений или на горизонтально фрезерных станках модульными дисковыми фрезами с использованием делительных приспособлений. Точность нарезания – 7-8. [РИСУНОК 021]

.

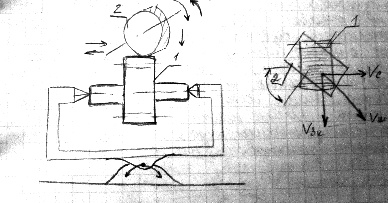

Метод обкатки. Проводится на специальных зубофрезерных станках модульными червячными фрезами. Заготовка устанавливается на столе станка и находится в зацеплении с режущим инструментом – фрезой. Фреза устанавливается под углом равным углу подъема зубьев фрезы. При нарезании косозубых зубчатых колес угол наклона фрезы может быть согласован с углом наклона зубчатого колеса. Фреза может перемещаться вдоль образующей зуба и в направлении оси заготовки. Мелкомодульные зубчатые колеса нарезаются за один проход. Крупномодульные за 2-3 прохода. Точность нарезания – 7-8.

РИСУНОК 022a

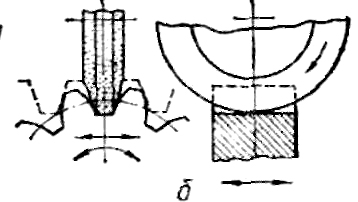

Долбление зубьев. Обработка проводится на специальных зубодолбежных станках. Инструмент – долбяк, который совершает возвратно-поступательные движения вдоль образующей зуба и находится в зацеплении с заготовкой и согласованном вращении. Точность – 7-8. Мелкомодульные зубчатые колеса можно нарезать шлифованием червячным шлифовальным кругом (то же самое, но инструмент имеет абразивный винтовой профиль).

РИСУНОК 018

Отделочные методы обработки зубьев зубчатых колес

Авиационные двигатели – точность – 5. Нарезание – только 7-8.

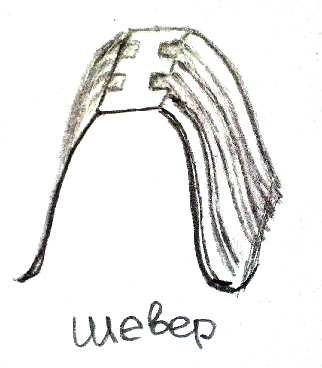

Шевенгование. Обработка проводится на специальном станке. Шевер – это косозубое зубчатое колесо из инструментального материала. На боковых поверхностях зуба сформированы стружечные канавки. [РИСУНОК 019]

. Заготовка устанавливается на оправке в центрах на столе шевенговального станка. Шевер находится в зацеплении с заготовкой и имеет принудительное вращение. Припуск на обработку – 0,2мм. Шевер перемещается вдоль образующей зуба. Подача – 0,02 на оборот. Скорость вращения – 100…300об/мин. Вращение реверсивное. После двойного хода шевер подается в направлении оси заготовки на 2-3 сотых. Часто зуб зубчатых колес делают бочкообразным для компенсации перекоса осей при сборке. Для получения бочкообразности стол станка имеет качание. [РИСУНОК 020].

Съем стружки происходит за счет проскальзывания зуба шевера вдоль зуба заготовки и прижатия шевера при радиальной подаче. Метод применяется при твердости HRC 40. Точность – 6.

Шлифование проводится методом копирования и обкатки.

Метод копирования. Зубчатое колесо шлифуется на специальных зубошлифовальных станках профильным кругом с использованием делительного приспособления. Т.е. зубья шлифуются последовательно. Проблема – круг изнашивается. Точность – 5-6. профиль круга подвергается периодической правке алмазными карандашами по копиру. [РИСУНОК 021a].

Метод обкатки. Проводится на специальных станках типа МААГ. Заготовка устанавливается на столе станка в центрах на оправе. На эту же оправку устанавливается специальная технологическая оснастка – барабан (ролик) обкатки. Диаметр ролика равен делительному диаметру шлифуемого зубчатого колеса. На этот барабан наматывается бесконечная лента, концы которой закрепляются на станине. стол совершает возвратно-поступательные движения перпендикулярно оси заготовки. Шлифовальные круги вращаются и также совершают возвратно-поступательные движения. Износ круга компенсируется его перемещением в плоскости обработки. Положение этой плоскости задается и контролируется с использованием алмазных измерительных щупов. Если износ больше 3 мкм, то круг автоматически смещается на эту величину. После шлифования каждой пары зубьев зубчатое колесо проходит деление. [РИСУНОК 022].

Шлифование червячным кругом. Схема шлифования такая же как при нарезании. Червячный круг имеет модульный червячный профиль (длинный, как болт с резьбой). В процессе шлифования этот профиль изнашивается, поэтому важнейшей задачей является его восстановление с помощью алмазных накатных роликов. Мелкомодульные зубчатые колеса могут нарезаться этим методом. Производительность шлифования очень высокая. Точность – 6.

Хонингование. Инструмент – хон. Это косозубое зубчатое колесо из пластмассы. шаржированное абразивом. Схема хонингования такая же как при шевинговании. Отличие заключается в том, что заготовка притормаживается, а подачи в направлении оси – нет. В зону обработки подается СОЖ. Точность – 6-7. снимаемый припуск – до 5 сотых.

Притирка. Проводится на специальных стендах.

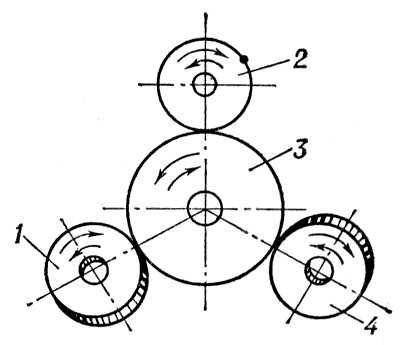

[РИСУНОК 023(1,2,4-притиры,3-зубчатое колесо)

Инструмент – три точных чугунных зубчатых колеса. Одно колесо прямозубое и два косозубых с разными направлениями наклона зуба. Притиры располагаются под углом 120 градусом. В зону обработки может подаваться полировальная паста. Притирка с двух сторон зуба обеспечивается разными углами наклона. Скольжение – косозубостью

Обкатка. Схема такая же как при притирке. Инструмент – три точных зубчатых колеса из инструментального материала. В процессе обработки происходит пластическое деформирование микронеровностей на поверхности зубьев. Повышается точность по шагу.

Приработка. Проводится на специальных стендах. Два скомплектованных зубчатых колеса работают совместно в течение заданного промежутка времени. При этом повышается качество зацепления. После сборки изделия сохраняется стабильность заданных характеристик.

Полирование. Проводится фетровыми кругами. Может проводиться электрохимическое полирование. А также турбоабразивная обработка с использованием очень мелкого абразива.