- •Технология Машиностроения Технологические схемы обеспечения точности

- •Валы. Конструкция. Тех. Требования. Материалы

- •Общие принципы построения техпроцесса

- •Получение заготовок валов. [Самостоятельно]

- •Подрезка торцов и зацентровка

- •Обработка в центрах при использовании плавающего и жесткого центров (анализ точности обработки при установке вала в центрах)

- •Токарная обработка на многорезцовых станках (Анализ наладки многорезцового токарного станка)

- •Обработка внутренних поверхностей

- •Анализ глубины цементируемого слоя и его равномерности

- •[Рисунок 009].

- •Общие принципы построения техпроцесса

- •Токарная обработка дисков

- •Протягивание пазов типа елка и ласточкин хвост

- •Обработка точных отверстий. (Сверление отверстий под крепежные и призонные болты)

- •Точность зубчатых колес

- •Общие принципы построения техпроцесса

- •Нарезание зуба зубчатого колеса

- •Отделочные методы обработки зубьев зубчатых колес

- •Корпусные детали. Конструкция. Тех. Требования. Материалы

- •Изготовление корпусов первой и второй группы

- •Построение технологических процессов при использовании традиционных методов

- •Выполнение первой черновой операции

- •Построение технологического процесса изготовления корпусов третьей группы

- •Технология изготовления корпусов четвертой группы (бомба)))

- •Анализ необходимости проведения операции разметка

- •Обработка лопаток в кассетах и брикетах

- •Обработка замков

- •Контроль лопаток

- •Контроль на приборе омкл

Технология Машиностроения Технологические схемы обеспечения точности

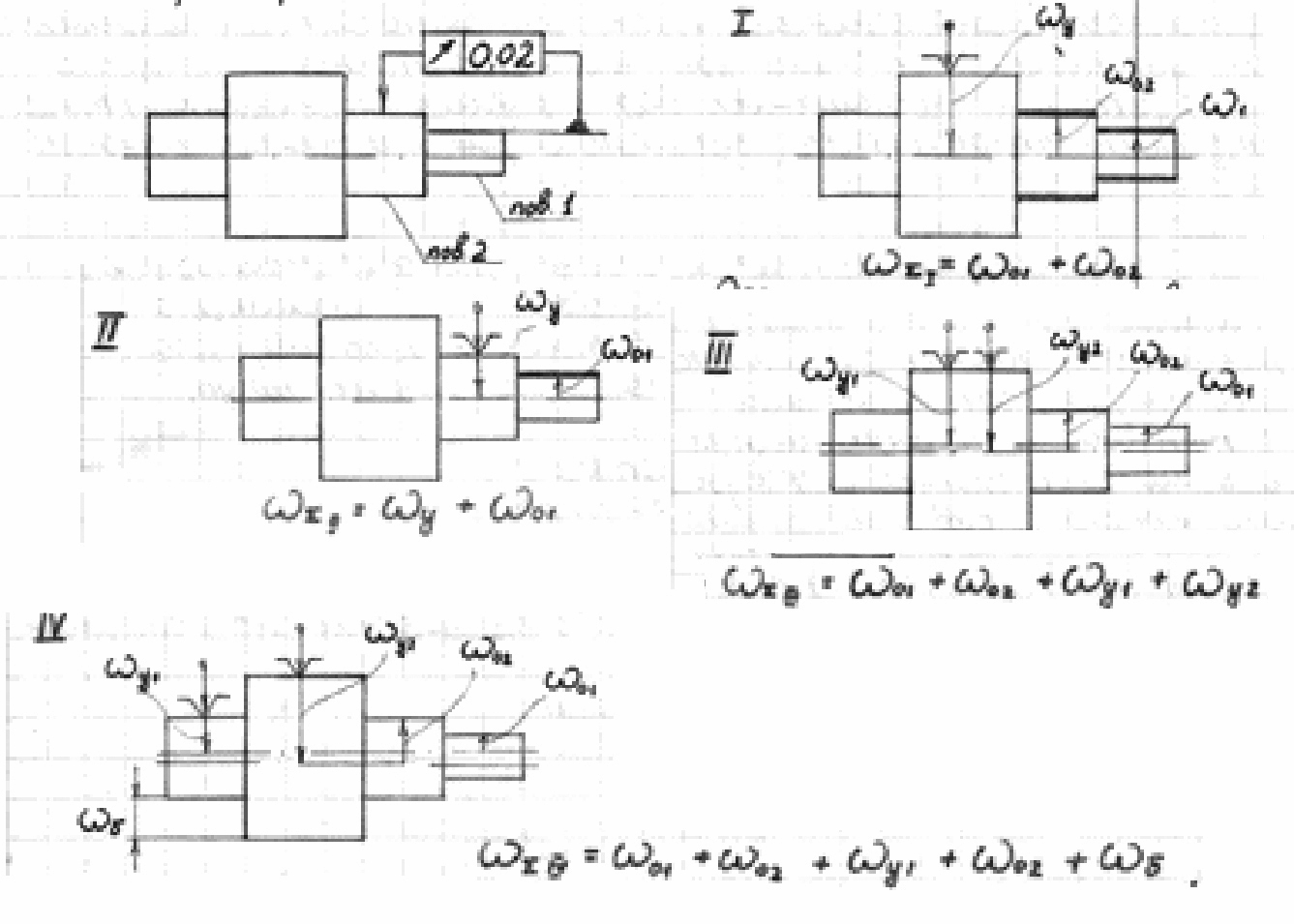

При построении технологического процесса любой размер может быть сформирован в соответствии с четырьмя технологическими схемами. Реализация иных схем формирования размера невозможна. Эти схемы мы рассматриваем на примере изготовления вала. Однако они проявляют свое действие при изготовлении любых деталей и любых видов размера.

рисунок 001

В рассмотренном примере анализируется 4 возможные схемы формирования конструкторского размера А - точности расположения двух цилиндрических поверхностей. Первая схема. Размер формируется как внутриоперационный с обработкой в одной установке. На точность размера А влияют погрешность связанные с обработкой двух анализируемых поверхностей. Эти погрешности возникают главным образом за счет первичной погрешности связанные с жесткостью технологической системы при снятии неравномерного припуска - усилие резания является переменным, что приводит к смещению оси обработанной поверхности относительно оси вращения шпинделя. Эта схема обеспечивает наиболее высокую точность. Вторая схема. Анализируемый размер А формируется в двух операциях - ось поверхности 1 сформирована в предыдущей операции, далее поверхность 1 используется в качестве установочной базы и ее ось смещается относительно оси вращения шпинделя на величину равной погрешности установки. Эта погрешность войдет в состав суммарной погрешности. Точность размера А существенно снижается т.к. погрешность установки существенно больше погрешности обработки. Для ее уменьшения применяются точная технологическая оснастка или установка с выверкой (использование проверочной установочной базы). В этой схеме размер А межоперационный и точность его снижается. Третья схема. Обработка поверхности 1 и 2 проводится от постоянной базы также как в первой схеме. Но при этом проводится перезакрепление заготовки. Точность размера А существенно снижается, так как в состав суммарной погрешности входит две погрешности установки. Реализация такой схемы часто являются единственно возможной, если поверхности 1 и 2 должны обрабатываться на различных станках. Четвертая схема. Отличается от третей тем, что обработка поверхности 1 и 2 происходит от разных баз, поэтому в состав суммарной погрешности включается погрешность базирования, она равна величине взаимного смещения осей поверхностей, являющихся установочными базами. Применение современного многоинструментального оборудования, имеющего высокую жесткость и точность технологической оснастки, приводит к тому, что большинство размеров формируется по первой технологической схеме, а погрешности связанные с обработкой и установкой снижаются, обеспечивается высокая точность всех размеров детали.

Валы. Конструкция. Тех. Требования. Материалы

Валы ГТД являются сложными и ответственными деталями двигателя. Они должны иметь минимальную массу, высокую прочность и надежно работать при знакопеременных нагрузках. Конструкторские поверхности валов - шейки под подшипники и опорный торец этой шейки, на которую устанавливается радиально упорный подшипник, внутреннее кольцо которого передает нагрузки на опорный торец. Рабочие поверхности валов - зубчатые и шлицевые венцы, поверхности фланцев, на которые крепятся диски, отверстия под призонные болты, осевые радиальные отверстия для подвода воздуха и масла и др. Остальные поверхности являются свободными. Наиболее сложные технологические задачи при изготовлении валов обусловлено их малой жесткостью (тонкая стенка), сложной конфигурацией поверхностей с плавными переходами между диаметрами, наличием закрытой внутренней поверхности с плавными переходами. Конструкторские поверхности, точность 7-5 квалитет, шероховатость 0,08-0,63Ra, погрешность формы 0,01-0,02мм. Рабочие поверхности, точность 6-8 квалитет, шероховатость 0,16-1,25Ra, биение относительно конструкторских поверхностей 0,02-0,04. Свободные поверхности, точность 8-10 квалитет, шероховатость 0,63-2,5Ra, точность взаимного расположения 0,04-0,08. Условно все валы ГТД можно разделить на четыре группы. Первая группа. Среднегабаритные валы - ротор ГТД с фланцами и цилиндрическими или профильными переходами. Вал компрессора высокого давления. Валы второй группы - короткие валы большого диаметра (цапфа). Валы третьей группы. Это длинные валы до 2,5м небольшого диаметра. Эти валы являются технологически наиболее сложными, так как имеют минимальную жесткость и труднодоступность внутренней поверхности. Валы ротора каскада низкого давления. Валы четвертой группы. Трубчатые короткие валы маленького диаметра, используемые для отбора мощности от ротора к коробке приводов. Наибольшую сложность предоставляют валы, изготовляемые из цементируемых и азотируемых материалов, так как в таких валах упрочняется поверхностный слой и необходимо обеспечить равномерность твердости этих поверхностей. Для двигателей третьего поколения валы компрессора изготавливаются из легированных конструкционных сталей трех групп: термоулучшаемые, цементируемые, азотируемые материалы. 40ХНМА – термоулучшаемая (40% содержания углерода), твердость HRC 38…40 можно обрабатывать лезвийным инструментом. 18ХНВА, 12ХН3А – цементируемые (мало углерода, при закалке твердость увеличиваться не будет). Глубина цементации 0,7...1,1. Твердость HRC 56...58. 38ХМЮА - закалка на твердость. Глубина цементации 0,6...0,9. Твердость HRC 65, закалка сердцевины HRC 38...40. ЭИ961, ЭП517 – хромоникелевые стали для валов третьего поколения. П609, П866 – для валов пятого поколения. Материалы для валов турбины - хромоникелевые сплавы. Валы турбины двигателя третьего поколения - ЭИ698, ЭИ437. Для пятого поколения - ЭИ 598, ЭИ 437.