- •«Теоретические основы проектирования технологических процессов ракетных двигателей»

- •1. Понятие об изделии и его элементах (детали и сборочные единицы)

- •2. Рабочий чертеж и характеристики детали

- •3. Классификация поверхностей детали и заготовки

- •4. Производственный и технологический процессы

- •Типы производства и их влияние на тп механической обработки

- •Количество партий запуска в год

- •5.1. Особенности производств в различных типах серийности

- •6. Основы базирования

- •6.1. Понятие о базах и базировании

- •6.2. Схема расположения опорных точек на поверхности призмы

- •6.3. Классификация баз

- •6.4. Способы базирования

- •6.5. Установка и погрешность установки

- •6.6. Принципы базирования в технологии

- •7. Точность и погрешность. Категории точности

- •8. Условия обеспечения точности выполняемого размера (параметра)

- •9. Способы достижения заданной точности размеров

- •10. Структура погрешности размеров, выполняемых в операции

- •11. Структура погрешности установки

- •11.1. Влияние деформаций установочной базы на ωу.

- •11.2. Неточность размера базовых поверхностей и погрешность их

- •11.3. Влияние погрешностей приспособлений и выбора баз на ωу

- •11.4. Влияние выбора схемы установки вала в призму на величину ωу

- •12. Причины возникновения погрешности ωм.О, связанные с методом обработки

- •12.1. Погрешности из-за податливости элементов технологической системы

- •12.2. Погрешности, вызываемые неточностью оборудования

- •12.3. Погрешности, возникающие в связи с износом инструмента

- •12.4. Погрешности обработки, связанные с нагревом элементов тс

- •12.5. Погрешности, связанные с деформацией заготовок

- •12.6. Влияние на точность обработки погрешностей настройки станков

- •13. Технологические размерные расчеты

- •14. Выявление размерных цепей и порядок их решения

- •14.1. Общие указания

- •14.2. Порядок решения размерных цепей

- •15. Технически достижимая и средне-экономическая точность

- •16. Категории и значения припусков

- •16.1. Структура min операционного припуска

- •16.2. Неравномерность припуска при обработке плоских торцевых и цилиндрических поверхностей

- •16.3. Методы определения операционных припусков

- •17. Операционные допуски и правила их выбора

- •18. Методика проектирования тп

- •18.1. Классификация технологических процессов, используемых

- •18.2. Технологичность конструирования изделия и основные направления её повышения

- •18.3. Пример разработки тп

- •19. Методика проектирования тп механической обработки

- •19.1. Понятие о технической подготовке производства

- •19.2. Виды технологических процессов (гост 3.1109-82)

- •19.3. Технология групповой обработки (гост 14.00483)

- •19.4. Исходные данные для проектирования тп

- •19.5. Выбор заготовки

- •19.6. Разработка плана операций

- •19.7. Определение последовательности обработки поверхностей заготовки

- •19.8. Выбор баз

- •19.9 Формирование операций и этапов тп

- •19.10. Разработка тт к выполняемым операциям

- •19.11. Выбор оборудования

- •19.12. Автоматизация проектирования тп (аптп)

- •20. Законы теории вероятностей в технологии машиностроения

- •20.1. Проявление различных погрешностей из рассмотренных выше

- •20.2. Законы распределения размеров (или их погрешностей)

- •20.3. Выявление закона распределения в условиях выполняемой операции

- •20.4. Анализ точности обработки с помощью нормального закона

- •20.5. Метод точечных диаграмм

- •21. Вопросы экономики при проектировании тп

- •21.1. Нормирование и норма времени

- •21.2. Экономическое обоснование вариантов выполнения операции

- •21.3. Сравнение вариантов операций по трудоемкости

- •21.4. Сравнение вариантов операций по технологической

- •21.5. Оценка экономической эффективности дополнительных капитальных вложений

6.5. Установка и погрешность установки

Под установкой понимают придание заготовке на станке или детали в изделии требуемого положения относительно заданных систем координат.

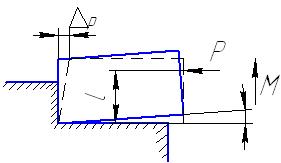

Положение заготовки, достигнутое при базировании, должно быть сохранено на все время обработки, для чего заготовку закрепляют. Приложение сил закрепления не должно вызывать сдвигов, опрокидываний, разворотов заготовки, что может привести к неорганизованной смене баз, показанной на рисунке (рисунок 8).

Рис. 8. Пример неорганизованной смены баз:

под действием силы Р возникает момент с плечом L

M=PL, поворачивающий заготовку и отрывающий её от базирующего элемента

Под установкой заготовки, в соответствии с ГОСТ 495-76, понимают два процесса – базирование и закрепление.

Под погрешностью установки понималось отклонение фактически достигнутого положения заготовки в ходе установки от требуемого.

6.6. Принципы базирования в технологии

В технологии машиностроения соблюдаются два принципа базирования – принцип совмещения и принцип постоянства баз.

Принцип совмещения баз – конструкторских, технологических и измерительных позволяет вести обработку по размерам рабочего чертежа с использованием всего поля допуска на размер. Однако, этот принцип в полной мере может быть осуществлен лишь на окончательном этапе обработки, когда большинство поверхностей детали уже изготовлено.

На предварительных этапах следует обеспечивать совмещение технологических и измерительных баз, определенных в технологической документации.

При отсутствии совмещения приходится производить анализ и установление новых размерных связей, ужесточать допуски выполняемых размеров, что удорожает процесс обработки заготовок.

Принцип постоянства баз состоит в том, что весьма желательно обработку большинства поверхностей заготовки выполнять с её установкой на одни и те же технологические базы (исключая черновые, начальные). Соблюдение этого принципа позволяет обеспечить наиболее простым путем требуемую точность взаимного расположения обрабатываемых поверхностей. Иллюстрацией принципа постоянства баз служит обработка ступенчатых валов при их установке на центровые фаски, обработка сложных корпусных заготовок на СЧПУ – обрабатывающих центрах, обработка на станках-автоматах и агрегатных станках.

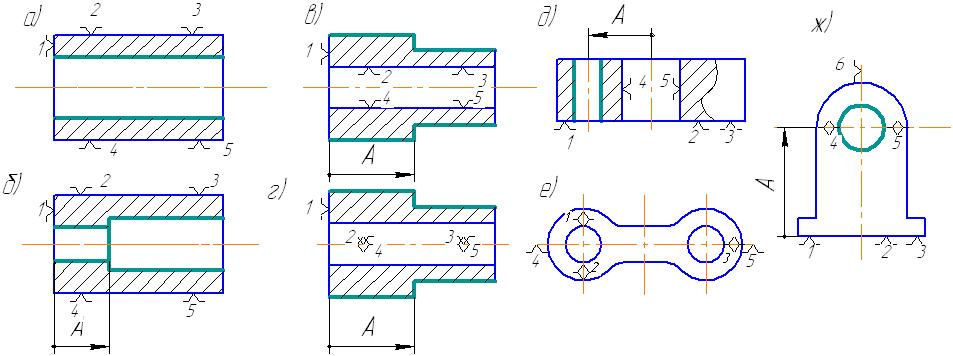

Рис. 9. Примеры базирования

а) – Расточка втулки сквозная; б) – Расточка втулки ступенчатая; в) – Точение втулки с установкой на жесткий палец; г) – Точение втулки с установкой на цангу; д) – Сверление в шатуне с установкой в самоцентрирующих губках; ж) – Сверление в корпусе с центрированием призмой сверху.

7. Точность и погрешность. Категории точности

Под точностью изготовления детали понимают степень соответствия (приближения) фактически полученных в результате её изготовления параметров тем, что заданы в рабочем чертеже.

Под точностью обработки заготовки понимают степень соответствия ей параметров на каждой стадии обработки тем, что установлены в технологической документации на этих стадиях.

Под точностью обработки поверхности понимают степень её приближения к геометрическому прототипу.

Ясно, что деталь является результатом, завершающим процесс обработки заготовки.

Количественной характеристикой точности – мерой точности – служит погрешность изготовления, т.е. величина несоответствия между фактическим и заданным параметрами. Т.о. погрешность есть мера точности.

Различают три категории точности:

- заданную;

- действительную;

- расчетную (ожидаемую).

Заданная точность каждого параметра детали (размеров I и II видов, отклонений формы и расположения и др.) регламентируется допуском на этот параметр, указанный в рабочем чертеже.

Действительная точность – это точность параметров уже изготовленной детали (или находящейся в процессе изготовления заготовки).

Действительная точность для условий единичного и серийного производств определяется по разному.

Погрешность Δ какого-либо параметра единичной детали определяется разностью между заданным К (например номинальным) и действительным А параметрами: Δ=±(К-А).

В серийном производстве детали изготавливают партиями на станках, настроенных для данной операции. Погрешность здесь должна характеризовать точность обработки всей партии.

Особенность обработки на настроенных станках состоит в том, что результаты обработки проявляются в разбросе, рассеивании получаемых параметров (размеров, отклонений расположения), которые являются случайными величинами. Причинами рассеивания являются случайные погрешности, сопровождающие обработку. Их появление не подчиняется видимой закономерности и поэтому заранее не учитывается.

Законы рассеивания случайных величин изучает теория вероятности и математическая статистика.

Используя положения этих наук, можно определить величину поля рассеивания ω для бесконечно большого числа случаев и, т.о., охарактеризовать погрешность изготовления для партии деталей. Подчеркнем, что поле допуска, заданное в рабочем чертеже относится ко всем без исключения деталям, изготавливаемым по этому чертежу. Точно также обстоит дело и с полем рассеивания.

Надежность и достоверность расчета величины ω зависит от количества деталей, выбранных для статистического анализа. Их совокупность может быть различной:

- выборка;

- партия;

- генеральная.

Выборка может быть представлена 5…20 деталями, извлекаемыми из обрабатываемой партии.

Партия – количество деталей, обработанных при одной наладке станка до смены инструмента. Размер партии может совпадать или быть меньше партии запуска.

Генеральная совокупность объединяет детали многих партий, изготовленных на разных станках или разных настройках и в разное время.

Из изложенного ясно, что справедливым будет неравенство

Т≥ωГ.С.≥ωП≥ωв

где Т – допуск на рассматриваемый параметр;

ωГ.С., ωП, ωв – соответственно поля рассеиваний генеральной совокупности, партии и выборки.

Отметим, что знание величины ωГ.С. позволяет оценить уже не точность конкретной операции, а точность данного метода обработки вообще.

Ожидаемая (расчетная) точность позволяет определить суммарную погрешность (ωГ.С.) заранее, не располагая статистическим материалом. Для таких расчетов должны быть с достаточной достоверностью выявлены все влияющие на ход обработки (элементарные) погрешности (поля их рассеиваний). На основе предшествующего опыта, после чего их суммируют по правилам теории вероятностей.