- •«Теоретические основы проектирования технологических процессов ракетных двигателей»

- •1. Понятие об изделии и его элементах (детали и сборочные единицы)

- •2. Рабочий чертеж и характеристики детали

- •3. Классификация поверхностей детали и заготовки

- •4. Производственный и технологический процессы

- •Типы производства и их влияние на тп механической обработки

- •Количество партий запуска в год

- •5.1. Особенности производств в различных типах серийности

- •6. Основы базирования

- •6.1. Понятие о базах и базировании

- •6.2. Схема расположения опорных точек на поверхности призмы

- •6.3. Классификация баз

- •6.4. Способы базирования

- •6.5. Установка и погрешность установки

- •6.6. Принципы базирования в технологии

- •7. Точность и погрешность. Категории точности

- •8. Условия обеспечения точности выполняемого размера (параметра)

- •9. Способы достижения заданной точности размеров

- •10. Структура погрешности размеров, выполняемых в операции

- •11. Структура погрешности установки

- •11.1. Влияние деформаций установочной базы на ωу.

- •11.2. Неточность размера базовых поверхностей и погрешность их

- •11.3. Влияние погрешностей приспособлений и выбора баз на ωу

- •11.4. Влияние выбора схемы установки вала в призму на величину ωу

- •12. Причины возникновения погрешности ωм.О, связанные с методом обработки

- •12.1. Погрешности из-за податливости элементов технологической системы

- •12.2. Погрешности, вызываемые неточностью оборудования

- •12.3. Погрешности, возникающие в связи с износом инструмента

- •12.4. Погрешности обработки, связанные с нагревом элементов тс

- •12.5. Погрешности, связанные с деформацией заготовок

- •12.6. Влияние на точность обработки погрешностей настройки станков

- •13. Технологические размерные расчеты

- •14. Выявление размерных цепей и порядок их решения

- •14.1. Общие указания

- •14.2. Порядок решения размерных цепей

- •15. Технически достижимая и средне-экономическая точность

- •16. Категории и значения припусков

- •16.1. Структура min операционного припуска

- •16.2. Неравномерность припуска при обработке плоских торцевых и цилиндрических поверхностей

- •16.3. Методы определения операционных припусков

- •17. Операционные допуски и правила их выбора

- •18. Методика проектирования тп

- •18.1. Классификация технологических процессов, используемых

- •18.2. Технологичность конструирования изделия и основные направления её повышения

- •18.3. Пример разработки тп

- •19. Методика проектирования тп механической обработки

- •19.1. Понятие о технической подготовке производства

- •19.2. Виды технологических процессов (гост 3.1109-82)

- •19.3. Технология групповой обработки (гост 14.00483)

- •19.4. Исходные данные для проектирования тп

- •19.5. Выбор заготовки

- •19.6. Разработка плана операций

- •19.7. Определение последовательности обработки поверхностей заготовки

- •19.8. Выбор баз

- •19.9 Формирование операций и этапов тп

- •19.10. Разработка тт к выполняемым операциям

- •19.11. Выбор оборудования

- •19.12. Автоматизация проектирования тп (аптп)

- •20. Законы теории вероятностей в технологии машиностроения

- •20.1. Проявление различных погрешностей из рассмотренных выше

- •20.2. Законы распределения размеров (или их погрешностей)

- •20.3. Выявление закона распределения в условиях выполняемой операции

- •20.4. Анализ точности обработки с помощью нормального закона

- •20.5. Метод точечных диаграмм

- •21. Вопросы экономики при проектировании тп

- •21.1. Нормирование и норма времени

- •21.2. Экономическое обоснование вариантов выполнения операции

- •21.3. Сравнение вариантов операций по трудоемкости

- •21.4. Сравнение вариантов операций по технологической

- •21.5. Оценка экономической эффективности дополнительных капитальных вложений

19. Методика проектирования тп механической обработки

19.1. Понятие о технической подготовке производства

Техническая подготовка производства к изготовлению нового изделия состоит из следующих этапов (ГОСТ 14001-73):

- конструкторская подготовка;

- технологическая подготовка;

- организационная подготовка.

Первый этап включает работы, связанные с обоснованием, проектированием, доводкой изделия, документированием и передачей в серийное производство.

Технологическая подготовка производства включает мероприятия по обеспечению готовности предприятия к выпуску нового изделия: проектирование технологических процессов изготовления деталей СЕ, окончательной сборки изделия, проектирование оснащения, технологических процессов приспособлениями, режущими и контрольными инструментами, испытательными устройствами. Всё это выполняется с учетом серийности производства.

Организационная подготовка включает разработку календарных планов производства новой продукции, снабжение производства всем необходимым для реализации производственного задания.

19.2. Виды технологических процессов (гост 3.1109-82)

Технологические процессы в соответствии с ГОСТ разделяются на единичные, типовые и групповые.

Единичные ТП проектируются независимо от серийности и состоят в том, чтобы из простейшей заготовки путем необходимой механической обработки на универсальном оборудовании получить деталь требуемого качества. Недостатками единичного проектирования являются длительность технологической подготовки производства и низкое качество ТП из-за наличия субъективного фактора.

Эти недостатки единичных ТП устраняются при использовании типовых ТП. В основе разработки типовых ТП лежит классификация всего множества деталей по сходству конструктивно-технологических признаков. По этим признакам детали могут быть разделены на классы, подклассы, типы и группы. При этом сходство признаков всё более возрастает.

Типовой ТП (ГОСТ 14301-83) разрабатывается для изготовления конкретного типа деталей в определенных производственных условиях. Типизация обеспечивает устранение многообразия ТП путем сведения их к организационному числу и является основой для их стандартизации.

19.3. Технология групповой обработки (гост 14.00483)

Такая технология разрабатывается для изготовления группы однотипных деталей, т.е. является развитием идей типизации. Метод групповой обработки предложен проф. С.П. Митрофановым. Достоинства метода в том, что на его основе условия мелкосерийного производства с использованием оборудования с низкой производительностью можно превратить в крупносерийное высокопроизводительное производство, получив при этом снижение трудоемкости и стоимости изготовления деталей.

Целесообразность использования групповой технологии рассмотрим на примере. Предположим, что требуется изготовить 10 партий, сходных по признакам (габариты, конфигурация, методы обработки поверхностей, материал) деталей (рисунок 44). Размер партии – 100 шт. каждого наименования. Сравним два возможных варианта ТП изготовления деталей – по индивидуальной технологии (вар. I.) и групповой (вар. II.).

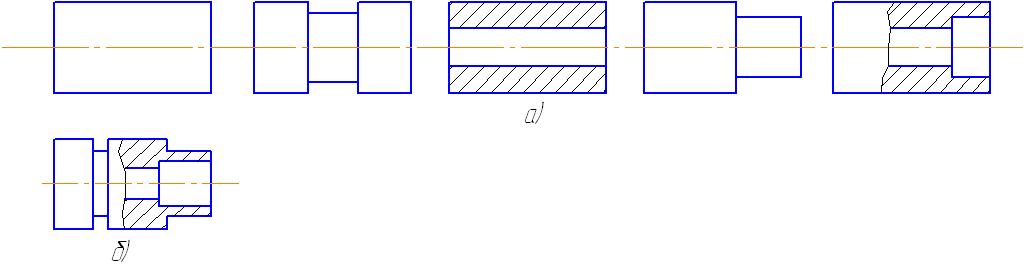

Рис. 44- а) Пять примерных представителей группы из десяти различных деталей;

б) Комплексный представитель группы

Сравнение проведем на основе расчета так называемого штучно-калькуляционного (tшт.-к) времени:

tшт.-к=to+Tпз/П, мин,

где to- основное (машинное) время на обработку каждой заготовки;

Tпз - подготовительно-заключительное время, расходуемое на наладку и настройку станка;

П - размер партии обрабатываемых заготовок, шт.

Пусть в вар. I как менее производительном в среднем toI = 2 мин, а TпзI = 5 мин, т.к. наладка универсального станка не сложна. В то же время, в вар. II в среднем toII=1.8 мин за счет роста производительности, а TпзII=30 мин из –за сложности наладки и настройки.

Таким образом, Тшт-к I=2+5/100=2.005 мин

Тшт-к II=1.8+30/10×100=1.83 мин

Выигрыш в трудоемкости Т при выполнении производственного задания по изготовлению всех деталей группы (N=1000шт.) составит

Т=(tшт.-к I - tшт.-к II)N=(2.005-1.83)N=175 мин ≈3 час.

Групповые технологии реализуются следующим образом: среди деталей группы находится, а за неимением таковой специально разрабатывается деталь, имеющая все поверхности деталей, входящих в группу. Эта деталь является комплексным представителем группы, а для её изготовления и настраивается высокопроизводительный станок (револьверный, автомат, СЧПУ). При изготовлении деталей одного наименования используют только те инструменты (и переходы), которые обеспечивают получение требуемой конфигурации; другие инструменты не задействованы и будут работать в свою очередь при обработке других заготовок, для получения деталей других наименований.

Следует отметить, что при невозможности реализовать групповые ТП из-за существенного отличия в тех группы деталей, используют организацию групповых детале-операций, в которых будут обрабатываться подобные по форме поверхности у различных деталей.

Для реализации групповых технологий проектируют и специальную групповую оснастку, отличающуюся лишь базирующими элементами.