- •«Теоретические основы проектирования технологических процессов ракетных двигателей»

- •1. Понятие об изделии и его элементах (детали и сборочные единицы)

- •2. Рабочий чертеж и характеристики детали

- •3. Классификация поверхностей детали и заготовки

- •4. Производственный и технологический процессы

- •Типы производства и их влияние на тп механической обработки

- •Количество партий запуска в год

- •5.1. Особенности производств в различных типах серийности

- •6. Основы базирования

- •6.1. Понятие о базах и базировании

- •6.2. Схема расположения опорных точек на поверхности призмы

- •6.3. Классификация баз

- •6.4. Способы базирования

- •6.5. Установка и погрешность установки

- •6.6. Принципы базирования в технологии

- •7. Точность и погрешность. Категории точности

- •8. Условия обеспечения точности выполняемого размера (параметра)

- •9. Способы достижения заданной точности размеров

- •10. Структура погрешности размеров, выполняемых в операции

- •11. Структура погрешности установки

- •11.1. Влияние деформаций установочной базы на ωу.

- •11.2. Неточность размера базовых поверхностей и погрешность их

- •11.3. Влияние погрешностей приспособлений и выбора баз на ωу

- •11.4. Влияние выбора схемы установки вала в призму на величину ωу

- •12. Причины возникновения погрешности ωм.О, связанные с методом обработки

- •12.1. Погрешности из-за податливости элементов технологической системы

- •12.2. Погрешности, вызываемые неточностью оборудования

- •12.3. Погрешности, возникающие в связи с износом инструмента

- •12.4. Погрешности обработки, связанные с нагревом элементов тс

- •12.5. Погрешности, связанные с деформацией заготовок

- •12.6. Влияние на точность обработки погрешностей настройки станков

- •13. Технологические размерные расчеты

- •14. Выявление размерных цепей и порядок их решения

- •14.1. Общие указания

- •14.2. Порядок решения размерных цепей

- •15. Технически достижимая и средне-экономическая точность

- •16. Категории и значения припусков

- •16.1. Структура min операционного припуска

- •16.2. Неравномерность припуска при обработке плоских торцевых и цилиндрических поверхностей

- •16.3. Методы определения операционных припусков

- •17. Операционные допуски и правила их выбора

- •18. Методика проектирования тп

- •18.1. Классификация технологических процессов, используемых

- •18.2. Технологичность конструирования изделия и основные направления её повышения

- •18.3. Пример разработки тп

- •19. Методика проектирования тп механической обработки

- •19.1. Понятие о технической подготовке производства

- •19.2. Виды технологических процессов (гост 3.1109-82)

- •19.3. Технология групповой обработки (гост 14.00483)

- •19.4. Исходные данные для проектирования тп

- •19.5. Выбор заготовки

- •19.6. Разработка плана операций

- •19.7. Определение последовательности обработки поверхностей заготовки

- •19.8. Выбор баз

- •19.9 Формирование операций и этапов тп

- •19.10. Разработка тт к выполняемым операциям

- •19.11. Выбор оборудования

- •19.12. Автоматизация проектирования тп (аптп)

- •20. Законы теории вероятностей в технологии машиностроения

- •20.1. Проявление различных погрешностей из рассмотренных выше

- •20.2. Законы распределения размеров (или их погрешностей)

- •20.3. Выявление закона распределения в условиях выполняемой операции

- •20.4. Анализ точности обработки с помощью нормального закона

- •20.5. Метод точечных диаграмм

- •21. Вопросы экономики при проектировании тп

- •21.1. Нормирование и норма времени

- •21.2. Экономическое обоснование вариантов выполнения операции

- •21.3. Сравнение вариантов операций по трудоемкости

- •21.4. Сравнение вариантов операций по технологической

- •21.5. Оценка экономической эффективности дополнительных капитальных вложений

12.4. Погрешности обработки, связанные с нагревом элементов тс

В процессе механической обработки выделяется теплота. Причина тепловыделения – нагрев оборудования, режущего инструмента, заготовки, стружки.

Оборудование нагревается в основном от собственных источников – электродвигателей, трения в рабочих элементах, дросселирования в гидросистемах, от ёмкостей с рабочей жидкостью и СОЖ, а также и от внешних теплоисточников. В узлах станка возникают неравномерные и нестационарные поля температур, вызывающие тепловые деформации, достигающие значений от 0,003 до 0,05 мм и более, что нарушает геометрическую точность оборудования и отрицательно сказывается на точности обработки.

Меры борьбы с нагревом станков – принудительное охлаждение внутренних источников тепла, вынесение за пределы станка ёмкостей с нагретой жидкостью, предварительный разогрев станка на холостом ходу, изоляция от внешних теплоисточников.

Погрешности из-за нагрева инструментов:

Существенное влияние на точность обработки оказывает тепловыделение в зоне резания от трения и пластических деформаций в контакте заготовка-инструмент. Установлено, что при точении, фрезеровании без применения СОЖ в стружку уходит до 60% теплоты резания, до 30% - в резец, до 10% идет на нагрев заготовки и рассеивания в окружающую среду. При сверлении в заготовке остается до 55% теплоты, 25% уходит со стружкой и около 20% нагревает сверло и рассеивается.

Теплота резания, переходящая в инструмент вызывает его удлинение, которое при отсутствии СОЖ достигает 0,05 мм. Температурная деформация резца в виде графика от продолжительности работы – на рисунке 25.

Рис. 25

Очевидно, что постепенно удлинение уменьшается – наступает тепловое равновесие.

Нагрев и удлинение резца растут с ростом режимов резания – s, v, t.

На длинномерных заготовках деформация резца вызывает погрешность формы ωф в осевом сечении, влияя на изменение размера своей удвоенной величиной

ωф = 2Δн,

где Δн – удлинение резца при нагреве.

При обработке валов ωф=Днач.-Дкон.>0, при расточке отверстий – наоборот.

При обработке партии коротких валов на настроенном станке диаметры первых валов окажутся больше, чем диаметры последних (на отверстиях – наоборот). Причем, изменение размеров валов, предоставленное на графике, имеет ступенчатый характер из-за чередования нагревов и охлаждений резца в ходе обработки и смены заготовок.

12.5. Погрешности, связанные с деформацией заготовок

из-за перераспределения остаточных напряжений

Остаточные – это напряжения, существующие в материале заготовки при отсутствии внешних сил. Эти напряжения возникают в ходе предшествующей обработки и остаются по её окончании, почему и называются остаточными (ОН) или внутренними ОН.

Различают три вида ОН. Наибольшее влияние на точность детали оказывают макронапряжения (ОН 1 рода) в отличие от микро- и субмикронапряжений (ОН 2 и 3 рода соответственно).

ОН 1-го рода охватывают области детали, соизмеримые с её размерами, и до поры уравновешиваются в объеме детали. Нарушения этого равновесия с течением времени (старение), под действием теплоты или вибраций называется релаксацией напряжений. Результатом релаксации является искажение размеров и формы, взаимного расположения поверхностей детали, что требует их исправления в ходе ТП.

Причинами возникновения внутренних ОН служат

- неоднородная пластическая деформация при получении заготовок горячим деформированием и литьем, а также в процессах нагрева и охлаждения;

- неоднородные изменения объема при фазовых превращениях в металле (при закалке, ХТО).

Образование внутренних ОН рассмотрим на примере охлаждения отштампованного диска.

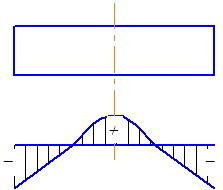

В процессе его остывания быстрее остывают наружные слои, теряя пластичность. Сердцевина, продолжая остывать, стягивает наружный слой, а сама испытывает растяжение. В результате в наружном слое возникают сжимающие ОН (знак -), а в сердцевине – растягивающие (знак +) рисунок 26.

П роцессы

механообработки, сопровождаемые и

пластической деформацией и нагревом

также вызывают ОН,

которые называются поверхностными,

т.к. распространяются только в поверхностном

слое на глубине 0,01…0,5 мм и более. В

зависимости от характера этих ОН

они во многом определяют эксплуатационные

характеристики поверхностного слоя,

особенно в условиях вибраций,

знакопеременных нагрузок, влияя на

прочность поверхности особенно для

тонкостенных, ажурных по конструкции

деталей.

роцессы

механообработки, сопровождаемые и

пластической деформацией и нагревом

также вызывают ОН,

которые называются поверхностными,

т.к. распространяются только в поверхностном

слое на глубине 0,01…0,5 мм и более. В

зависимости от характера этих ОН

они во многом определяют эксплуатационные

характеристики поверхностного слоя,

особенно в условиях вибраций,

знакопеременных нагрузок, влияя на

прочность поверхности особенно для

тонкостенных, ажурных по конструкции

деталей.

Рис. 26. Схема образования внутренних ОН