- •Технология машиностроения Авиационный двигатель как объект производства

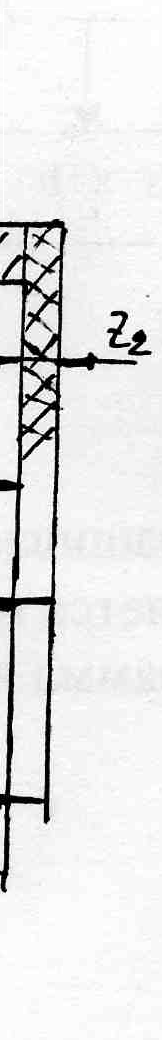

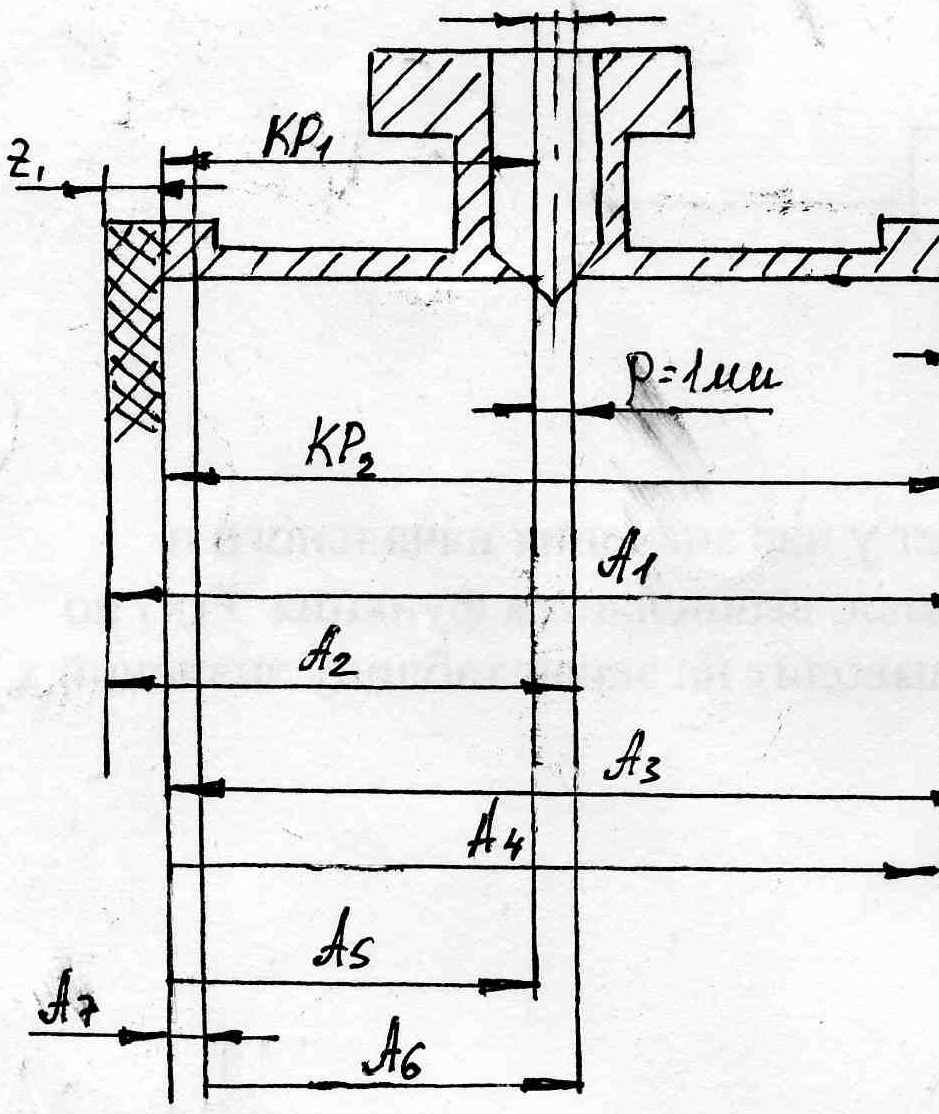

- •Основы теории размерных цепей. Основные понятия.

- •Порядок решения размерных цепей

- •Порядок составления комплексной размерной схемы

- •Порядок выявления и составления размерных цепей

- •Порядок решения размерных цепей. Цепь, где замыкающее звено – припуск.

- •Цепь, где замыкающее звено – конструкторский размер.

- •Правила выбора операционного допуска

- •Припуски на обработку

- •Структура минимального припуска

- •Основные определения и понятия технологии производства врд.

- •Виды поверхностей.

- •Виды операций.

- •Методы выдерживания операционных размеров.

- •Виды производства.

- •Точность обработки деталей гтд.

- •Структура погрешности геометрического параметра

- •Структура операционной погрешности

- •Первичные погрешности, связанные с обработкой.

- •Виды первичной погрешности

- •Опытно-статистический метод определения суммарной погрешности.

- •Обеспечение качества поверхностей при изготовлении деталей.

- •Остаточные напряжения поверхностного слоя.

- •Наклеп поверхностного слоя.

- •Проектирование технологических процессов изготовления деталей гтд

- •Методы получения заготовок.

- •Определение числа ступеней обработки поверхности.

- •Разделение тех. Процесса на этапы

- •Определение последовательности обработки поверхностей

- •Выбор оборудования

- •Выбор баз

- •Формирование маршрутного технического процесса.

- •Выбор уровней автоматизации операций: проектирование технической оснастки.

- •Назначение технических требований на операцию.

- •Специальные методы обработки.

- •Материал электрода-инструмента.

- •Качество поверхности слоя при Электрохимической обработке.

- •Минимизация водородной хрупкости.

- •Импульсная электрохимическая обработка.

- •Физические основы съема

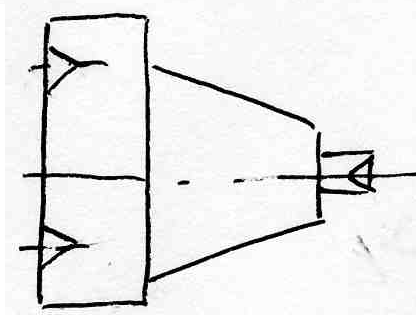

- •Изготовление основных деталей авиадвигателей. Технология изготовления валов.

- •Конструкция, технологические требования. Материалы.

- •Выполнение основных операций.

- •Механическая обработка заготовок. Примерный маршрут обработки.

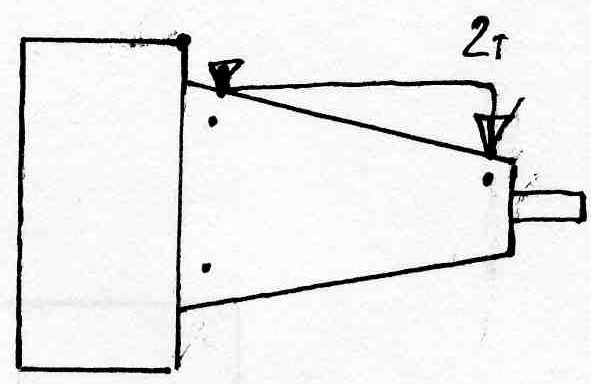

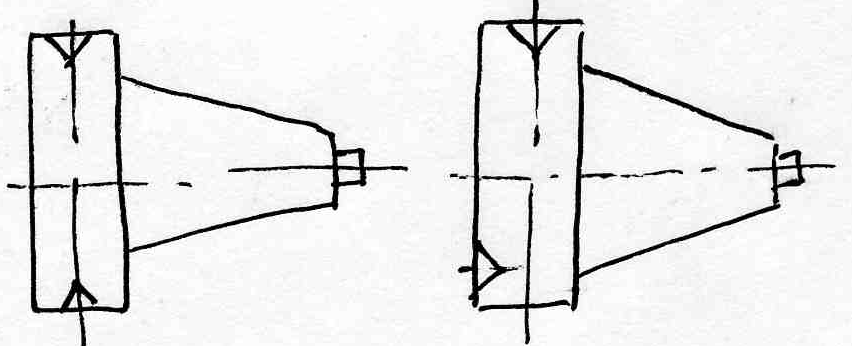

- •Токарная обработка поверхности вала.

- •Обработка с использованием плавающего центра.

- •Обработка с использованием жесткого центра.

- •Обработка на многорезцовых токарных станках.

- •Анализ равномерности по глубине цементируемого слоя и по твердости.

- •Технология изготовления дисков гтд. Конструкция, технические требования, материалы.

- •Общие принципы построения технологического процесса.

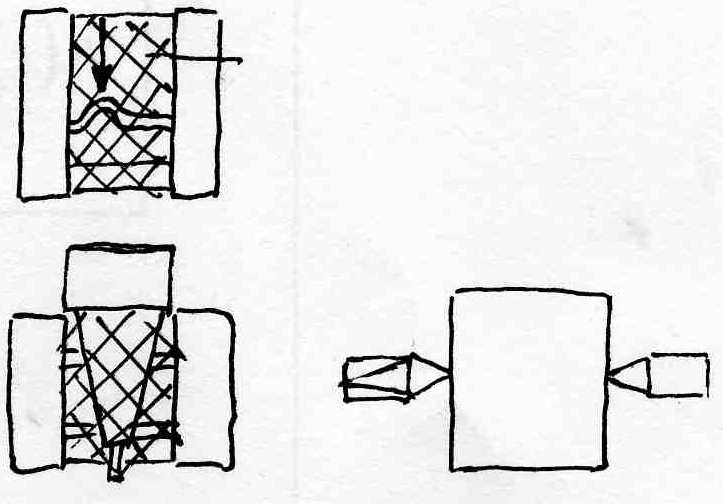

- •Выполнение основных операций. Обработка точных отверстий.

- •Протягивание пазов в дисках компрессора и турбины.

- •Другие методы обработки.

- •Технология изготовления зубчатых колес. Точность зубчатых колес.

- •Конструкция, технические требования, материалы.

- •Общие принципы построения технологического процесса.

- •Выполнение основных операций. Нарезание зуба, зубчатых колес.

- •Долбление зуба, зубчатых колес.

- •Нарезание червячными модульными фрезами.

- •Шевенгование зуба. (6 степень точности).

- •Хонингование зуба, зубчатых колес.

- •Шажирование абразивом.

- •Шлифование зубчатых колес.

- •Общие принципы построения технологического процесса.

- •Построение технологического процесса изготовления корпусов первой и второй групп деталей.

- •Обработка маложестких сварных и литых корпусных деталей.

- •Механическая обработка литых и сварных маложестких крупногабаритных корпусов.

- •Обработка мелких корпусных деталей.

- •Операция «Разметка». Анализ необходимости этой операции.

- •Выполнение основных операций.

- •Получение заготовок.

- •Обработка пера лопаток.

- •Холодное вальцевание.

- •Контроль лопаток.

Механическая обработка литых и сварных маложестких крупногабаритных корпусов.

Токарная обработка КБ, поверхностей А, Б проводится на токарно-корпусном станке, установка с выверкой, закрепление прихватами. Для обеспечения технических требований по биению КБ предпочтительно использовать первую технологическую схему, то есть обрабатывать два фланцев первой операции. Такую обработку можно осуществить, если закрепить корпус по внутренней поверхности с использованием самоцентрирующей технологической оснастки (по схеме стапеля). Эта наладка устанавливается на крупногабаритных токарно-винтовых станках и два фланца обрабатываются последовательно. Далее корпус устанавливается на многоинструментальный станок (обрабатывающий центр) фрезерно-расточной группы, базирование по торцу, посадочному пояску, пальцу. Далее технологический процесс выстраивается по тем же принципам, как и для жестких крупногабаритных корпусов.

Обработка мелких корпусных деталей.

Так как эти корпусные детали являются жесткими и имеют необрабатываемые поверхности, то оптимальной является технология, когда заготовка устанавливается на многоинструментальный станок по необрабатываемым поверхностям и далее проводится последовательная окончательная обработка всех обрабатываемых поверхностей.

Операция «Разметка». Анализ необходимости этой операции.

Конструкцию рабочей поверхности нельзя формировать по первой технологической схеме, так как для обработки используется различное оборудование. Заготовка лопаток должна получаться методами горячего деформирования (высоконагруженная деталь). Для лопаток турбины в настоящее время применяются специальные методы литья и получается прогрессивная безприпусковая заготовка. Заготовка компрессора может быть малоприпусковой (z до 0,7 мм) – горячая вальцовка, среднеприпусковой (до 1,5 мм) – изотермическая штамповка, высокоприпусковой ( > 2 мм) – обычная штамповка.

Так как видов лопаток очень много, а заготовки могут существенно различаться по величине припуска, то невозможно предложить единую технологию изготовления лопаток.

Простейший вариант обработки небольших лопаток – из малоприпусковых заготовок. При базировании лопаток по перу используются поверхности корыта (спинки) в двух сечениях, две точки на входной кромке лопатки.

При использовании малоприпусковых заготовок, необходимо проводить распределение припуска, то есть находить оптимальное положение теоретического профиля относительно поверхностей заготовки.

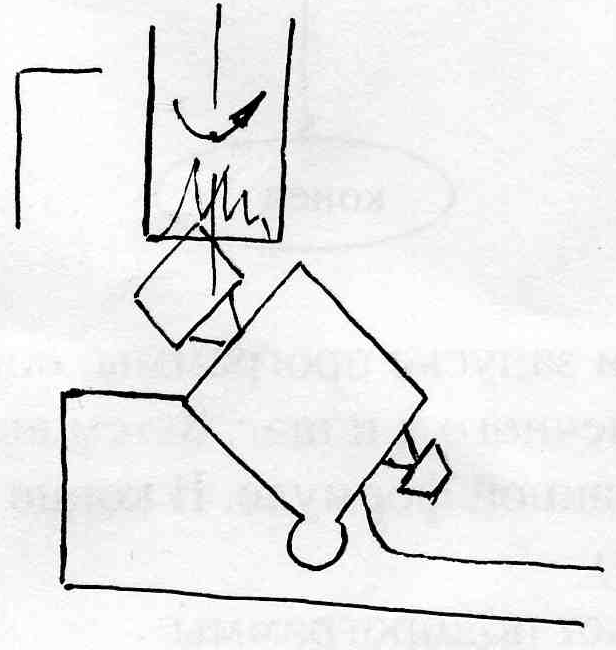

Распределение припуска проводим различными методами. Может применяться АРП-1 автомат распределения припуска. Измерительные стержни в приборе настраиваются по эталону лопатки и проводится автоматический поиск оптимального положения заготовки относительно теоретического профиля. Найденное оптимальное положение заготовки фиксируется в технологической оснастке, если прибор работает автономно, то найденное положение фиксируется с помощью зацентровки.

Далее центрированные гнезда могут использоваться в качестве постоянных технологических баз при обработке поверхностей лопатки: замка и пера. Для установки лопаток по перу применяется обработка в кассетах и брикетах.

Кассета – приспособление – спутник, в котором устанавливается заготовка и далее совместно с приспособлением передается со станка на станок. Кассета – высокоточное приспособление, в котором имеется две базовые плиты из инструментального материала, обрабатываемые с высокой точностью. Лопатка устанавливается на два ложемента с упором по входной кромке и замков полке.

После установки

кассеты лопатка слегка закрепляется

винтом и заливается сплавом Вуда (![]() );

удаляется в кипящей воде. Далее лопатка

может устанавливаться на различных

станках с высокой точностью. Достоинства

установки в кассетах: высокая точность,

надежность закрепления. Недостаток –

необходимость большого количества

технической оснастки. Для устранения

этого недостатка используют обработку

в брикетах: заготовка заливается в

брикеты на универсальном стенде

(установке - заливке) при заливки заготовка

базируется с помощью измерительных

стержней, длина которых настраивается

для каждого типа размера по эталонной

лопатке. Стержни имеют коническую форму

для того, чтобы их легко было удалить

из брикета. При заливки лопатка базируется

также по входной кромке и замковой

полки. После заливки стержни выдергиваются

из брикета и сформировывается брикет

из сплава Вуды, используется как базы

при установке лопатки.

);

удаляется в кипящей воде. Далее лопатка

может устанавливаться на различных

станках с высокой точностью. Достоинства

установки в кассетах: высокая точность,

надежность закрепления. Недостаток –

необходимость большого количества

технической оснастки. Для устранения

этого недостатка используют обработку

в брикетах: заготовка заливается в

брикеты на универсальном стенде

(установке - заливке) при заливки заготовка

базируется с помощью измерительных

стержней, длина которых настраивается

для каждого типа размера по эталонной

лопатке. Стержни имеют коническую форму

для того, чтобы их легко было удалить

из брикета. При заливки лопатка базируется

также по входной кромке и замковой

полки. После заливки стержни выдергиваются

из брикета и сформировывается брикет

из сплава Вуды, используется как базы

при установке лопатки.

Достоинства брикетов: низкое количество технологической оснастки. Недостаток: брикет имеет низкую твердость базовых поверхностей, происходит их деформация при закреплении, при больших усилиях резания брикет может развалиться.

После обработки замка и технологической прибыли проводится обработка пера по второй технологической схеме. В отделочно-упрочняющем этапе обработки проводится полирование профиля, упрочнение пера лопатки и контроль.