- •Технология машиностроения Авиационный двигатель как объект производства

- •Основы теории размерных цепей. Основные понятия.

- •Порядок решения размерных цепей

- •Порядок составления комплексной размерной схемы

- •Порядок выявления и составления размерных цепей

- •Порядок решения размерных цепей. Цепь, где замыкающее звено – припуск.

- •Цепь, где замыкающее звено – конструкторский размер.

- •Правила выбора операционного допуска

- •Припуски на обработку

- •Структура минимального припуска

- •Основные определения и понятия технологии производства врд.

- •Виды поверхностей.

- •Виды операций.

- •Методы выдерживания операционных размеров.

- •Виды производства.

- •Точность обработки деталей гтд.

- •Структура погрешности геометрического параметра

- •Структура операционной погрешности

- •Первичные погрешности, связанные с обработкой.

- •Виды первичной погрешности

- •Опытно-статистический метод определения суммарной погрешности.

- •Обеспечение качества поверхностей при изготовлении деталей.

- •Остаточные напряжения поверхностного слоя.

- •Наклеп поверхностного слоя.

- •Проектирование технологических процессов изготовления деталей гтд

- •Методы получения заготовок.

- •Определение числа ступеней обработки поверхности.

- •Разделение тех. Процесса на этапы

- •Определение последовательности обработки поверхностей

- •Выбор оборудования

- •Выбор баз

- •Формирование маршрутного технического процесса.

- •Выбор уровней автоматизации операций: проектирование технической оснастки.

- •Назначение технических требований на операцию.

- •Специальные методы обработки.

- •Материал электрода-инструмента.

- •Качество поверхности слоя при Электрохимической обработке.

- •Минимизация водородной хрупкости.

- •Импульсная электрохимическая обработка.

- •Физические основы съема

- •Изготовление основных деталей авиадвигателей. Технология изготовления валов.

- •Конструкция, технологические требования. Материалы.

- •Выполнение основных операций.

- •Механическая обработка заготовок. Примерный маршрут обработки.

- •Токарная обработка поверхности вала.

- •Обработка с использованием плавающего центра.

- •Обработка с использованием жесткого центра.

- •Обработка на многорезцовых токарных станках.

- •Анализ равномерности по глубине цементируемого слоя и по твердости.

- •Технология изготовления дисков гтд. Конструкция, технические требования, материалы.

- •Общие принципы построения технологического процесса.

- •Выполнение основных операций. Обработка точных отверстий.

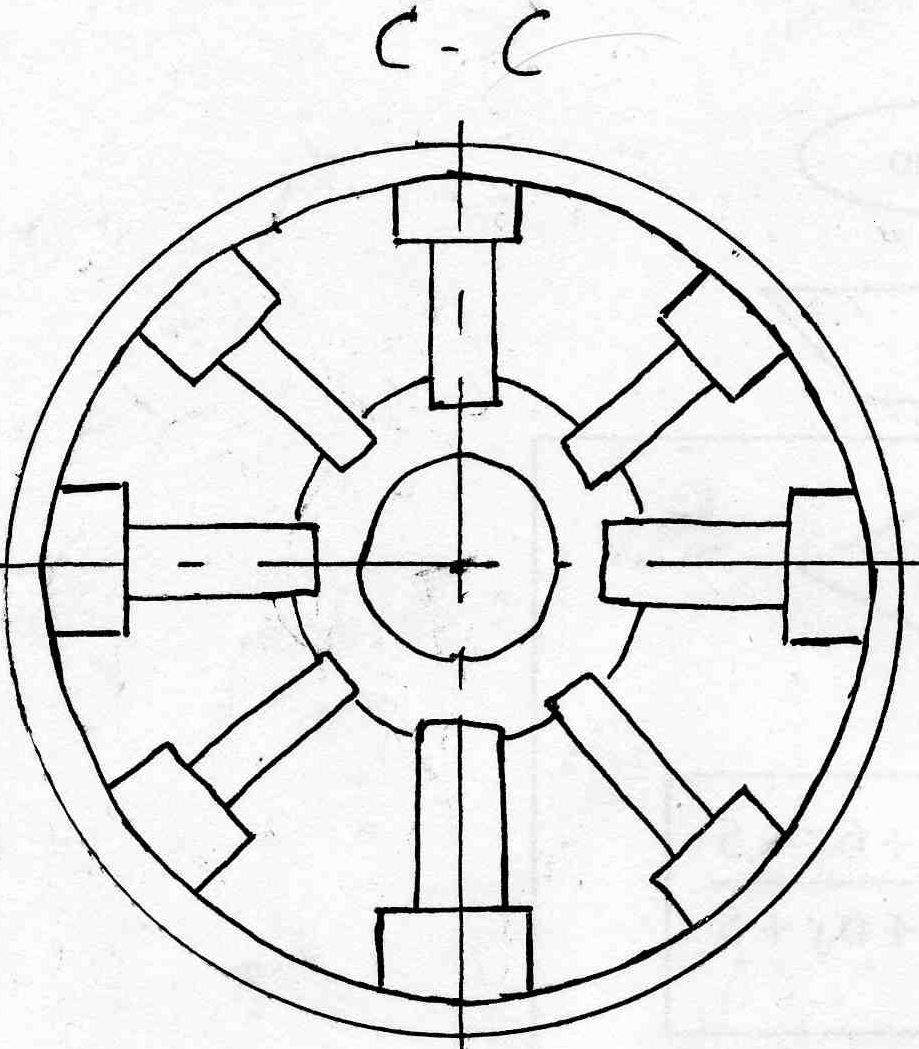

- •Протягивание пазов в дисках компрессора и турбины.

- •Другие методы обработки.

- •Технология изготовления зубчатых колес. Точность зубчатых колес.

- •Конструкция, технические требования, материалы.

- •Общие принципы построения технологического процесса.

- •Выполнение основных операций. Нарезание зуба, зубчатых колес.

- •Долбление зуба, зубчатых колес.

- •Нарезание червячными модульными фрезами.

- •Шевенгование зуба. (6 степень точности).

- •Хонингование зуба, зубчатых колес.

- •Шажирование абразивом.

- •Шлифование зубчатых колес.

- •Общие принципы построения технологического процесса.

- •Построение технологического процесса изготовления корпусов первой и второй групп деталей.

- •Обработка маложестких сварных и литых корпусных деталей.

- •Механическая обработка литых и сварных маложестких крупногабаритных корпусов.

- •Обработка мелких корпусных деталей.

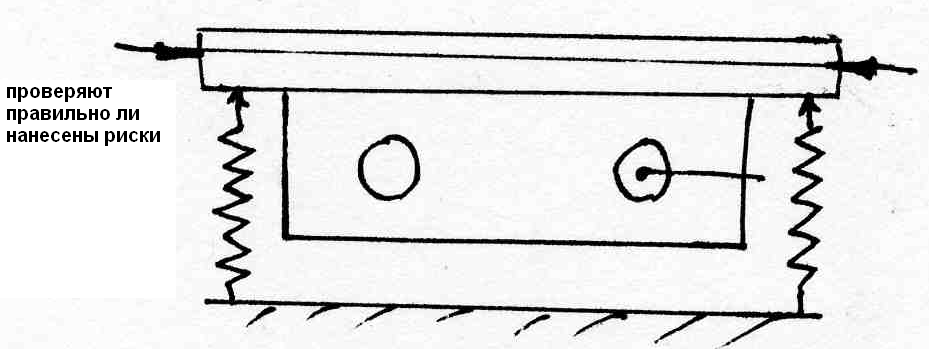

- •Операция «Разметка». Анализ необходимости этой операции.

- •Выполнение основных операций.

- •Получение заготовок.

- •Обработка пера лопаток.

- •Холодное вальцевание.

- •Контроль лопаток.

Общие принципы построения технологического процесса.

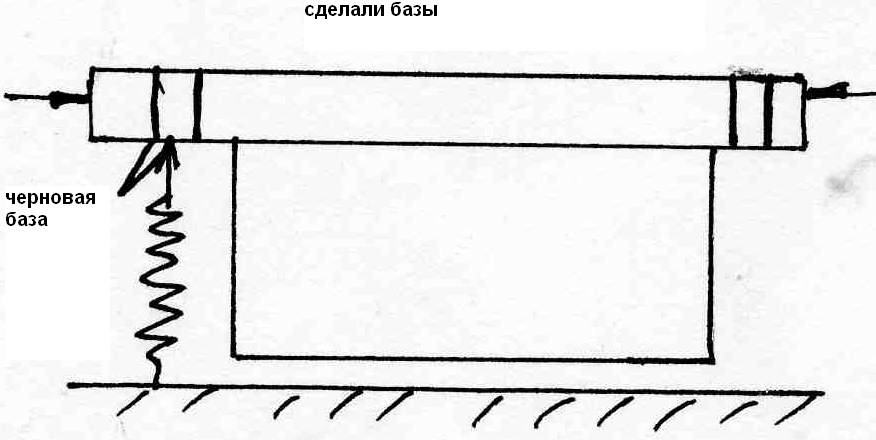

Заготовки получаются методами литья. Имеются сварные корпусные детали. Заготовки мелких корпусных деталей могут получаться штамповкой. В качестве черновой базы желательно использовать поверхность, которая в дальнейшем не обрабатывается, и в первом переходе сформировывать размер, связывающий необрабатываемые и обрабатываемые поверхности (заданы конструктором). Для жестких корпусных деталей допускается не разделять технологический процесс на этапе. В качестве черновых баз часто используются установочные базы. Разметочные риски и реперные точки, эти риски формируются при выполнении операции «разметка», которые проводятся в литейном цехе и являются по существу опрецией контроля качества литья. Разлитчик с помощью чертилки наносит две риски:

- настроечную;

- контрольную.

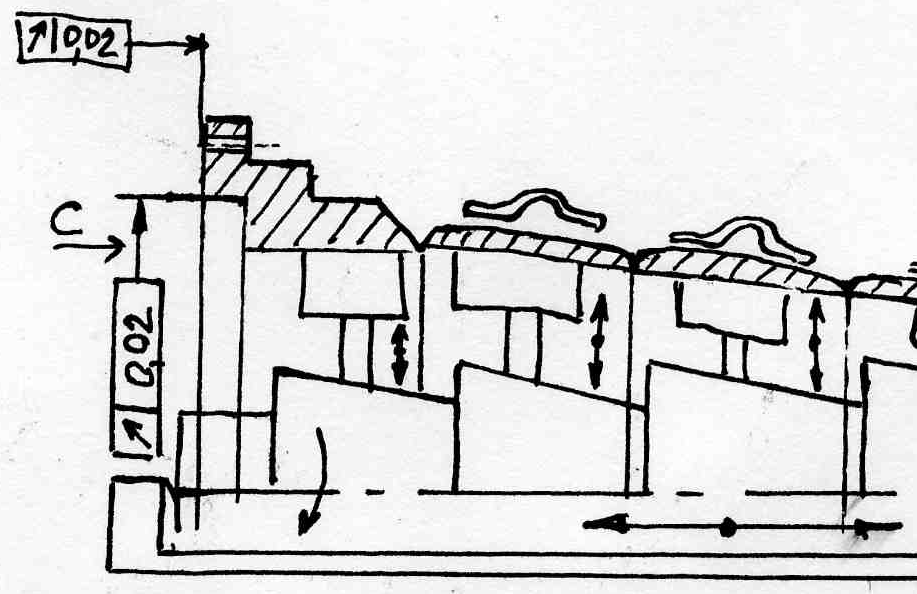

После обработки баз в первой операции проводится последовательная обработка всех обрабатываемых поверхностей на токарном и фрезерном станках, расточных. Решаются вопросы. Связанные с уровнем дифференциации и интеграции технологического процесса.

Построение технологического процесса изготовления корпусов первой и второй групп деталей.

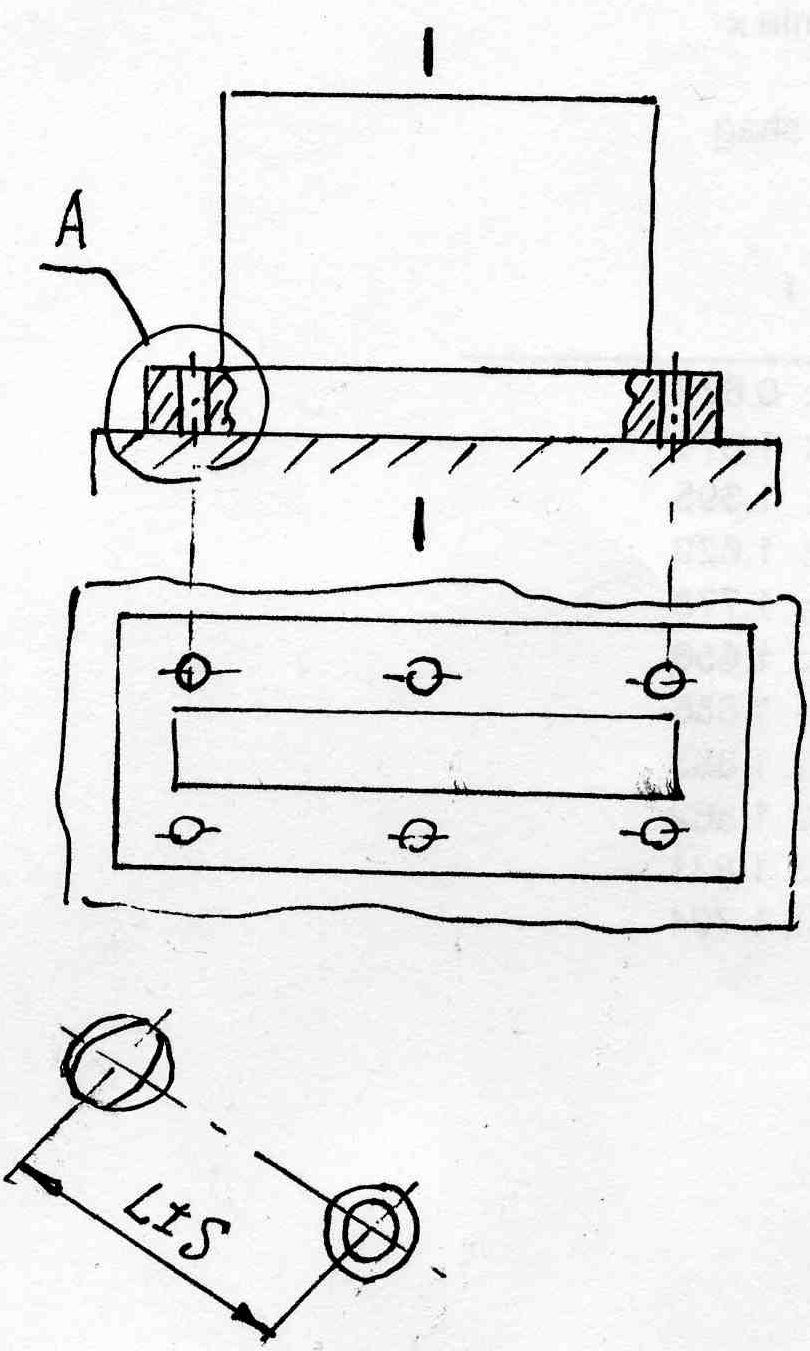

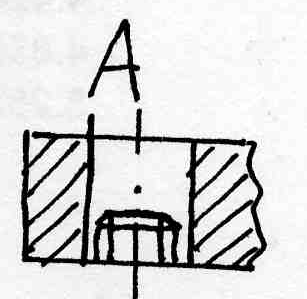

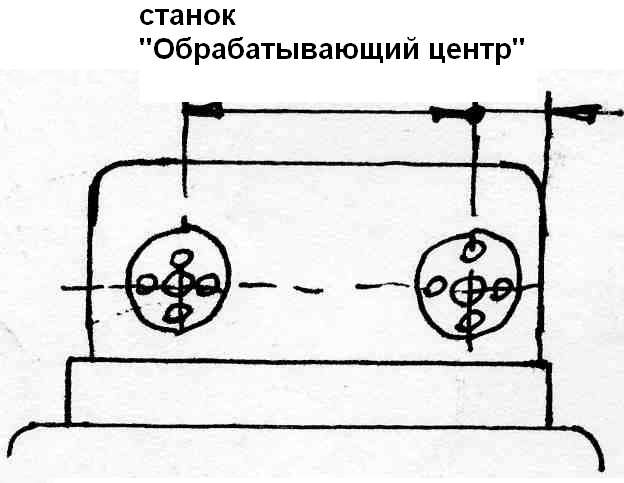

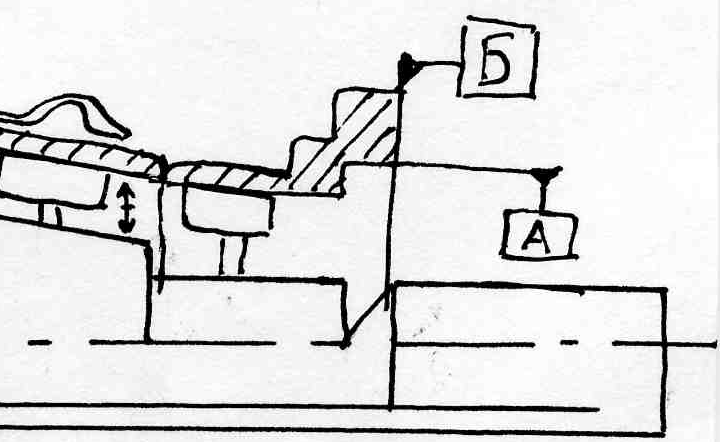

Так как эти корпусные детали являются жесткими, то технологический прочес можно не разделять на этапе и организационным является технологический процесс, основанный на использовании многоинструментальных станков с ЧПУ. Для реализации такого технологического процесса необходимо подготовить базы. В качестве установочной базы должны использоваться конструкторские поверхности.

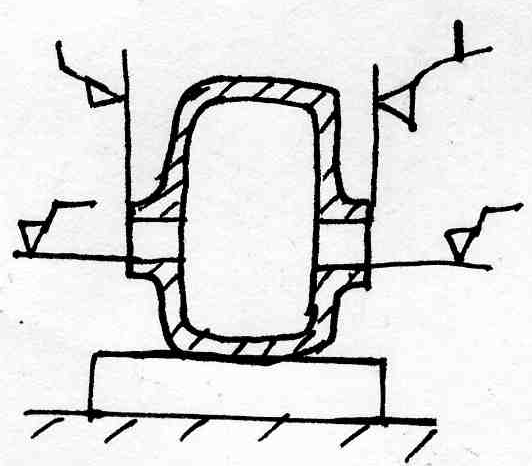

Базирование заготовки на станке типа «обрабатывающий центр» проводится по пути к двум специальноподготовленным отверстиям (6 квалитет).

При построении технологии необходимо решать вопросы, связанные с последовательностью обработки всех обрабатываемых поверхностей. При этом технология должна учитывать точность поворота стола станка, точность позиционирования инструмента, температуру на смену инструмента, температуру на повороты и позиционирование и оптимальность технологического процесса по точности и производительности.

Обработка маложестких сварных и литых корпусных деталей.

Сварные корпуса изготавливаются из отдельных элементов с помощью сварки. Эти элементы могут быть получены с помощью механической обработки, а также скомплектованы из листового материала. После сварки такого корпуса, для снятия внутреннего напряжения проводится их окончательная механическая обработка. Содержание этого этапа обработки для сварных и литых корпусов примерно совпадает.

В сварном корпусе должны быть соединены следующие детали: базовые фланцы, заготовки для которых приготовлены методами раскатки с последующей механической; кольцевые профильные элементы корпуса, полученные из листа. Они могут производиться методами холодной штамповки из отдельных кусков листа или полосы, с последующей сваркой на гибочном станке, кольца типа обруча для придания жесткости, получаются из на роликовом гибочном станке. После комплектования элементов корпуса проводится его сборка, прихватка ручной аргоно-дуговой сваркой. Далее корпус устанавливается на сварочный автомат и проводится автоматическая сварка под флюcом.

С тапиль

имеет специальные профильные элементы,

которые могут перемещаться в радиальном

направлении и центрируют все части

корпуса. После технической обработки

корпуса должна проводится механическая

обработка всех обрабатываемых поверхностей

(стыковочной поверхности фланцев,

отверстия, поверхности для люков,

штуцеров, крепежные отверстия для

установки шпилек).

тапиль

имеет специальные профильные элементы,

которые могут перемещаться в радиальном

направлении и центрируют все части

корпуса. После технической обработки

корпуса должна проводится механическая

обработка всех обрабатываемых поверхностей

(стыковочной поверхности фланцев,

отверстия, поверхности для люков,

штуцеров, крепежные отверстия для

установки шпилек).