- •Технология машиностроения Авиационный двигатель как объект производства

- •Основы теории размерных цепей. Основные понятия.

- •Порядок решения размерных цепей

- •Порядок составления комплексной размерной схемы

- •Порядок выявления и составления размерных цепей

- •Порядок решения размерных цепей. Цепь, где замыкающее звено – припуск.

- •Цепь, где замыкающее звено – конструкторский размер.

- •Правила выбора операционного допуска

- •Припуски на обработку

- •Структура минимального припуска

- •Основные определения и понятия технологии производства врд.

- •Виды поверхностей.

- •Виды операций.

- •Методы выдерживания операционных размеров.

- •Виды производства.

- •Точность обработки деталей гтд.

- •Структура погрешности геометрического параметра

- •Структура операционной погрешности

- •Первичные погрешности, связанные с обработкой.

- •Виды первичной погрешности

- •Опытно-статистический метод определения суммарной погрешности.

- •Обеспечение качества поверхностей при изготовлении деталей.

- •Остаточные напряжения поверхностного слоя.

- •Наклеп поверхностного слоя.

- •Проектирование технологических процессов изготовления деталей гтд

- •Методы получения заготовок.

- •Определение числа ступеней обработки поверхности.

- •Разделение тех. Процесса на этапы

- •Определение последовательности обработки поверхностей

- •Выбор оборудования

- •Выбор баз

- •Формирование маршрутного технического процесса.

- •Выбор уровней автоматизации операций: проектирование технической оснастки.

- •Назначение технических требований на операцию.

- •Специальные методы обработки.

- •Материал электрода-инструмента.

- •Качество поверхности слоя при Электрохимической обработке.

- •Минимизация водородной хрупкости.

- •Импульсная электрохимическая обработка.

- •Физические основы съема

- •Изготовление основных деталей авиадвигателей. Технология изготовления валов.

- •Конструкция, технологические требования. Материалы.

- •Выполнение основных операций.

- •Механическая обработка заготовок. Примерный маршрут обработки.

- •Токарная обработка поверхности вала.

- •Обработка с использованием плавающего центра.

- •Обработка с использованием жесткого центра.

- •Обработка на многорезцовых токарных станках.

- •Анализ равномерности по глубине цементируемого слоя и по твердости.

- •Технология изготовления дисков гтд. Конструкция, технические требования, материалы.

- •Общие принципы построения технологического процесса.

- •Выполнение основных операций. Обработка точных отверстий.

- •Протягивание пазов в дисках компрессора и турбины.

- •Другие методы обработки.

- •Технология изготовления зубчатых колес. Точность зубчатых колес.

- •Конструкция, технические требования, материалы.

- •Общие принципы построения технологического процесса.

- •Выполнение основных операций. Нарезание зуба, зубчатых колес.

- •Долбление зуба, зубчатых колес.

- •Нарезание червячными модульными фрезами.

- •Шевенгование зуба. (6 степень точности).

- •Хонингование зуба, зубчатых колес.

- •Шажирование абразивом.

- •Шлифование зубчатых колес.

- •Общие принципы построения технологического процесса.

- •Построение технологического процесса изготовления корпусов первой и второй групп деталей.

- •Обработка маложестких сварных и литых корпусных деталей.

- •Механическая обработка литых и сварных маложестких крупногабаритных корпусов.

- •Обработка мелких корпусных деталей.

- •Операция «Разметка». Анализ необходимости этой операции.

- •Выполнение основных операций.

- •Получение заготовок.

- •Обработка пера лопаток.

- •Холодное вальцевание.

- •Контроль лопаток.

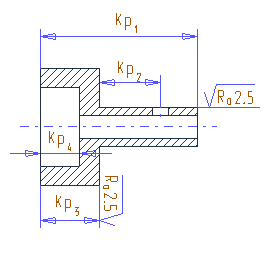

Порядок составления комплексной размерной схемы

Для составления размерных цепей необходимо разработать комплексную размерную схему технического процесса.

Исходными данными для комплексной размерной схемы являются:

Чертеж детали

Маршрут технического процесса изготовления детали, который включает заготовительную операцию

Комплексная размерная схема строится в следующей последовательности:

Наносится изображение проекции детали в соответствие с чертежом. Масштаб чертежа не соблюдается, отражается только конфигурация детали, наружные и внутренние поверхности, подвергаемые обработке, смещаются друг относительно друга. Далее на чертеже наносятся все операционные припуски и напуски, в результате – конфигурация заготовки. Далее последовательно наносятся все операционные размеры, начиная от заготовки до лот. детали. В верхней части чертежа наносятся все конструкторские размеры. Проводится проверка. Сумма всех конструкторских размеров и припусков должна быть равной количеству операционных размеров.

Порядок выявления и составления размерных цепей

Размерные цепи выявляются в произвольной последовательности. Выбирается замыкающее звено и строится замкнутый контур по кротчайшему расстоянию, при этом в цепь включаются только составляющие звенья.

Если конструкторский размер равен операционному размеру на последних операциях технического процесса (двухзвенные цепи), то как операционный размер, он может входить в несколько цепей.

При составлении размерной цепи записывается сумма всех выявляющих размеров с учетом их знака. Знак проставляется в соответствии с принятым направлением контура. В одну сторону “+”, в другую “-”.

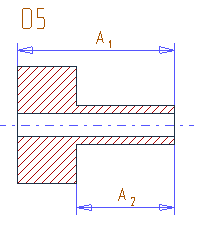

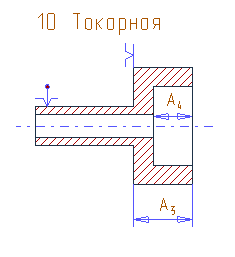

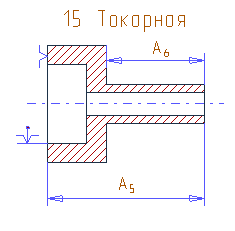

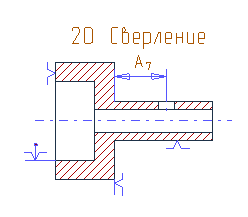

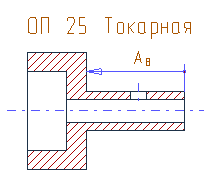

Пример:

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() - из справочника

- из справочника

Порядок решения размерных цепей. Цепь, где замыкающее звено – припуск.

Размерная цепь решается относительно замыкающего звена и записывается минимальное значение припуска. Далее выражаем значение настроечного неизвестного размера, и определяется его минимальное или максимальное значение. Далее определяется знак допуска на рассчитываемый размер из условия, что допуск проставляется “в тело”.

Если номинальное значение операционного размера не совпадает с найденным из размерной цепи, то делается переход к номинальному значению прибавлением или вычитанием операционного допуска. Операционный допуск определяется по таблицам. Далее проводится округление номинального значения размера таким образом, чтобы изменение размера приводило к увеличению минимального припуска.

![]()

![]()

![]()

Цепь, где замыкающее звено – конструкторский размер.

![]()

![]()

![]()

![]()

![]()

![]()

Решение поставленной задачи начинается с проверки возможности выполнения заданного конструкторского размера. Конструкторский допуск задан в чертеже. Операционные допуски берутся из справочника. Должно выполняться условие – допуск замыкающего звена (конструкторского размера) больше или равно сумме допусков составляющих звеньев. Если это условие не выполняется, то проводится расчет вероятностным методом. Если требуемая точность не достигнута, то может повыситься на два квалитета точность выполнения составляющих размеров. Если и в этом случае проблема не решается, то изменяется технический процесс с целью уменьшения количества звеньев в цепи. Если проверка выполняется, то записывается минимальное и максимальное значение замыкающего звена. Далее по технологии или комплексной схеме выясняется, чему должно быть равно номинальное значение. Далее из уравнений замыкающего звена определяется нужное значение настроечного размера. Округление проводится из условия, чтобы граничные значения конструкторского размера не выходили за пределы поля допуска.