- •Технология машиностроения Авиационный двигатель как объект производства

- •Основы теории размерных цепей. Основные понятия.

- •Порядок решения размерных цепей

- •Порядок составления комплексной размерной схемы

- •Порядок выявления и составления размерных цепей

- •Порядок решения размерных цепей. Цепь, где замыкающее звено – припуск.

- •Цепь, где замыкающее звено – конструкторский размер.

- •Правила выбора операционного допуска

- •Припуски на обработку

- •Структура минимального припуска

- •Основные определения и понятия технологии производства врд.

- •Виды поверхностей.

- •Виды операций.

- •Методы выдерживания операционных размеров.

- •Виды производства.

- •Точность обработки деталей гтд.

- •Структура погрешности геометрического параметра

- •Структура операционной погрешности

- •Первичные погрешности, связанные с обработкой.

- •Виды первичной погрешности

- •Опытно-статистический метод определения суммарной погрешности.

- •Обеспечение качества поверхностей при изготовлении деталей.

- •Остаточные напряжения поверхностного слоя.

- •Наклеп поверхностного слоя.

- •Проектирование технологических процессов изготовления деталей гтд

- •Методы получения заготовок.

- •Определение числа ступеней обработки поверхности.

- •Разделение тех. Процесса на этапы

- •Определение последовательности обработки поверхностей

- •Выбор оборудования

- •Выбор баз

- •Формирование маршрутного технического процесса.

- •Выбор уровней автоматизации операций: проектирование технической оснастки.

- •Назначение технических требований на операцию.

- •Специальные методы обработки.

- •Материал электрода-инструмента.

- •Качество поверхности слоя при Электрохимической обработке.

- •Минимизация водородной хрупкости.

- •Импульсная электрохимическая обработка.

- •Физические основы съема

- •Изготовление основных деталей авиадвигателей. Технология изготовления валов.

- •Конструкция, технологические требования. Материалы.

- •Выполнение основных операций.

- •Механическая обработка заготовок. Примерный маршрут обработки.

- •Токарная обработка поверхности вала.

- •Обработка с использованием плавающего центра.

- •Обработка с использованием жесткого центра.

- •Обработка на многорезцовых токарных станках.

- •Анализ равномерности по глубине цементируемого слоя и по твердости.

- •Технология изготовления дисков гтд. Конструкция, технические требования, материалы.

- •Общие принципы построения технологического процесса.

- •Выполнение основных операций. Обработка точных отверстий.

- •Протягивание пазов в дисках компрессора и турбины.

- •Другие методы обработки.

- •Технология изготовления зубчатых колес. Точность зубчатых колес.

- •Конструкция, технические требования, материалы.

- •Общие принципы построения технологического процесса.

- •Выполнение основных операций. Нарезание зуба, зубчатых колес.

- •Долбление зуба, зубчатых колес.

- •Нарезание червячными модульными фрезами.

- •Шевенгование зуба. (6 степень точности).

- •Хонингование зуба, зубчатых колес.

- •Шажирование абразивом.

- •Шлифование зубчатых колес.

- •Общие принципы построения технологического процесса.

- •Построение технологического процесса изготовления корпусов первой и второй групп деталей.

- •Обработка маложестких сварных и литых корпусных деталей.

- •Механическая обработка литых и сварных маложестких крупногабаритных корпусов.

- •Обработка мелких корпусных деталей.

- •Операция «Разметка». Анализ необходимости этой операции.

- •Выполнение основных операций.

- •Получение заготовок.

- •Обработка пера лопаток.

- •Холодное вальцевание.

- •Контроль лопаток.

Выполнение основных операций. Обработка точных отверстий.

Проводится на радиально-сверлильных станках с использованием накладного зеркального кондуктора. Кондукторная плита центрируется по конструктивной поверхности, которая обработана окончательно.

При обработке отверстий необходимо выдерживать следующие размеры: диаметры отверстий, смещение отверстий от номинального положения, размер по углу расположения отверстий.

Точность всех этих размеров обеспечивается за счет следующих технических решений:

- диаметр отверстий обеспечивается набором переходов (сверление, зенкерование и т.д.);

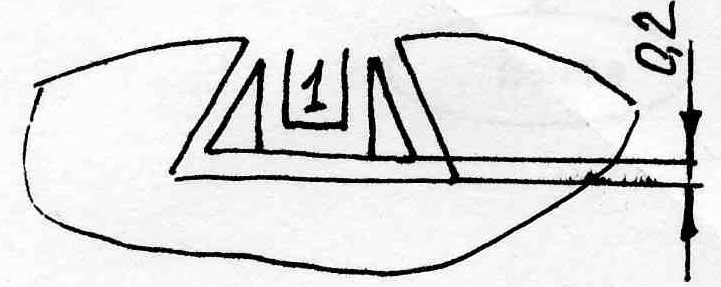

- смещение от номинального положения обеспечивается за счет реализации второй технологической схемы и повышенной точности посадочной поверхности кондукторной плиты, а также использование фиксатора (16), который устанавливается после обработки первого отверстия;

- совмещение осей отверстий двух сопрягаемых деталей обеспечивается за счет их обработки по одному и тому же кондуктору. Посадочные диаметры с двух сторон кондуктора имеют взаимное биение не более 8;

- глухие отверстия под презонные втулки в дисках турбины обрабатываются по той же схеме, но выдерживается еще дин операционный размер H по глубине. Размер обеспечивается за счет использования специального зенкера, на оправке которого имеется резьба и две гайки для настройки размера. После настройки полученные гайки (14) фиксируются контргайкой (13).

Протягивание пазов в дисках компрессора и турбины.

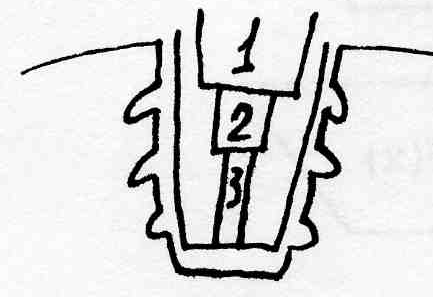

Пазы в дисках являются сложными, в технологическом отношении, элементами и их обработка проводится главным образом методом протягивания. Все размеры паза выдерживаются инструментом. Перед протягиванием каждого диска протягивается контрольный образец, который направляется в ЦИЛ (центрально-измерительная лаборатория). Размеры, определяющие точность расположения паза (угол наклона, угол расположения или шаг пазов, смещение паза в радиальном направлении, смещение паза в боковом направлении, смещение паза в боковом направлении относительно радиуса диска) выдерживаются по второй технологической схеме относительно конструкторских баз (посадочных поясков).

Протягивание проводится на горизонтально-протяжных станках блочными протяжками для последовательного генерирования профиля пазов. Для реализации второй технологической схемы необходимо обеспечить точную установку заготовки. Эта задача реализуется за счет использования в качестве установочной базы контрповерхности и изготовление точного приспособление. Конструкторские поверхности должны быть обработаны окончательно (с увеличенной точностью), так как заготовка устанавливается на приспособлении по цилиндрическому посадочному буртику.

Точность расположения паза по углу наклона обеспечивается приспособлением. Точность расположения пазов по шагу – точностью делительного устройства приспособления, а также за счет того, что пазы протягиваются через один. Такая последовательность протяжки необходима для того, чтобы исключить деформацию тонкой перемычки между пазами.