- •Технология машиностроения Авиационный двигатель как объект производства

- •Основы теории размерных цепей. Основные понятия.

- •Порядок решения размерных цепей

- •Порядок составления комплексной размерной схемы

- •Порядок выявления и составления размерных цепей

- •Порядок решения размерных цепей. Цепь, где замыкающее звено – припуск.

- •Цепь, где замыкающее звено – конструкторский размер.

- •Правила выбора операционного допуска

- •Припуски на обработку

- •Структура минимального припуска

- •Основные определения и понятия технологии производства врд.

- •Виды поверхностей.

- •Виды операций.

- •Методы выдерживания операционных размеров.

- •Виды производства.

- •Точность обработки деталей гтд.

- •Структура погрешности геометрического параметра

- •Структура операционной погрешности

- •Первичные погрешности, связанные с обработкой.

- •Виды первичной погрешности

- •Опытно-статистический метод определения суммарной погрешности.

- •Обеспечение качества поверхностей при изготовлении деталей.

- •Остаточные напряжения поверхностного слоя.

- •Наклеп поверхностного слоя.

- •Проектирование технологических процессов изготовления деталей гтд

- •Методы получения заготовок.

- •Определение числа ступеней обработки поверхности.

- •Разделение тех. Процесса на этапы

- •Определение последовательности обработки поверхностей

- •Выбор оборудования

- •Выбор баз

- •Формирование маршрутного технического процесса.

- •Выбор уровней автоматизации операций: проектирование технической оснастки.

- •Назначение технических требований на операцию.

- •Специальные методы обработки.

- •Материал электрода-инструмента.

- •Качество поверхности слоя при Электрохимической обработке.

- •Минимизация водородной хрупкости.

- •Импульсная электрохимическая обработка.

- •Физические основы съема

- •Изготовление основных деталей авиадвигателей. Технология изготовления валов.

- •Конструкция, технологические требования. Материалы.

- •Выполнение основных операций.

- •Механическая обработка заготовок. Примерный маршрут обработки.

- •Токарная обработка поверхности вала.

- •Обработка с использованием плавающего центра.

- •Обработка с использованием жесткого центра.

- •Обработка на многорезцовых токарных станках.

- •Анализ равномерности по глубине цементируемого слоя и по твердости.

- •Технология изготовления дисков гтд. Конструкция, технические требования, материалы.

- •Общие принципы построения технологического процесса.

- •Выполнение основных операций. Обработка точных отверстий.

- •Протягивание пазов в дисках компрессора и турбины.

- •Другие методы обработки.

- •Технология изготовления зубчатых колес. Точность зубчатых колес.

- •Конструкция, технические требования, материалы.

- •Общие принципы построения технологического процесса.

- •Выполнение основных операций. Нарезание зуба, зубчатых колес.

- •Долбление зуба, зубчатых колес.

- •Нарезание червячными модульными фрезами.

- •Шевенгование зуба. (6 степень точности).

- •Хонингование зуба, зубчатых колес.

- •Шажирование абразивом.

- •Шлифование зубчатых колес.

- •Общие принципы построения технологического процесса.

- •Построение технологического процесса изготовления корпусов первой и второй групп деталей.

- •Обработка маложестких сварных и литых корпусных деталей.

- •Механическая обработка литых и сварных маложестких крупногабаритных корпусов.

- •Обработка мелких корпусных деталей.

- •Операция «Разметка». Анализ необходимости этой операции.

- •Выполнение основных операций.

- •Получение заготовок.

- •Обработка пера лопаток.

- •Холодное вальцевание.

- •Контроль лопаток.

Технология изготовления дисков гтд. Конструкция, технические требования, материалы.

Диски компрессоров и турбин являются ответственными высоконагруженными деталями ротора, на них действуют центробежные силы, а также знакопеременные вибрационные нагрузки, то есть в дисках могут возникать усталостные трещины.

Д иски

турбины являются достаточно жесткими

деталями, часто не имеют внутреннего

отверстия. Диски компрессора являются

более ажурными, они имеют небольшую

жесткость, которую при закреплении и

обработке необходимо принимать

специальные меры для уменьшения

деформации.

иски

турбины являются достаточно жесткими

деталями, часто не имеют внутреннего

отверстия. Диски компрессора являются

более ажурными, они имеют небольшую

жесткость, которую при закреплении и

обработке необходимо принимать

специальные меры для уменьшения

деформации.

Диски компрессора могут быть двух видов: плоские кольцевые диски, а также диски с развитыми барабанными пим-ми.

Элементы дисков: ступица, обод, диафрагма (полотно). КБ: торцы дисков, посадочные пояски и опорные торцы. Рабочие поверхности: замки, лабиринтные поверхности, радиальные, осевые отверстия.

В двигателях пятого-шестого поколений применяются моноколеса, то есть диск изготовлен совместно с лопатками двух типов моноколес: типа «блиск» (есть диафрагма) и «блтнги» (уменьшение до 30% ротора). Моноколесо не имеет диафрагмы, для уменьшения прочности по окружности обод изнутри армирован углепластиком.

Технические требования: КБ – 5,6 квалитеты, рабочие поверхности – 6,7 квалитеты, свободные поверхности – 7,8 квалитеты.

Биение КБ и рабочих

поверхности 0,02…0,04. Радиальное и торцовое

биения остальных поверхностей

![]() ,

0,8…1.

,

0,8…1.

Шероховатость поверхностей: рабочие поверхности, контрповерхности – 1,25; свободные поверхности – 2,5.

Материалы компрессора: первые ступени (КНД) – титановые сплавы ВТ8 и т.д., рабочая температура до 380°С, новые сплавы ВТ189. В КВД – хромоникелевые стали ЭИ961, ЭП517, температура до 450°С. На последующих ступенях – хромоникелевые сплавы ЭП718.

Для турбины – хромоникелевые сплавы ЭИ437Б, ЭП741.

Общие принципы построения технологического процесса.

Заготовка дисков получается методом горячего деформирования. После нормализации и очистки заготовки проводится черновая обработка: технологический процесс разбивается на этапы:

- черновой;

- получистый;

- чистый;

- отделочно-упрочняющий.

В черновом этапе проводится подрезка одного из торцев и 100% ультразвуковой контроль на выявление внутренних дефектов.

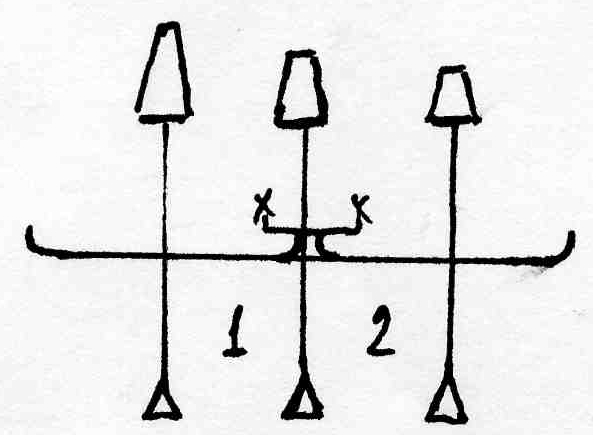

В черновом этапе обработки в качестве баз используется торец и наружный диаметр обода. Обработка происходит в патроне. В получистом и чистом этапах реализуется вторая технологическая схема, то есть заготовка устанавливается по КБ. Чаще всего эти базы реализуются как проверочные, то есть проводится обработка с выверкой. Пазы для установки лопаток и точные отверстия для соединения ступеней обрабатываются после окончательной обработки КБ по второй технологической схеме.

В отделочно-упрочняющем этапе проводится полировка диафрагмы, упрочнение методами выглаживаний (обкатка шариками, роликами, алмазное выглаживание), лабиринтного уплотнения. Обрабатываются методами абразивно-жидкостной обработкой, затем уплотняются микрошариками.

Вместо выглаживания может применяться виброгалтовка и дробиструйная обработка. Для уменьшения доли ручного труда применяется абразивно-жидкостная обработка и гидроабразивная.