- •Технология машиностроения Авиационный двигатель как объект производства

- •Основы теории размерных цепей. Основные понятия.

- •Порядок решения размерных цепей

- •Порядок составления комплексной размерной схемы

- •Порядок выявления и составления размерных цепей

- •Порядок решения размерных цепей. Цепь, где замыкающее звено – припуск.

- •Цепь, где замыкающее звено – конструкторский размер.

- •Правила выбора операционного допуска

- •Припуски на обработку

- •Структура минимального припуска

- •Основные определения и понятия технологии производства врд.

- •Виды поверхностей.

- •Виды операций.

- •Методы выдерживания операционных размеров.

- •Виды производства.

- •Точность обработки деталей гтд.

- •Структура погрешности геометрического параметра

- •Структура операционной погрешности

- •Первичные погрешности, связанные с обработкой.

- •Виды первичной погрешности

- •Опытно-статистический метод определения суммарной погрешности.

- •Обеспечение качества поверхностей при изготовлении деталей.

- •Остаточные напряжения поверхностного слоя.

- •Наклеп поверхностного слоя.

- •Проектирование технологических процессов изготовления деталей гтд

- •Методы получения заготовок.

- •Определение числа ступеней обработки поверхности.

- •Разделение тех. Процесса на этапы

- •Определение последовательности обработки поверхностей

- •Выбор оборудования

- •Выбор баз

- •Формирование маршрутного технического процесса.

- •Выбор уровней автоматизации операций: проектирование технической оснастки.

- •Назначение технических требований на операцию.

- •Специальные методы обработки.

- •Материал электрода-инструмента.

- •Качество поверхности слоя при Электрохимической обработке.

- •Минимизация водородной хрупкости.

- •Импульсная электрохимическая обработка.

- •Физические основы съема

- •Изготовление основных деталей авиадвигателей. Технология изготовления валов.

- •Конструкция, технологические требования. Материалы.

- •Выполнение основных операций.

- •Механическая обработка заготовок. Примерный маршрут обработки.

- •Токарная обработка поверхности вала.

- •Обработка с использованием плавающего центра.

- •Обработка с использованием жесткого центра.

- •Обработка на многорезцовых токарных станках.

- •Анализ равномерности по глубине цементируемого слоя и по твердости.

- •Технология изготовления дисков гтд. Конструкция, технические требования, материалы.

- •Общие принципы построения технологического процесса.

- •Выполнение основных операций. Обработка точных отверстий.

- •Протягивание пазов в дисках компрессора и турбины.

- •Другие методы обработки.

- •Технология изготовления зубчатых колес. Точность зубчатых колес.

- •Конструкция, технические требования, материалы.

- •Общие принципы построения технологического процесса.

- •Выполнение основных операций. Нарезание зуба, зубчатых колес.

- •Долбление зуба, зубчатых колес.

- •Нарезание червячными модульными фрезами.

- •Шевенгование зуба. (6 степень точности).

- •Хонингование зуба, зубчатых колес.

- •Шажирование абразивом.

- •Шлифование зубчатых колес.

- •Общие принципы построения технологического процесса.

- •Построение технологического процесса изготовления корпусов первой и второй групп деталей.

- •Обработка маложестких сварных и литых корпусных деталей.

- •Механическая обработка литых и сварных маложестких крупногабаритных корпусов.

- •Обработка мелких корпусных деталей.

- •Операция «Разметка». Анализ необходимости этой операции.

- •Выполнение основных операций.

- •Получение заготовок.

- •Обработка пера лопаток.

- •Холодное вальцевание.

- •Контроль лопаток.

Изготовление основных деталей авиадвигателей. Технология изготовления валов.

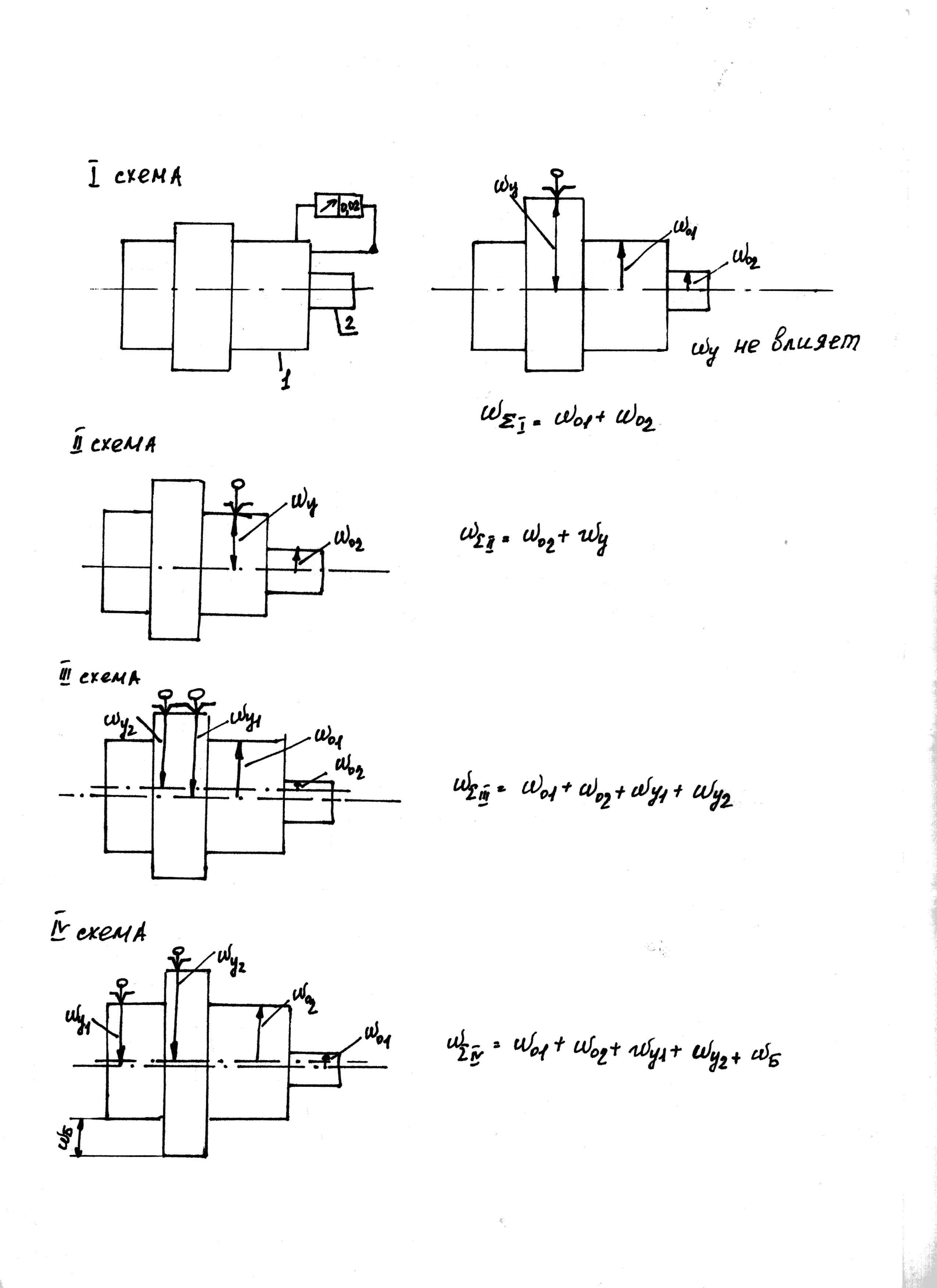

4 технологических схемы обеспечения точности детали:

При анализе схем обработки рассматриваем КР «взаимное биение» поверхностей 1 и 2.

При обработке по

схеме 1 этот размер формируется в первой

операции (внутриоперационный), при этом

![]() не

влияет на анализируемый размер, то есть

достигается наивысшая точность

расположения этих поверхностей.

не

влияет на анализируемый размер, то есть

достигается наивысшая точность

расположения этих поверхностей.

Схема 2: поверхность I обработана в предыдущей операции и используется в качестве установочной базы (межоперационный размер). Точность взаимного расположения поверхностей I и II будет уменьшаться, так как суммарная погрешность влияет на погрешность установки. Для увеличения точности необходимо использовать высокоточную технологическую оснастку.

Схема 3: обработка проводится от одной и той же базы, но с переустановкой, например, на различных станках. Обе поверхности обрабатываются как межоперационные. Так как размеры формировались как межоперационные в суммарную погрешность, необходимо включить четыре составляющие: 2 погрешности обработки и 2 погрешности установки.

Схема 4: размеры

поверхностей I и II формируются как

межоперационные со сменной базой, так

как базовые поверхности имели погрешность

взаимного расположения погрешность

базирования (![]() ),

то суммарная погрешность будет включать

5 составляющих : две

и две

),

то суммарная погрешность будет включать

5 составляющих : две

и две

![]() и погрешность

.

и погрешность

.

Конструкция, технологические требования. Материалы.

Валы ГТД условно можно разделить на четыре группы конструктивно-технологическим признакам:

- длинные валы ротора (длина до 2,5 м);

- вал каскада НД;

- короткие валы ротора (цапфа);

- валы ротора средней длины с профильными поверхностями;

- валы для передачи крутящего момента к коробкам приводов.

Все валы имеют шейки под подшипники и эти поверхности являются конструкторскими базами. Относительно конструкторских баз задается расположение рабочих поверхностей (шлицевые и зубчатые венцы, посадочные диаметры на фланцах, радильные отверстия и т. д.). Точность расположения рабочих поверхностей относительно конструкторских баз 0,02…0,04 мм. Шероховатость конструкторских и рабочих поверхностей 0,08…0,63. Свободные поверхности валов также изготавливаются с увеличенной точностью (8-9 квалитет), точность расположения до 0,08. Шероховатость свободных поверхностей 1,25…2,5.

Для изготовления валов ГТД применяются легированные стали трех групп: азотируемые, цементируемые, термоулучшаемые.

![]() - цементируемая,

глубина цементного слоя 0,9…1,2 м,

- цементируемая,

глубина цементного слоя 0,9…1,2 м,

![]() .

.

![]() - термоулучшаемая,

- термоулучшаемая,

![]() .

.

![]() - азотируемая,

- азотируемая,

![]() ,

глубина азотируемого слоя 0,7…0,9 мм.

,

глубина азотируемого слоя 0,7…0,9 мм.

Кроме указанных материалов для компрессора используются специально ЭИ961, ЭП517; для турбины ЭИ437, ЭП741.

Общие принципы построения технологического процесса.

Заготовки валов получаются методами горячего деформирования. Припуск на сторону может быть от 1,5 до 6 мм в зависимости от метода получения заготовки.

После получения заготовки проводится нормализация для улучшения обрабатываемости и очистки заготовки методами химического травления или обдувкой.

Технический процесс механической обработки валов разделяется на этапы:

- черновой;

- получистый;

- чистый;

- отделочный.

Первая группа контроля.

В черновом этапе снимается 70% припуска и происходит его выравнивание. От произвольной заготовки отрезается образец для испытаний по первой группе контроля. Образец отправляется в заводскую лабораторию, где проводится полный комплекс микроструктурных исследований и механических испытаний. Все образцы хранятся в пределах ЖЦ двигателя.

Вторая группа контроля.

Для каждой детали проводятся механические испытания. Одна деталь из партии – полный комплекс.

Третья группа контроля.

Измеряется твердость на каждой детали и механические исследования для одной детали.

Для защиты от цементации применяются три метода:

меднение (покрытие медью);

оставление припуска под обработку после цементации, но перед закалкой;

исследование первым и вторым методами совместно.

Недостаток третьего

метода: увеличение

![]() ,

так как детали нужно дважды возить в

термический цех.

,

так как детали нужно дважды возить в

термический цех.

Для защиты от азотирования применяется лужение (покрытие оловом).

Все основные элементы вала формируются в чистовом этапе обработки по второй технологической схеме. Мелкие элементы (резьба, мелкие шлицы) обрабатываются в окончательном этапе обработки.

На чистовых этапах внутренняя поверхность обрабатывается раньше, чем наружная. Затем по второй технологической схеме обеспечивается требуемое биение наружных поверхностей относительно внутренних.

В отделочно-упрочняющем этапе проводится полировка поверхностей и упрочнение. Чаще всего используются методы обкатки шариком или роликом или алмазное выглаживание.