Плоскости

Плоскости служат базами при изготовлении и эксплуатации резцов, плоских протяжек, зубострогальных резцов и гребенок, а также подобных им по форме инструментов.

Предварительная обработка плоскостей может быть выполнена строганием, фрезерованием или шлифованием. Выбор способа обработки плоскостей зависит во многом от характера и размеров производства и имеющегося оборудования, а также конструкции инструмента и технических условий на его изготовление. Фрезерование плоскостей по сравнению со строганием является более производительным процессом, но при этом обрабатываемое изделие больше деформируется вследствие больших усилий и нагрева, возникающих при резании.

Восстановление плоских баз после термообработки производится с помощью шлифования. Для особенно ответственных и сложных инструментов (зубострогальных резцов и гребенок, протяжек) базу после термообработки восстанавливают пyтeм предварительного и окончательного шлифования. Следует отметить, что использование плоскостей в качестве баз требует широкого применения магнитных плит и специальных приспособлений, например, приспособлений применяемых при обработке зубострогальных резцов, протяжек шпоночных и плоских.

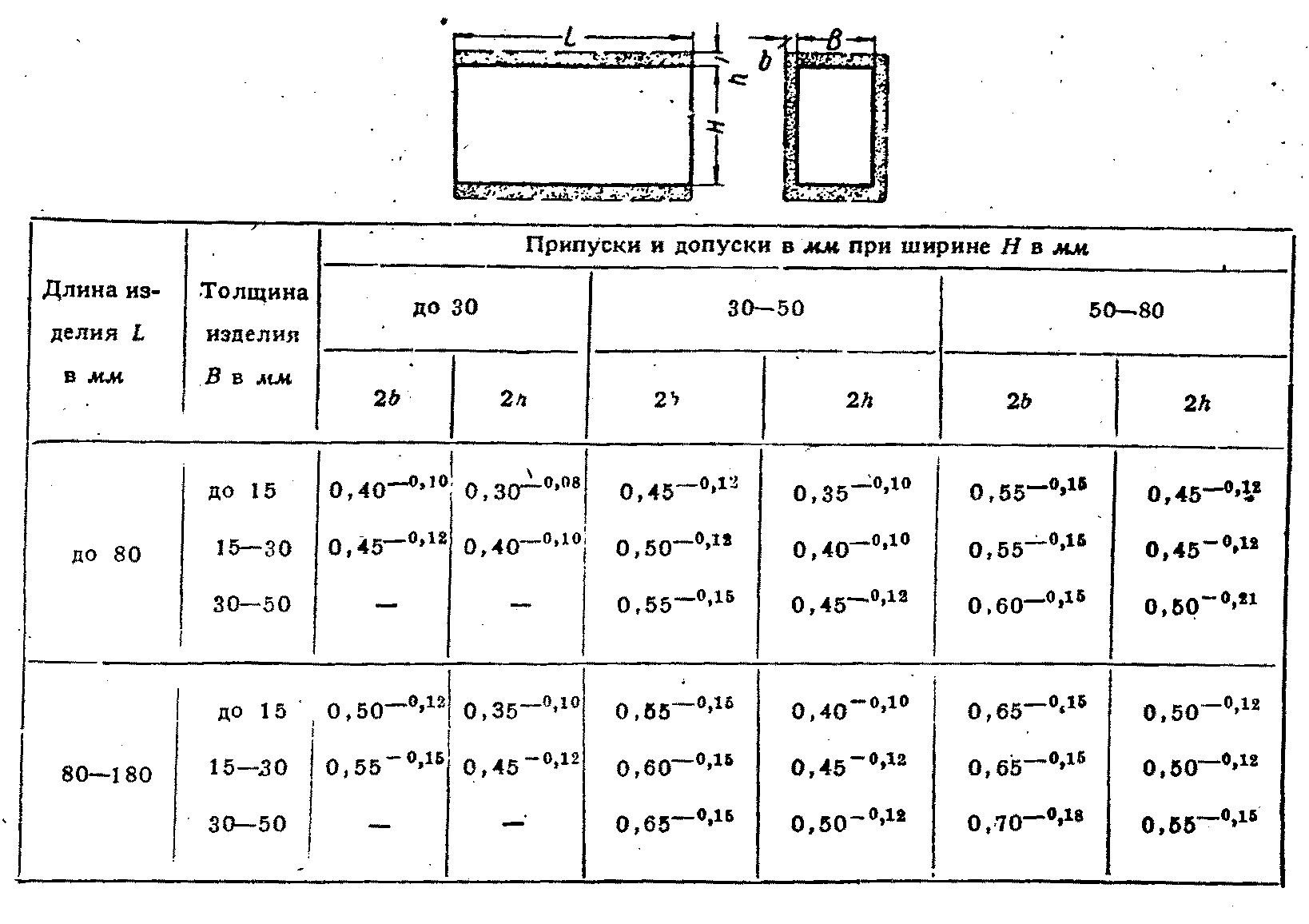

Таблица 23.

Припуски на чистовое фрезерование и строгание плоскостей (46)

Особенности использования плоскостей в качестве баз будут рассмотрены ниже при разборе обработки конкретных видов инструментов.

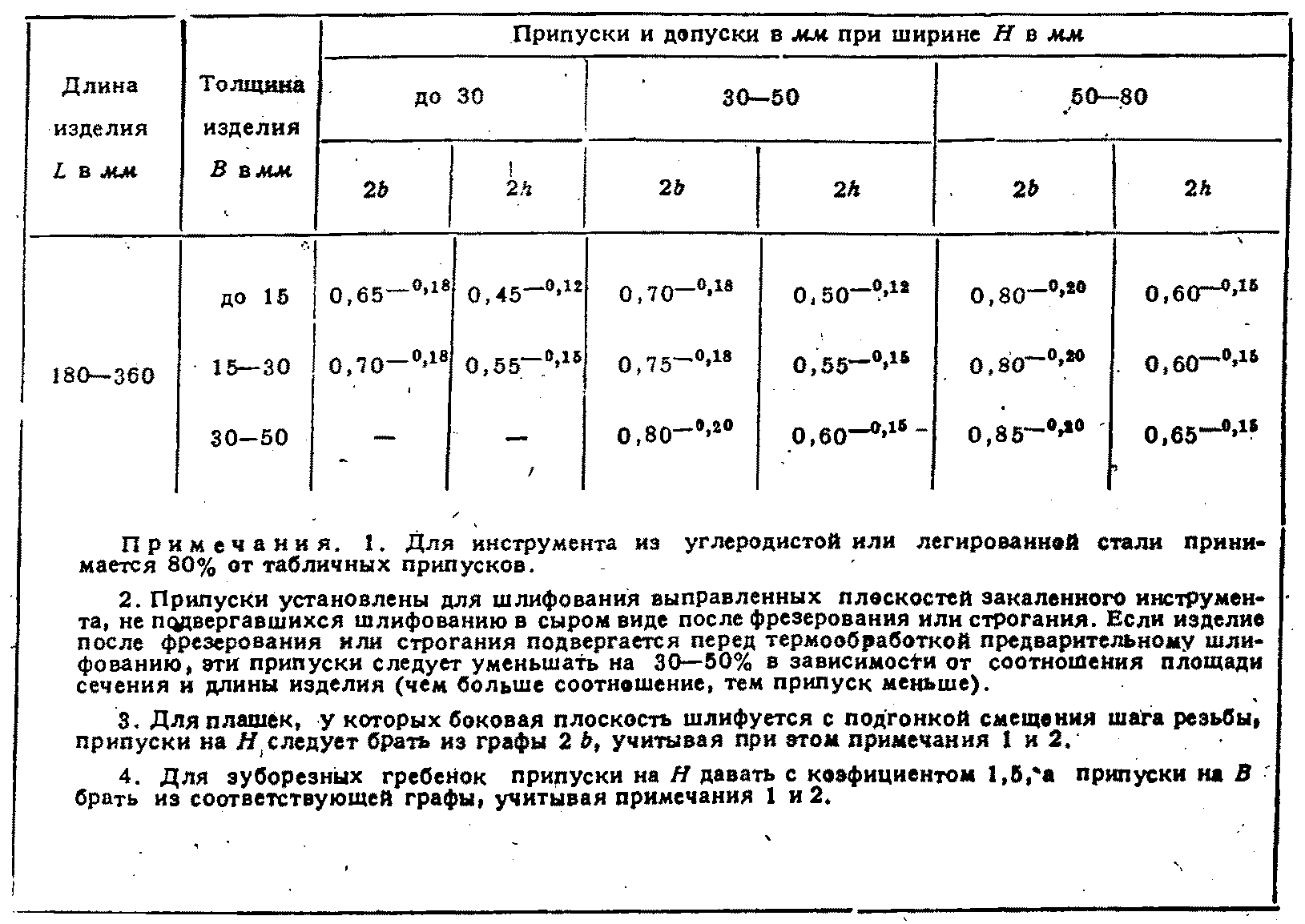

Припуски на фрезерование, строгание и шлифование плоскостей даны в табл. 23 и 24.

III. Обработка заготовок

ТОКАРНАЯ ОБРАБОТКА.

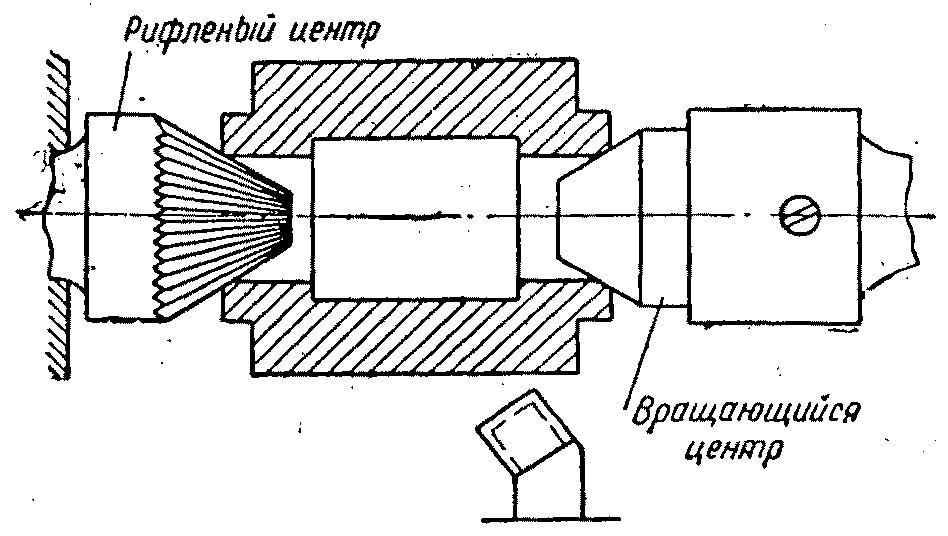

Предварительная токарная обработка заготовок по наружному диаметру может производиться, в зависимости от вида инструмента и его заготовки, в центрах (фиг. 15 и 16), в патроне (с двух установок), и на оправках.

У инструментов большой длины и сложной конфигурации, например, у протяжек, предварительная токарная обработка производится по цилиндрическим ступеням. Число ступеней выбирается так, чтобы разность между соседними диаметрами ступеней была не менее 2 мм.

|

Фиг. 15. Обточка с применением рифленого и вращающегося центров. |

|

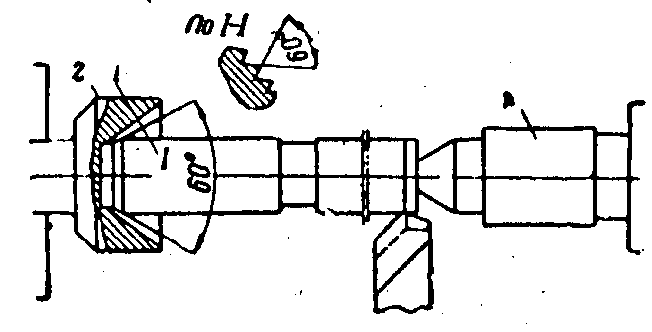

Фиг. 16. Центры для токарной обработки: 1 – вращающийся центр, 2 – чашечный рифленый центр. |

Если длина обрабатываемой заготовки превышает 12 диаметров ее, обработка ведется с применением неподвижного люнета.

Таблица 24.

Припуски и допуски на шлифование плоского инструмента из быстрорежущей стали (11)

Окончательная токарная обработка

насадных инструментов производится на

конической оправке (с конусностью от

![]() до

до

![]() )

или цилиндрической оправке с креплением

гайкой. Окончательная подрезка торцов

в последнем случае производится на

разжимной оправке (фиг.17) или же

предшествует обточке по наружному

диаметру, т.е. осуществляется одновременно

с обработкой отверстия.

)

или цилиндрической оправке с креплением

гайкой. Окончательная подрезка торцов

в последнем случае производится на

разжимной оправке (фиг.17) или же

предшествует обточке по наружному

диаметру, т.е. осуществляется одновременно

с обработкой отверстия.

Припуски и допуски на токарную обработку для отдельных видов инструмента даны в табл. 25 - 31.

Точение стали ведется с охлаждением. При черновой обточке применяют обычную эмульсию пятипроцентной концентрации в количестве 10 л/мин на резец. При чистовой обточке можно применять эмульсию десятипроцентной концентрации, но лучшие результаты дает сульфофрезол с содержанием серы 1,7÷2,5%. Сульфофрезол должен подаваться в количестве 3-4 л/мин на резец.

Фиг. 17. Оправка для токарной обработки:

а – оправка разжимная с разрезанной втулкой,

б – оправка цанговая с затяжкой через шпиндель.

При эксплуатации твердосплавных резцов необходимо обеспечивать жесткое закрепление их - вылет резца из супорта не должен превышать более чем в 1,5-2 раза высоту резца.

Обточка конических поверхностей у инструментов в зависимости от их размеров, и местоположения может быть осуществлена одним из следующих способов: смещением центра задней бабки, поворотом каретки супорта, специальными фасонным резцами, с помощью копировальной линейки и двойной подачей (поперечной и продольной) резца. Внутренние конические отверстия могут быть обработаны также коническими зенкерами и развертками. Конические фаски на торцах инструментов обрабатываются обычными соответственно заточенными и установленным резцами при продольной или поперечной подаче без поворота каретки супорта.

Обточку конических поверхностей путем смещения центра задней бабки можно применять при конусности не более 1/10. При этом надо учесть, что смещение центра задней бабки не должно превышать 10÷15 мм. Возможное максимальное смещение центра задней бабки у обыкновенных токарных станков равно 15÷20 мм (72). При этом способе рекомендуется применять центры с закругленными концами. При смещении задней бабки к рабочему больший диаметр получается у передней бабки, а при смещении от рабочего - у задней.

Недостатками этого способа являются: 1) повреждение центровых отверстий изделия; 2) ограниченная конусность. Преимущества этого способа: 1) сравнительная легкость и надежность установки как по образцу, так и по вычислению; 2) простота техники обточки; 3) возможность осуществления механической подачи.

При обработке конических поверхностей с помощью поворота каретки последнюю устанавливают параллельно образующей конуса. Таким способом можно обрабатывать внутреннюю и наружную поверхность любой конусности. Подача осуществляется вручную. Длина обтачиваемой конической поверхности лимитируется длиной хода направляющих каретки, которая у обычных станков не превышает 100 мм.

Обточка конических поверхностей общим широким резцом применяется, главным образом, при серийном и массовом производствах и только при обработке нешироких крутых конусов.

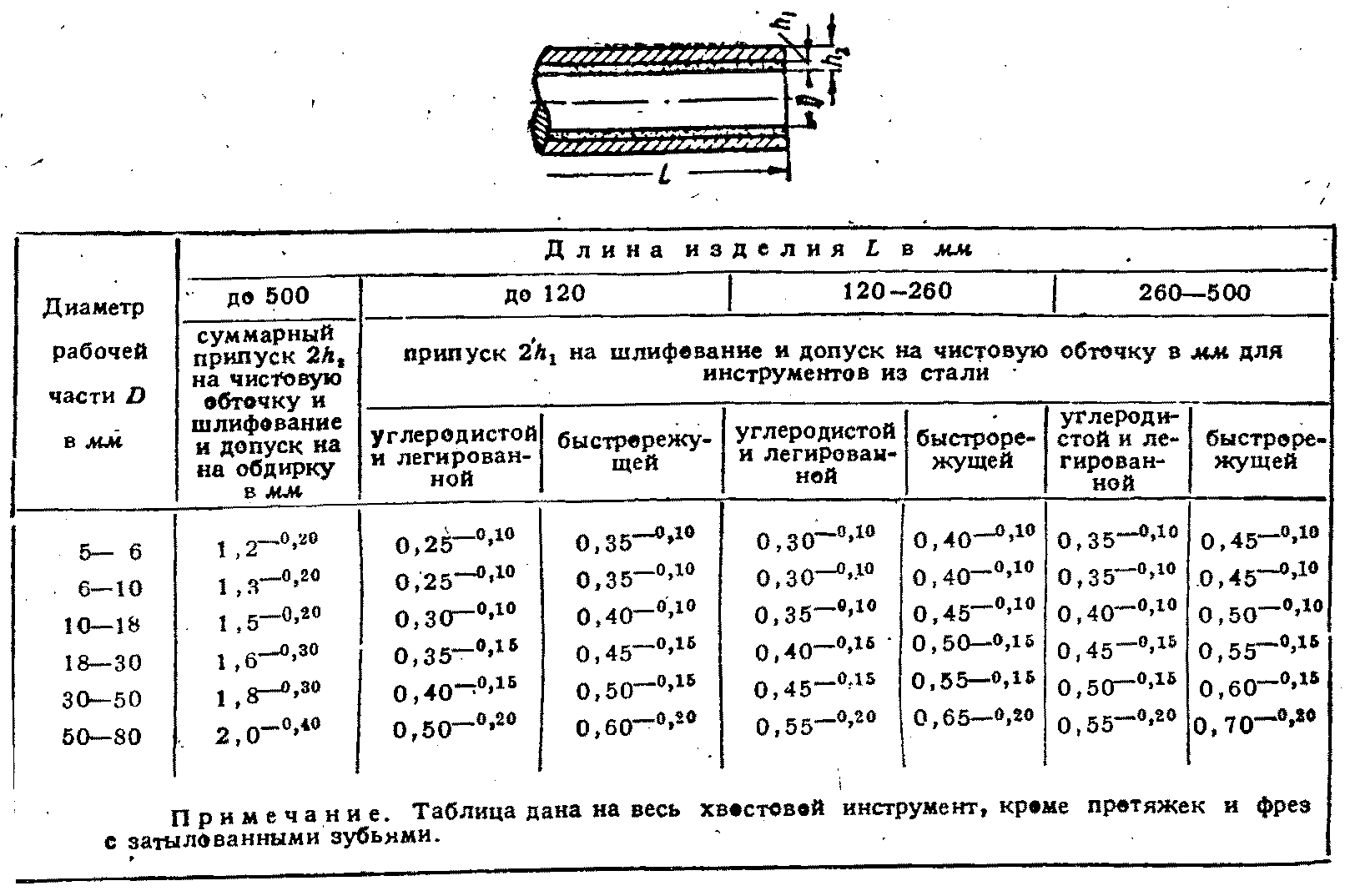

Таблица 25.

Припуски и допуски по диаметру при обработке рабочих частей инструмента, обрабатываемого в центрах (11)

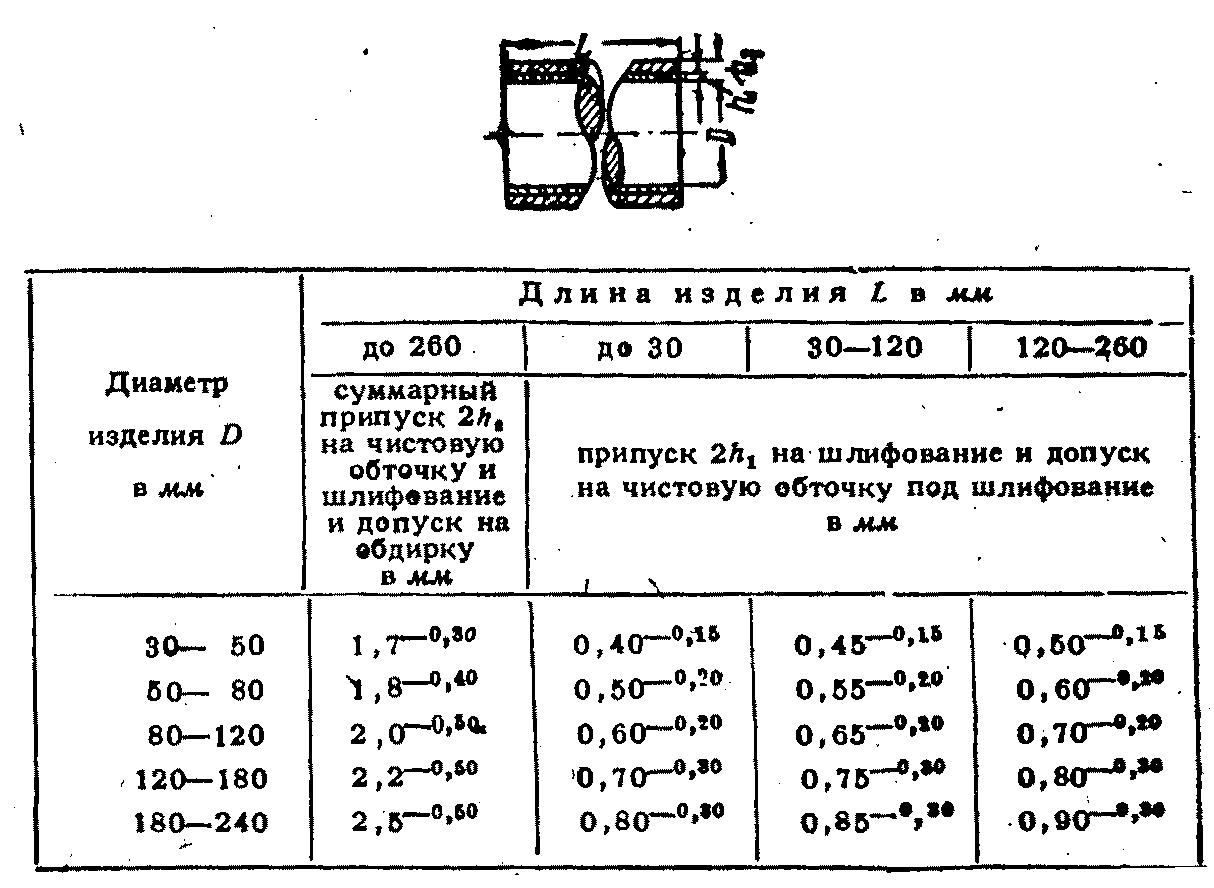

Таблица 26.

Припуски и допуски по диаметру при обработке насадного инструмента с остроконечными зубьями (11)

С помощью копирной линейки можно обрабатывать любые, встречаемые в практике длины наружных и внутренних конусов. Подача в этом случае механическая.

Недостатком этого способа является ограниченная конусность обрабатываемых поверхностей. Поверхности с большей конусностью можно обрабатывать с помощью копирной линейкой с добавлением смещения задней бабки.

Формулы, необходимые для расчетов при обработке конических поверхностей, даны в табл. 32(57).

Обработка внутренних конических поверхностей с помощью зенкеров и разверток (обычно комплектом из нескольких штук) обеспечивает получение чистой поверхности.

Недостатком этого метода является невозможность выправления положения оси конической поверхности.

Если развертки не имеют специального направления, их крепят в качающихся или плавающих оправках.

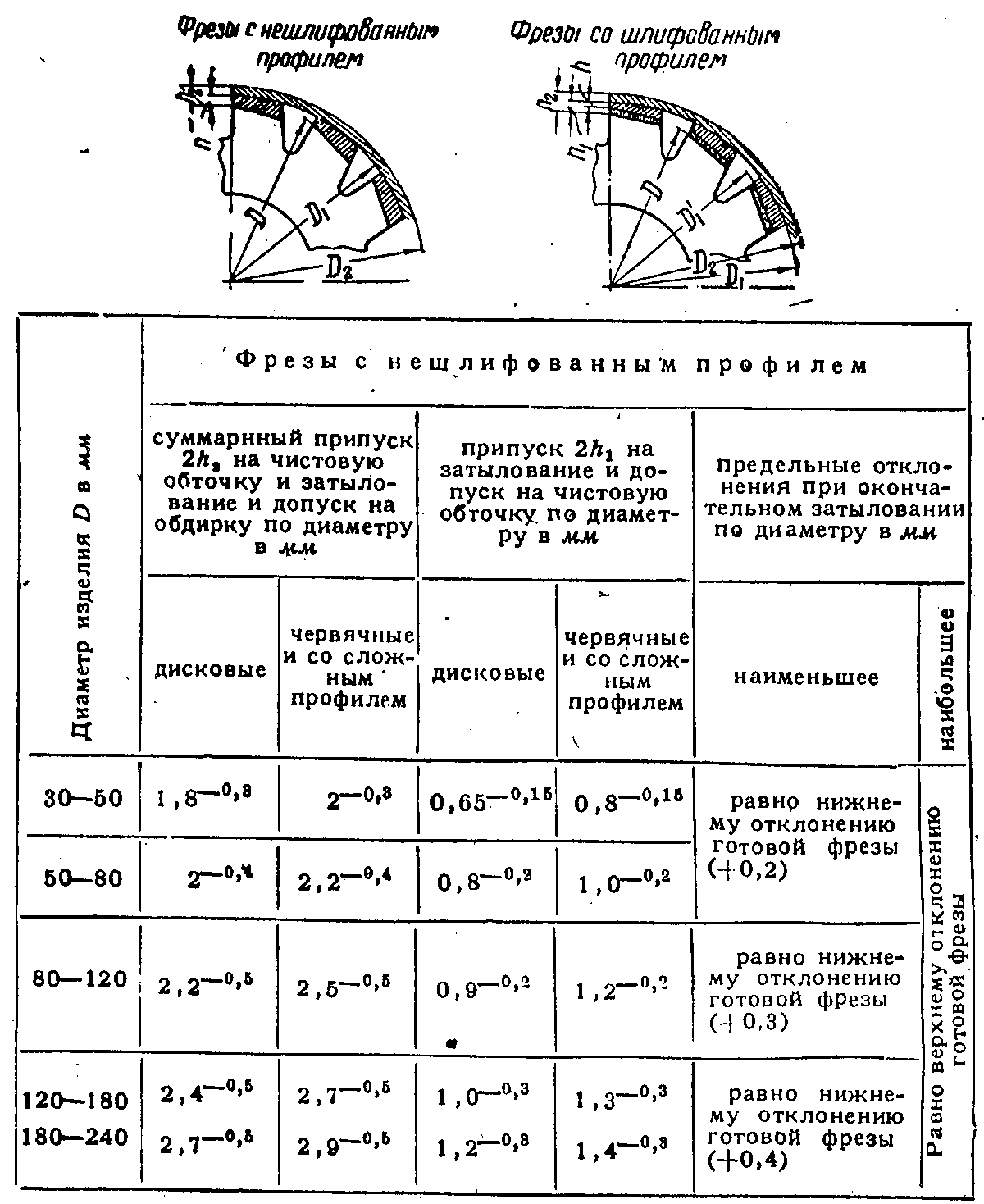

Таблица 27.

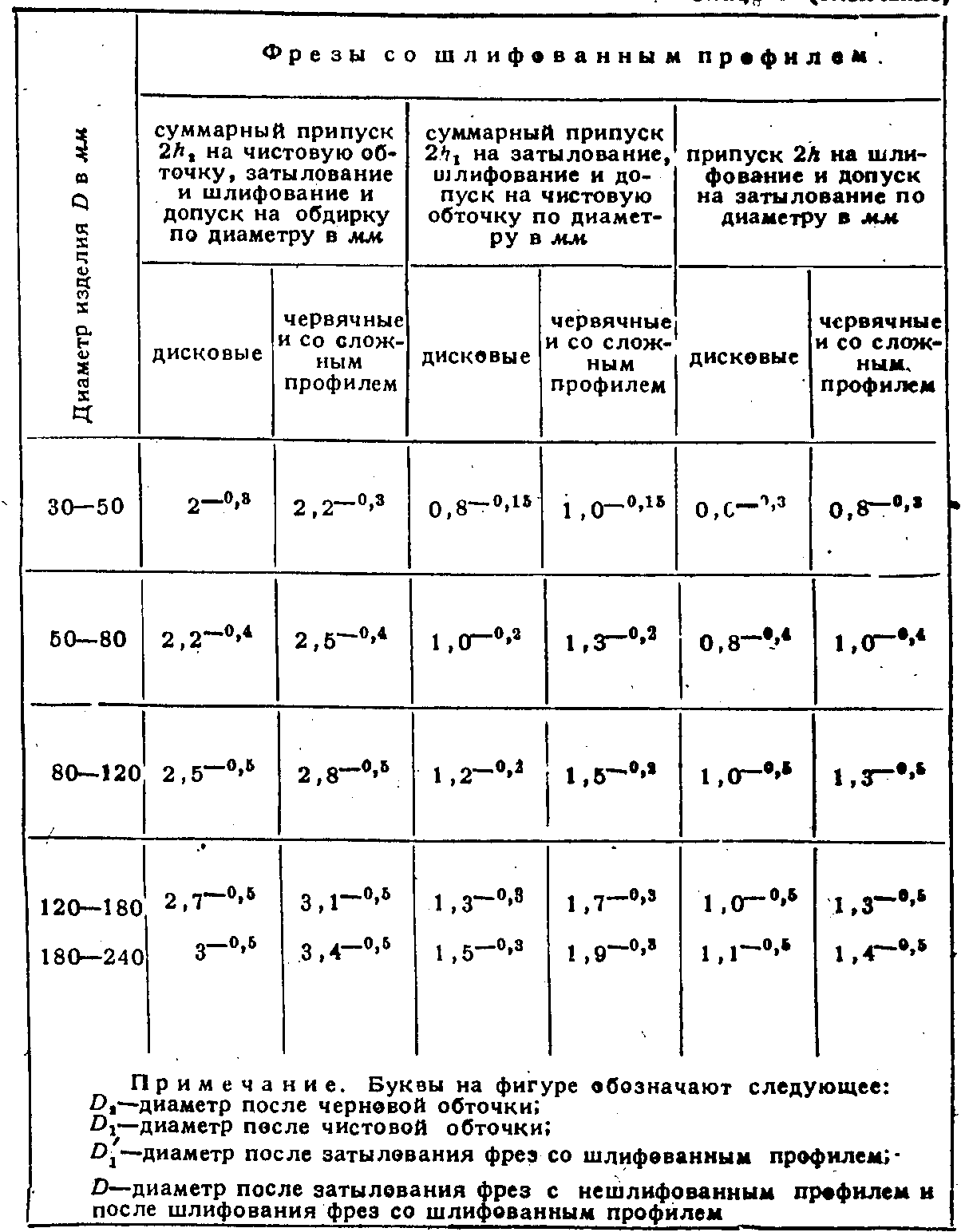

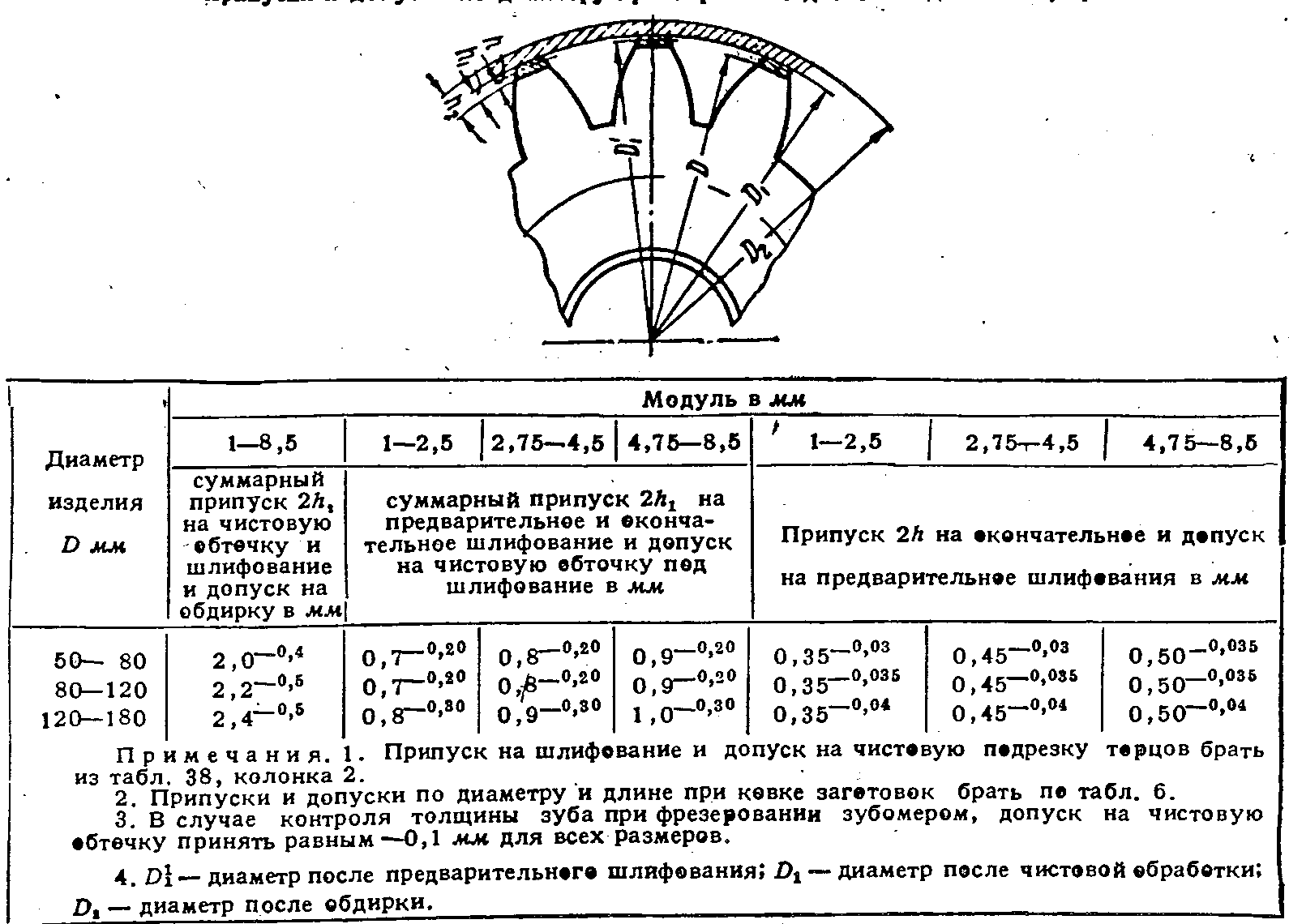

Припуски и допуски по диаметру при обработке фрез с затылованными зубьями (11)

Таблица 28.

Припуски и допуски по диаметру при обработке дисковых долбяков (11)

Таблица 29.

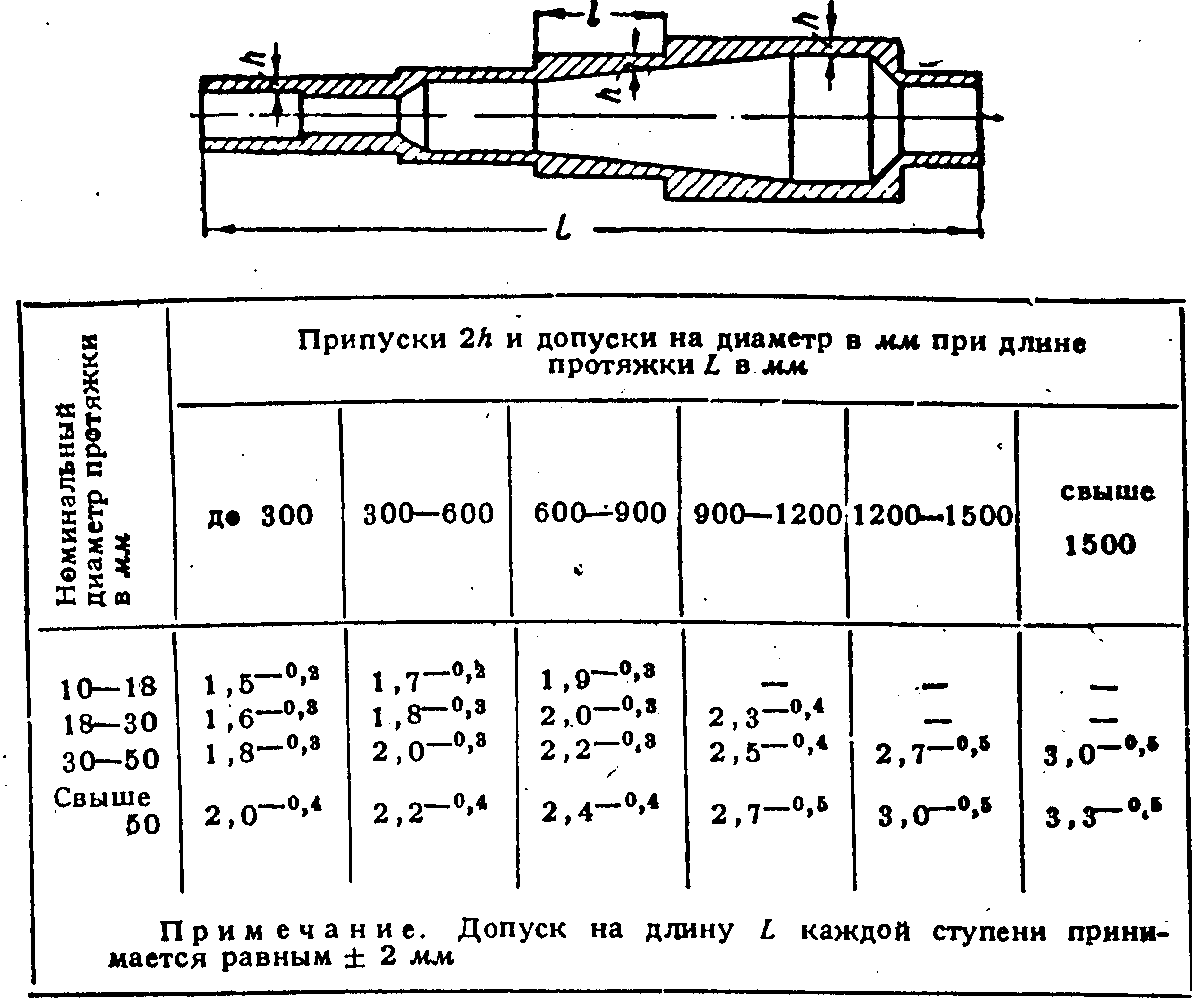

Суммарный припуск на чистовую обточку и общее шлифование и допуски на предварительную обточку протяжек по наружному диаметру (11)

Биения, допускаемые при токарной обработке для различных видов инструмента, даны в табл. 33-35 (46).