1.Получение заготовок выбор заготовок

При решении вопроса о характере заготовки для инструмента необходимо иметь ввиду, что у горячекатаных прутков диаметром 20-25 мм из быстрорежущей и малолегированной быстрорежущей сталей, из-за многократной прокатки их до данного размера, карбидная неоднородность наблюдается редко. У прутков диаметром более 40 мм карбидная неоднородность встречается довольно часто, так как меньшее число пропусков при прокатке, а следовательно, и меньшая деформация слитка не обеспечивают равномерного распределения карбидов по объему металла. Инструменты диаметром более 50 мм из быстрорежущей и малолегированной быстрорежущей сталей изготовляют из поковок, обеспечивая этим равномерное распределение карбидов; инструменты диаметром более 110 мм следует изготовлять сборными.

При изготовлении инструментов, режущие кромки которых расположены близко к сердцевине заготовки, как например, у круглых плашек, необходимо учитывать то, что сердцевина заготовок сохраняет большую карбидную неоднородность, чем поверхностные слои. Легированные инструментальные стали, например, марки 9ХС, обычно имеют незначительные дефекты по карбидной неоднородности, поэтому их часто применяют для инструментов диаметром более 30-40 мм при большом отношении длины к диаметру, когда ковка затруднена или даже исключена.

Сортамент инструментальных сталей дан в табл.1. Глубина обезуглероженного слоя указана в табл.2.

Отрезка

Отрезка заготовок из прутков может производиться на прессах и ножницах, приводными ножовками, дисковыми пилами, фрикционными пилами, шлифовальными кругами, на отрезных и токарных станках, а также анодно-механическим способом.

Приводные ножовки позволяют производить разрезку металла прямоугольного и фасонного профилей малых и больших размеров.

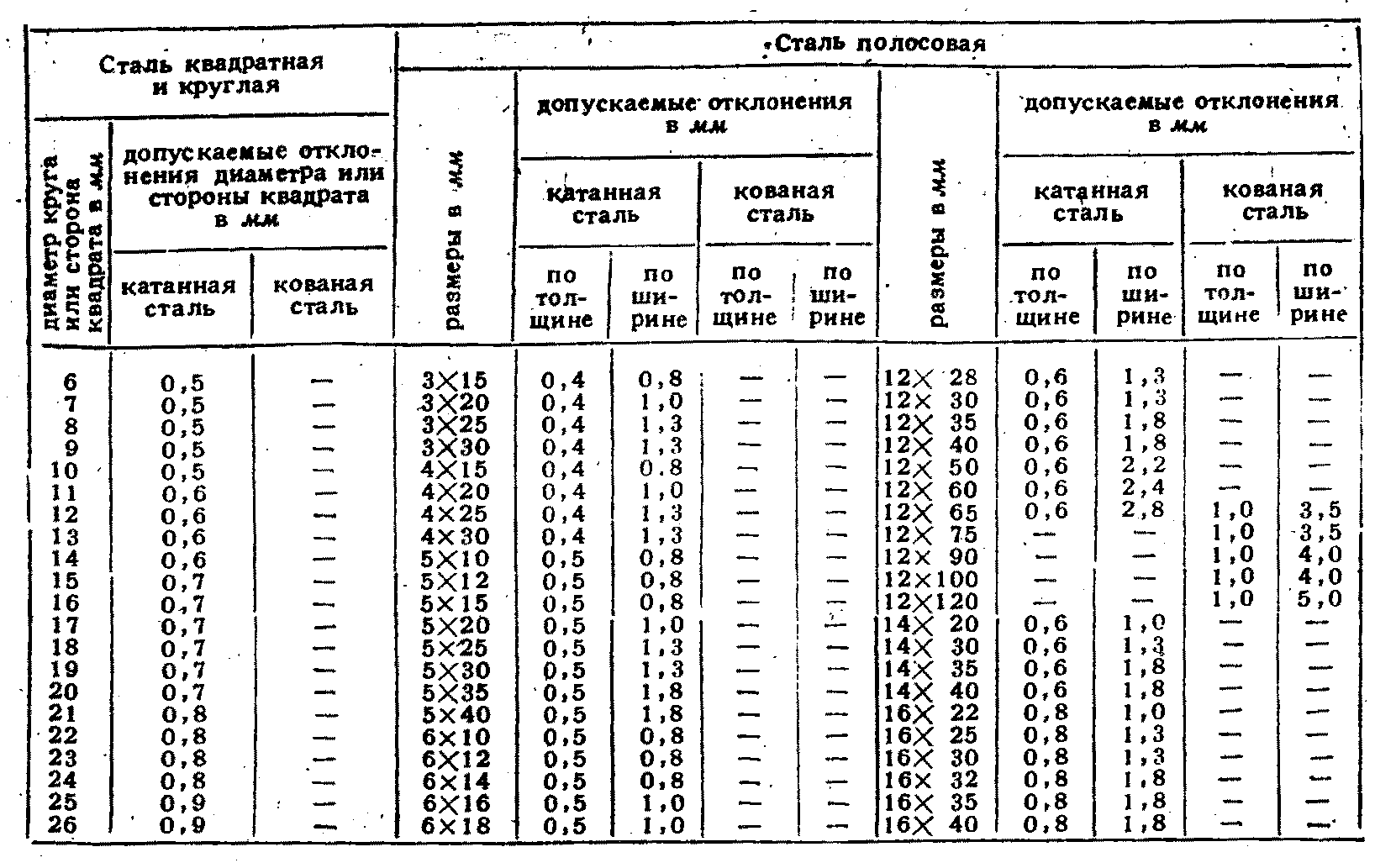

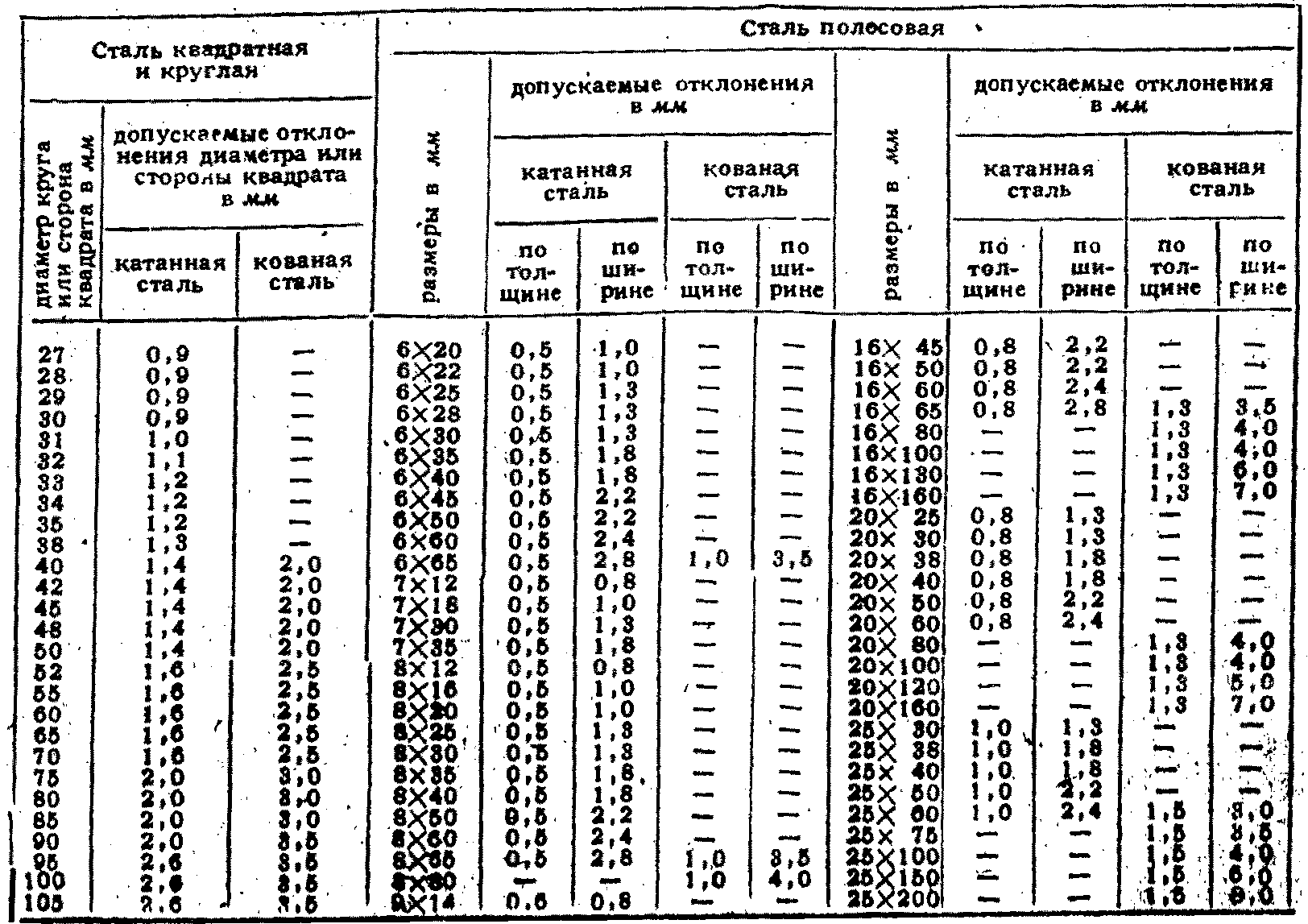

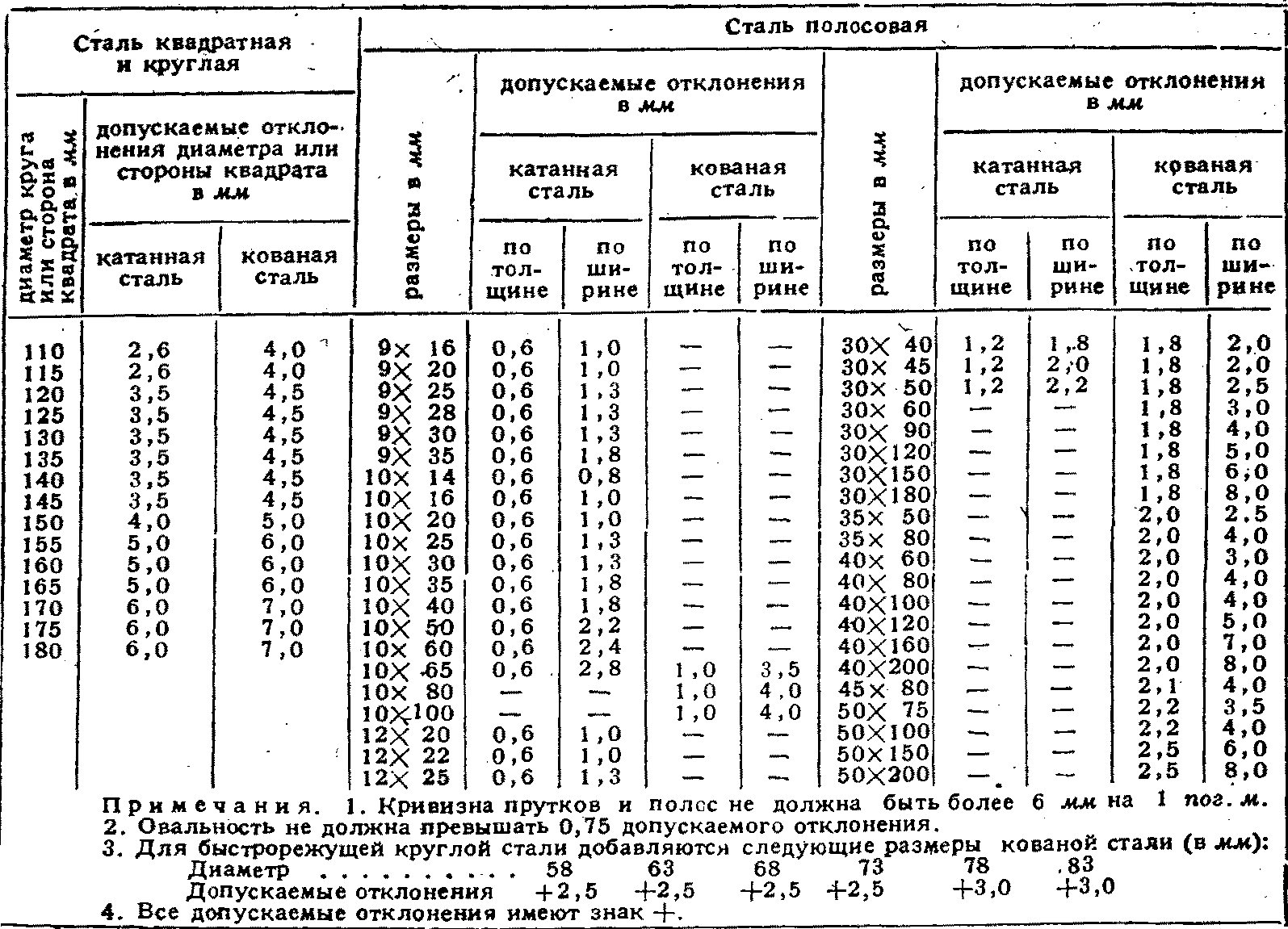

Таблица 1.

СТАЛЬ ИНСТРУМЕНТАЛЬНАЯ КАТАННАЯ И КОВАННАЯ, КРУГЛАЯ, КВАРДРАТНАЯ И ПОЛОСОВАЯ

(из ГОСТ 1133-41 и ОСТ 10007-38)

Размеры и допуски поперечного сечения

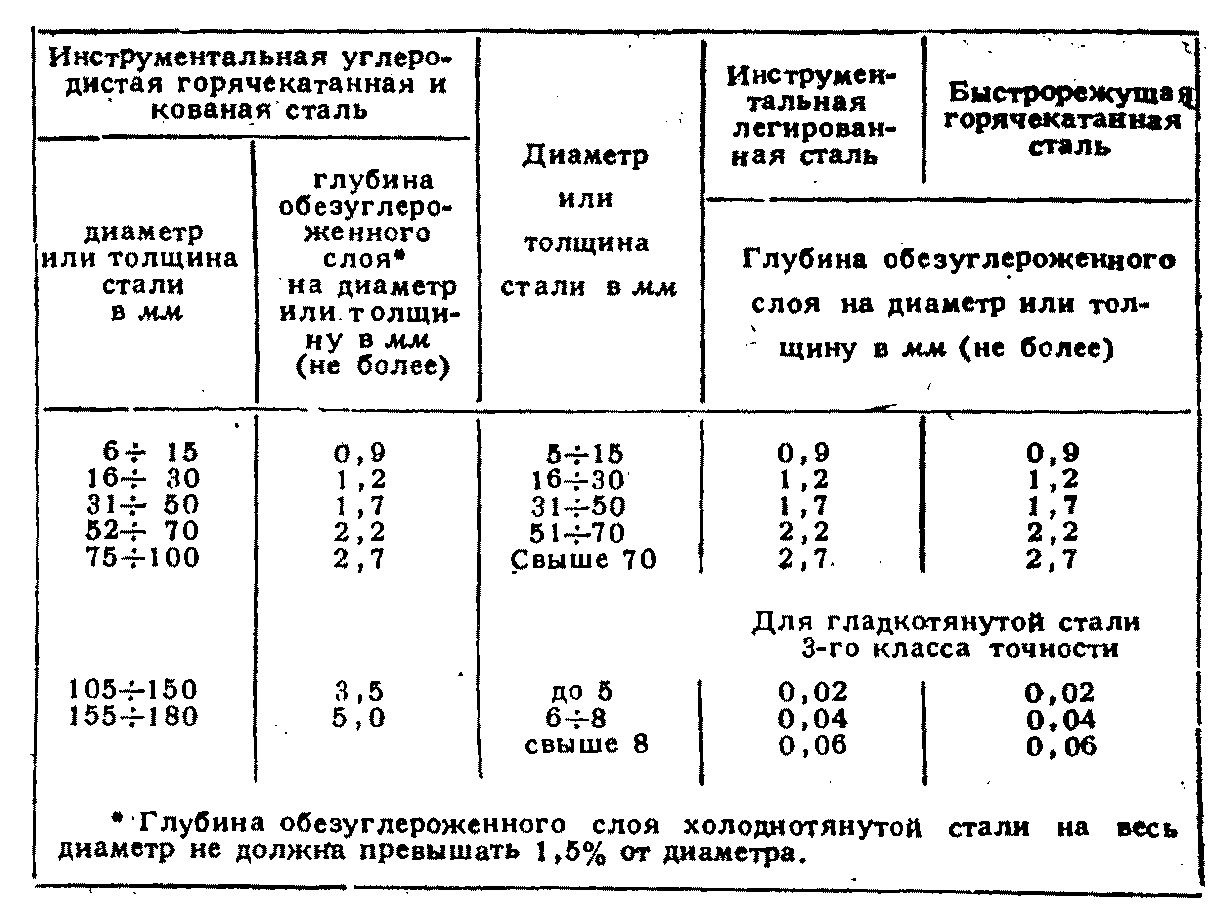

Таблица 2.

Глубина обезуглероженного слоя

(из ГОСТ В-1435-42, ОСТ 14958-39 и ОСТ НК ТП 4112)

Преимущество тонкого прореза (1,5÷2,0 мм) сводится на нет из-за получения косого торца, требующего дальнейшей подрезки. Основным преимуществом приводных ножовок считается дешевизна их и простота в обслуживании, основным недостатком - малая производительность. Скорость резания при работе по стали применяется равной 10÷30 м/мин в зависимости от твердости; подача 0,05÷0,25 мм/дв. ход.

На дисковых пилах производится разрезка металла разнообразных профилей при размерах поперечного сечения от 40 до 25 мм. Они работают значительно производительней, чем приводные ножовки.

Скорость резания при работе по стали дисковыми пилами со вставными сегментами из быстрорежущей стали применяется равной 4,2÷18 м/мин, при подаче от 0,02 до 0,2 мм/зуб.

Высокопроизводительным и экономичным является метод отрезки заготовок фрикционными дисковыми (беззубыми) пилами. Фрикционными дисковыми пилами можно резать углеродистую, легированную и быстрорежущую сталь в сыром и закаленном состоянии.

Резание фрикционными дисковыми пилами производится при скоростях 100-150 м/сек и при подаче от 200 до 500 мм/мин.

Диаметр диска принимается равным:

800 мм для отрезки заготовки диаметром до 80 мм

1000 мм для отрезки заготовки диаметром до 120 мм.

Толщина дисков этих диаметров 3÷5 мм. Заготовки диаметром до 40 мм рационально разрезать дисками на меньших скоростях резания: 13÷15 м/сек.

Круглый, квадратный и полосовой материал разрезается без зажима - с установкой в призматических подкладках. Разрезка производится с охлаждением дисков раствором соды. Охлаждающая жидкость подводится сзади от заготовки, увлекается диском и сбрасывается перед заготовкой на отводящий желоб. На заготовку жидкость не попадает, чем предотвращается закалка металла. Диски изготовляются из незакаленной углеродистой стали марок У4 и У5 или из легированной стали. Для улучшения условий резания по диаметру диска обычно делается накатка с шагом 2÷2,5 мм, глубиной 0,6 мм.

Шлифовальными кругами можно производить отрезку прутков диаметром до 100 мм. Применяются шлифовальные круги формы Д (ГОСТ 2434-44) на вулканитовой связке, толщиной 2÷3 мм при диаметре 300+400 мм. Круги работают со скоростью резания 80+100 м/сек при подаче 5 мм/сек.

На специальных отрезных станках можно производить отрезку прутков диаметром до 150 мм. В заготовительных цехах применяются токарно-сверлильно-отрезные станки для предварительной обдирки, расточки, отрезки и сверления заготовок. Основным преимуществом отрезных станков является большая производительность, простота в обслуживании и дешевизна станка и, особенно; простота и дешевизна инструмента (резца).

Кроме перечисленных выше способов, отрезку можно производить на обычных токарных,. на горизонтально-фрезерных, строгальных и долбежных станках.

Выбор. способа отрезки зависит во многом от производственных возможностей цеха.

Припуски на отрезку заготовок (ширина разреза) и припуски на подрезку торцов заготовок даны в табл. 3 и 4 [11, 46].

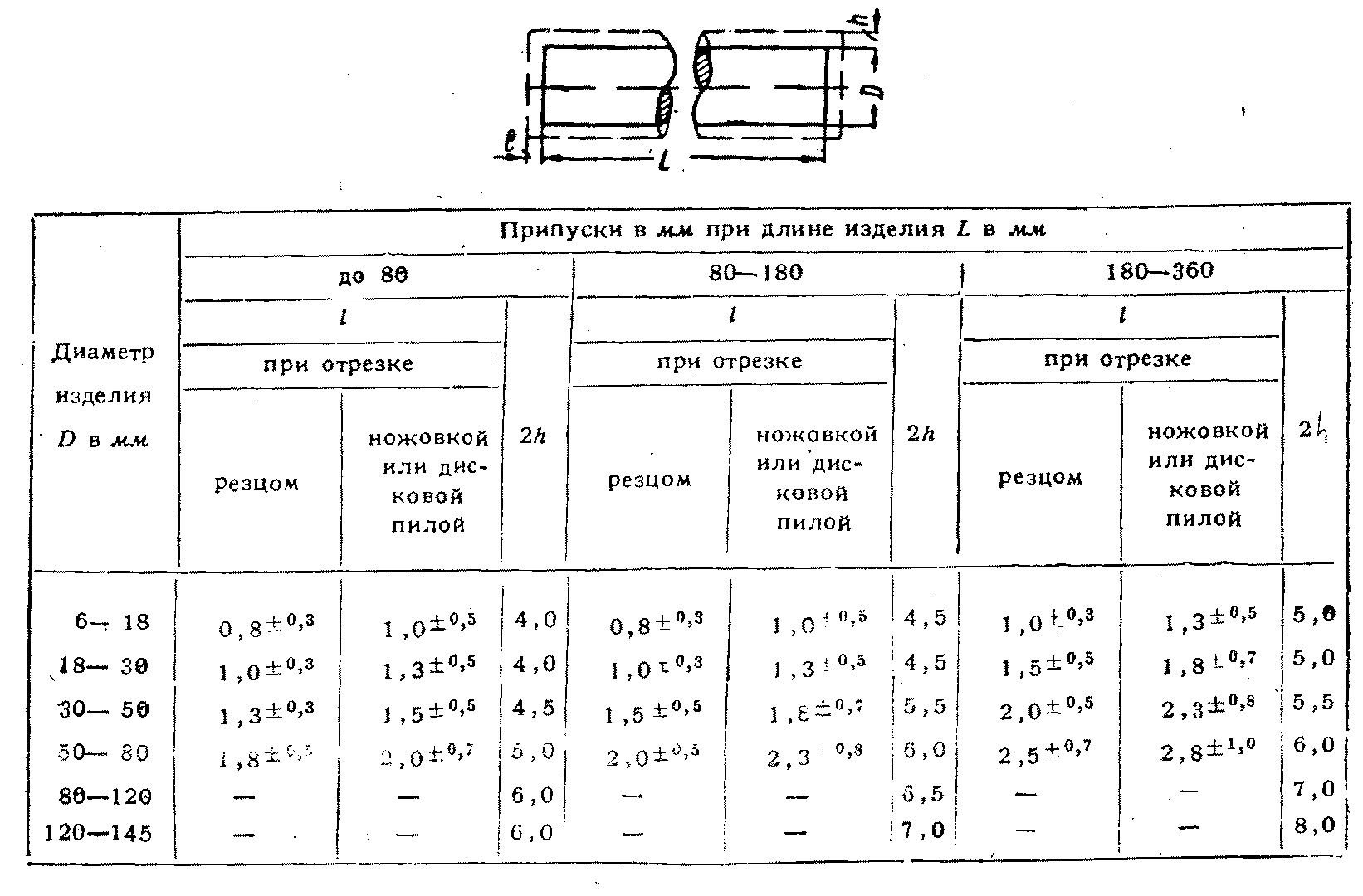

Таблица 3.

Припуски на отрезку заготовок (ширина разреза)

КОВКА

Уничтожение карбидной неоднородности и полосчатости в исходном материале достигается многократной проковкой, т. е. сочетанием операции вытяжки и осадки при ковке. Многократная проковка применяется тогда, когда отношение длины заготовки к ее диаметру не превышает 3 : 1.При большем отношении длины заготовки к ее диаметру возникает опасность изгиба заготовки при осадке.

Для заготовок из быстрорежущей стали диаметром менее 60÷70 мм применяется однократная осадка и вытяжка.

Для заготовок диаметром более 60÷70 мм применяется двукратная обработка, т. е. дважды повторяется процесс осадки и вытяжки.

При ковке заготовок поковки могут быть получены: 1) того же диаметра, что и диаметр прутка под поковку, 2) диаметра большего, чем диаметр прутка и З) диаметра меньшего, чем диаметр прутка.

При ковке заготовки из прутка меньшего диаметра на поковку большего диаметра вначале проводят операцию осадки на 30÷50% высоты с последующей вытяжкой до заданной высоты. При ковке заготовок из прутка большего диаметра на поковку меньшего диаметра вначале проводят операцию вытяжки с последующей осадкой на одну треть - половину высоты. Площадь сечения проката для ковки заготовок большой длины (подвергающихся только вытяжке) должна быть не менее, чем на 20% больше площади сечения поковки.

При ковке прямоугольных заготовок из

проката крупного сечения диаметр

заготовки

![]() определяется по формуле:

определяется по формуле:

![]()

где b и h – ширина и толщина поковки.

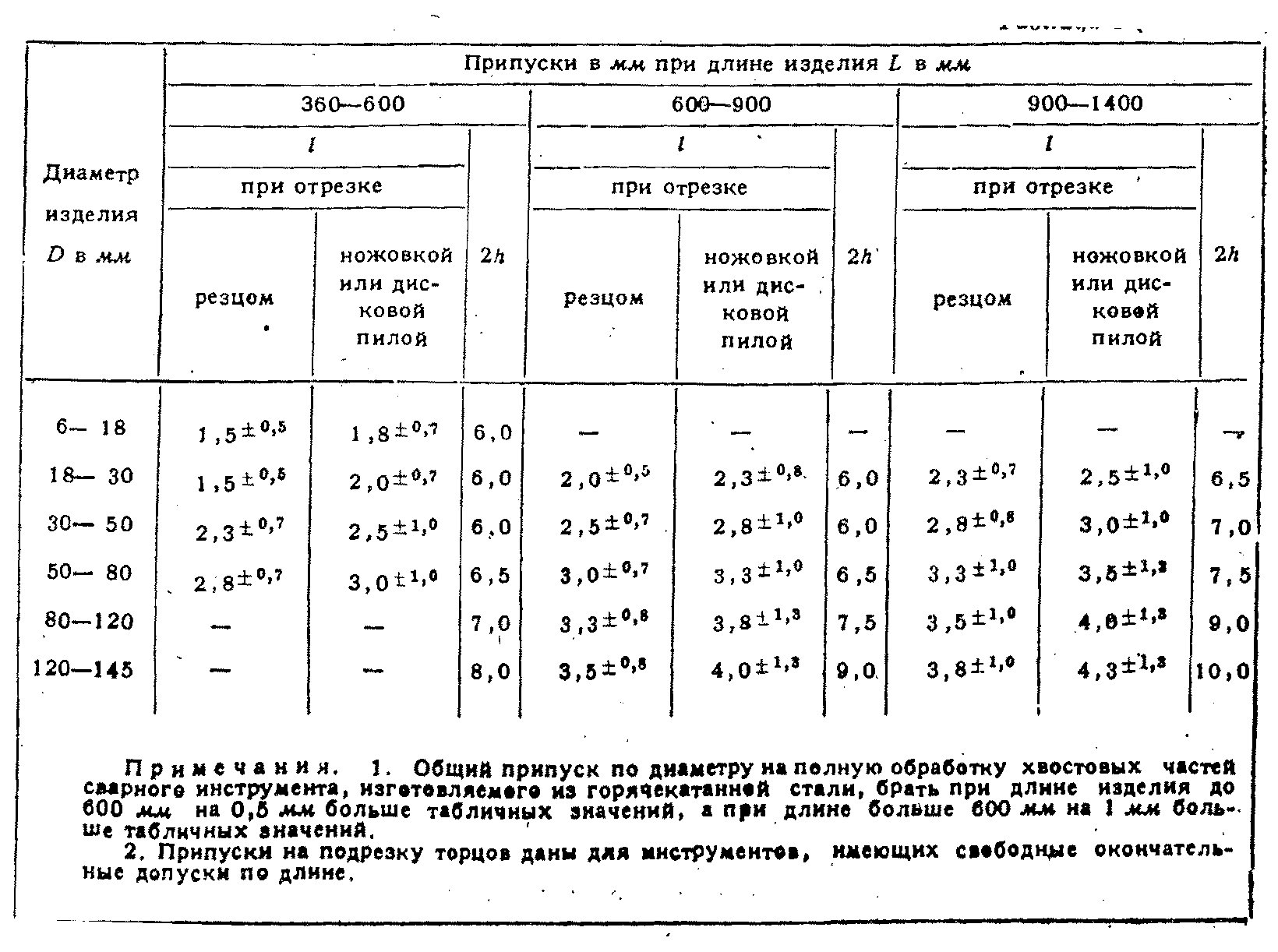

Таблица 4.

Общие припуски на полную обработку по диаметру и на подрезку торцов после отрезки заготовок из горячекатаной стали

При ковке прямоугольных заготовок из проката прямоугольного сечения размеры проката В и Н определяются:

![]()

где b и h - ширина и толщина поковки.

Длина заготовок под ковку из круглого проката определяется по формулам:

для круглых поковок:

![]()

где ![]() – диаметр поковки;

– диаметр поковки;

![]() - длина поковки;

- длина поковки;

![]() - диаметр проката;

- диаметр проката;

к - процент угара, определяемый из табл.5 (46)

2) для прямоугольных поковок:

![]()

Длина заготовок из проката прямоугольного сечения определяется по формулам:

1) для круглых поковок:

для прямоугольных поковок:

![]()

Таблица 5.

Потери стали на угар при ковке, обрубке и последующем отжиге для круглого и прямоугольного сечения

Температурные режимы при ковке заготовок приведены в главе «Термическая обработка».

Общие припуски на полную обработку инструмента, изготовляемого из поковок и допуски на ковку даны в табл.6 и 7 (11,46).

СВАРКА

Основные, применяемые в производстве режущих инструментов, способы сварки следующие: 1) стыковая сварка, 2) шаговая сварка, З) приварка пластинок, 4) плоскостная сварка, 5) цилиндрическая сварка.

Стыковой сваркой называется вид контактной электросварки, при которой сваривание происходит по всей совмещаемой поверхности деталей, т. е. по всему стыку. При этом способе сварка обеспечивается совместным действием высокой температуры и давления в 3-4 кг/мм2. Стыковая сварка применяется для инструмента, у которого рабочая часть изготовляется из быстрорежущей или легированной стали, а хвостовая или крепежная часть из углеродистой конструкционной стали марок 40-50 (ГОСТ В-1050-41)

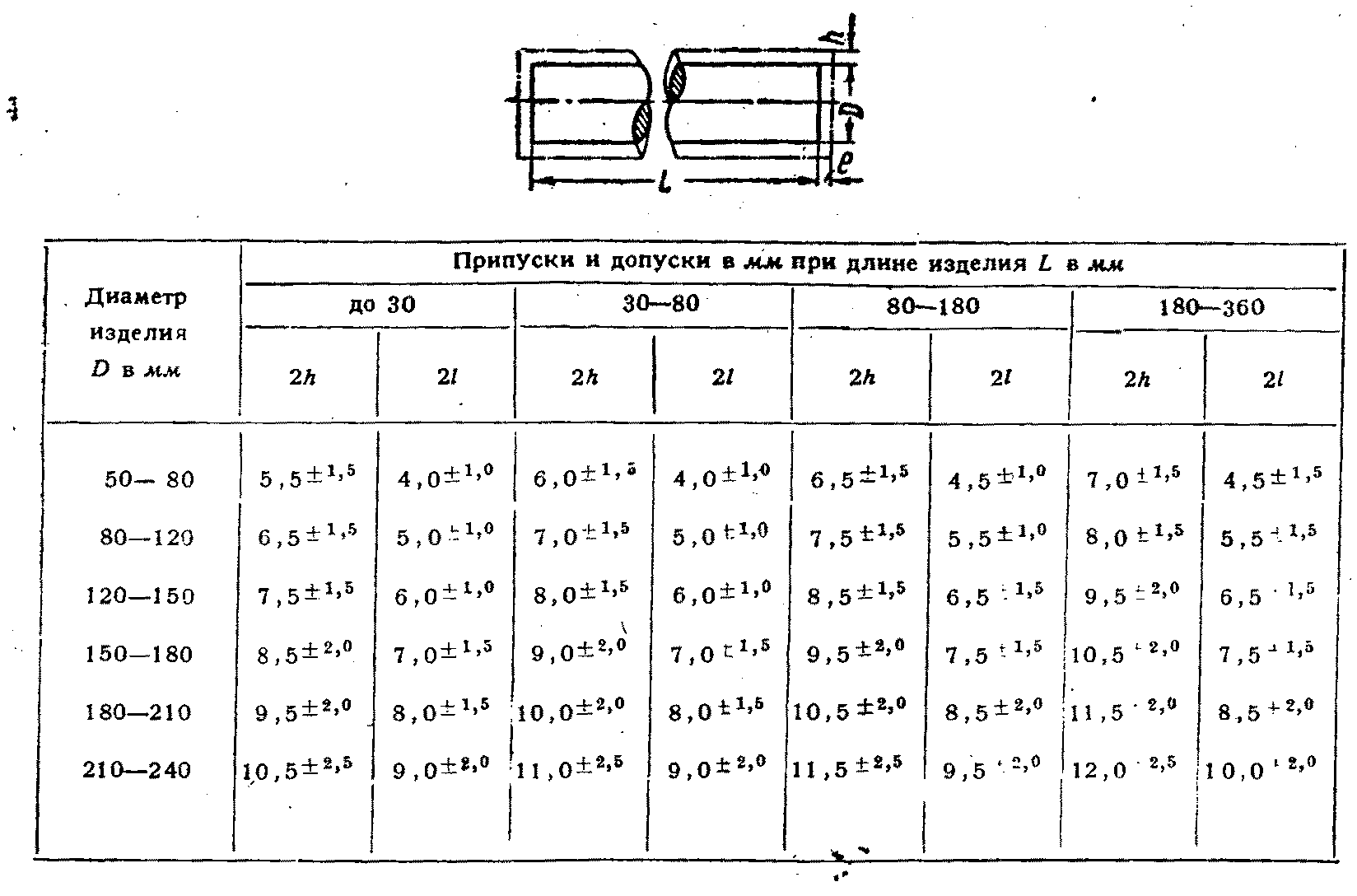

Таблица 6.

Общие припуски по диаметру и длине на полную обработку инструмента, изготовляемого из поковок, и допуски на ковку заготовок

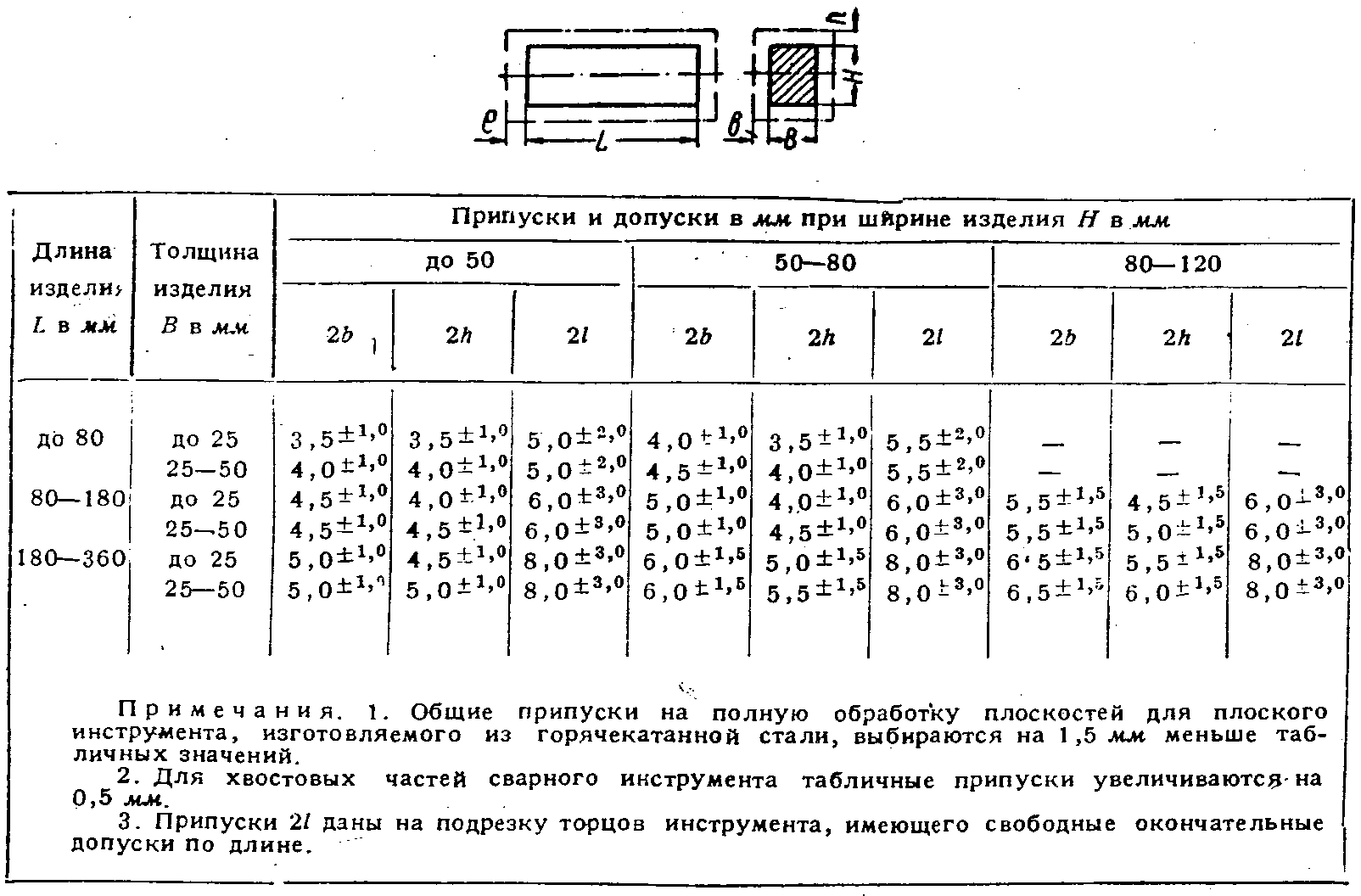

Таблица 7.

Общие припуски на полную обработку плоскостей и допуски на ковку заготовок для плоского инструмента, изготовляемого из поковок

Получающийся при сварке шов равнопрочен конструкционной стали.

Эксцентриситет свариваемых сечений может быть выдержан в пределах: а) для шлифованных и близких к ним по обработке поверхностей и при хорошо подобранной и налаженной сварочной машине ±0,1 мм; б) для грубообработанных поверхностей при обычных условиях работы для диаметра менее 18 мм до ±0,5 мм, для диаметра 18÷30 мм до ±1,0 мм и для диаметра свыше 30 мм до ±1,5 мм.

Стрела прогиба на 100 мм длины свариваемых деталей может быть выдержана в пределах от 0,1 до 0,5 мм. Допускаемая величина стрелы прогиба равна 2 мм.

При подготовке деталей к стыковой сварке должен быть обеспечен необходимый припуск на оплавление, осадку и последующую механическую обработку. Припуск на оплавление и осадку принимается по табл. 8 (10).

Сечения свариваемых заготовок берутся одинаковыми во избежание получения эксцентриситета при сварке. Разница в диаметре свариваемых заготовок допускается не свыше 0,5 мм. В случае сварки заготовок разных диаметров на заготовке большего диаметра делается шейка, диаметр которой равен диаметру меньшей заготовки, а длина в зависимости от площади свариваемых сечений принимается по табл. 8.

В случае сварки плоских заготовок разных. сечений на заготовке большего сечения фрезеруется уступ с целью выравнивания площадей стыка заготовок: Величина припусков на сварку и минимальные размеры плоских заготовок даны в табл. 9 (10).

Если требуется сварить заготовки большего размера, не поддающиеся сварке на стыковой машине из-за недостаточной мощности ее, то рекомендуется искусственно уменьшить площадь свариваемого сечения. Размеры выточки устанавливаются по табл. 10 (10).

Свариваемые торцы заготовок для создания устойчивой дуги должны быть перпендикулярные оси заготовок. Не допускаются окисление, ожоги, грязь и масляные пятна на торцовых поверхностях заготовок. Стыковую сварку производят на специальных сварочных машинах. Мощность их и тип выбираются в зависимости от диаметра или сечения заготовки:

для сварки сечений от 75 до 700 мм2 применяют машины АСА-ЗО

для сварки сечений от 75 до 1260 мм2 применяют машины АСА-60

для сварки сечений от 75 до 2300 мм2 применяют машины АСА-100

Все эти машины изготовляются заводом «Электрик».

Сваренную на машине заготовку немедленно переносят в печь, нагретую до 730-760°С.