- •Тема 2.5. Технологія різання деревини

- •Період приробки;

- •Період монотонного зношення;

- •Аварійне (катастрофічне) зношення.

- •Види різання

- •Стружкоутворення

- •Умови організації встановленого процесу різання

- •Вплив різноманітних факторів на сили різання і якість обробки

- •Вплив ріжучого інструменту

- •Вплив верстата

- •Тема 2.6. Поняття про режими різання. Різання деревини на верстатах

- •Практично можуть бути реалізовані на деревообробних верстатах;

- •Задовольняють вимоги всіх критеріальних обмежень;

- •Найбільш повно дозволяють досягнути максимальних або мінімальних значень оптимізуючих параметрів. Різання деревини на верстатах

- •Загальні відомості про пилянні

- •Стругання

- •Загальні відомості лущення

- •Загальні відомості про фрезерування

- •Загальні відомості про шліфування

- •Загальні відомості про свердління

- •Нові способи різання

Тема 2.5. Технологія різання деревини

Теорія різання деревини – це наука, яка пояснює фізичну основу процесу різання, відкриває закони утворення нових поверхонь, виявляє фактори різання і дає їм якісну і кількісну оцінки, а також розробляє розрахунки методики.

Знання теорії різання необхідно в практичній діяльності інженера-технолога з деревообробки. Воно дозволяє правильно вибрати режими різання на деревообробних верстатах, керувати якістю оброблювальних поверхонь і продуктивністю праці, знизити втрати деревини у вигляді відходів.

Інженери-конструктори і інженери-механіки в своїй практичній діяльності, опираючись на теорію різання, можуть виконувати розрахунки потужності приводів деревообробних верстатів, знаходити найбільш навантажені елементи обладнання, правильно проектувати і експлуатувати його.

Інженер-інструментальщик знайде способи керування зносостійкістю ріжучого інструмента.

Ми розглянемо лише частину основ теорії різання деревини.

Обробка деревини може здійснюватись з руйнуванням волокон (пиляння, стругання, фрезування, довбання) або без руйнування волокон (гнуття, пресування). Здебільшого деревина обробляється з руйнуванням волокон, причому основний спосіб такої обробки – різання.

Різання в його відомих формах виконуються за допомогою досить різноманітних за формою, зовнішнім виглядом і призначенням різальних інструментів. Процес різання полягає в тому, що з оброблюваного матеріалу (заготовки) вилучають його частину в певному напрямі та певної товщини з метою отримання потрібної форми деталі. Різальний інструмент, з допомогою якого обробляють деревину, називається різцем.

Різець

Однак, яке б не було призначення інструменту, якою б оригінальною не була його форма, робочу частину – різець – завжди виготовляють у вигляді клина. Тобто, клин – це конструктивна особливість усіх різальних інструментів для обробки деревини. Залежно від призначення інструменту може змінюватися кут загострення різця, кут нахилу відносно оброблюваної поверхні, напрям руху під час різання тощо, однак основою будь-якого різального інструменту залишається клин.

Геометрія різця

У кожного різця є чотири грані: передня, задня і дві бічні.

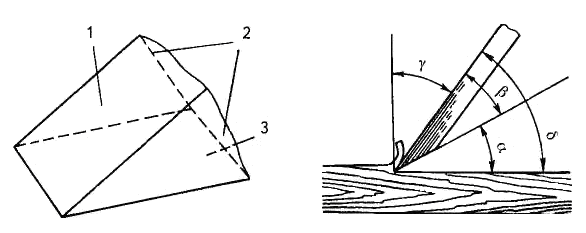

1 – передня грань; 2 – бічні грані; 3 – задня грань; γ – передній кут; β – кут загострення; δ – кут різання; α – задній кут.

Передньою площиною (граню) різця називають поверхню різця, яка контактує в процесі різання із зрізуваним шаром деревини, стружкою.

Стружкою називають шар деревини, що зрізається, деформується, закручується, розрушується і видаляється в процесі різання.

Задньою площиною (граню) різця називають поверхню різця, яка контактує в процесі різання з поверхнею різання і обернена до оброблювальної поверхні.

Різання завжди виконують однією з п'яти кромок різця. Головна кромка утворюється при перетині передньої та задньої граней, її ще називають різальною кромкою або лезом, оскільки вона в більшості різальних інструментів (рубанках, долотах, стамесках тощо) здійснює різання. При перетині передньої грані з бічними утворюються дві бічні кромки. У деяких інструментах ці кромки є різальними (в пилках для поперечного пиляння). Різальну кромку різця ще називають лезом.

Кути, що утворюються під час різання деревини.

Для того щоб відбувся процес різання, різець ставлять під певним кутом до площини різання. При різанні деревини утворюються такі кути (рис.): передній кут γ – між передньою гранню різця і перпендикуляром, опущеним до площини різання в місці дотику різця; задній кут α (кут нахилу) – між задньою гранню і площиною різання; кут загострення β між передньою і задньою гранями різця; кут різання δ – між передньою гранню різця і площиною різання (він складається з двох кутів – кута загострення і заднього кута.

Сума кутів різання α+ β+γ=90°. Тобто задній кут + кут загострення + передній кут = прямому куту.

Величина кутів загострення і різання дуже впливає на силу різання і гладкість поверхні. Тому при різанні деревини потрібно знати, під якими кутами загострювати різець і ставити його до оброблюваної поверхні.

Для ножів рубанків і доліт кут загострення становить 25–30°, для стамесок – 18–25°.

Для стругання твердої деревини і торців кут загострення має бути більшим, ніж для стругання м'якої деревини.

Зношеність і затуплення леза

При загостренні леза заточним кругом на його ріжучій кромці утворюються задирки. Їх стараються прибрати, зломити при наступній їх правці брусками. Під час роботи під дією ударних навантажень лезо іще самовільно обламується. Гострі кромки обломленого леза притираються, притупляються.

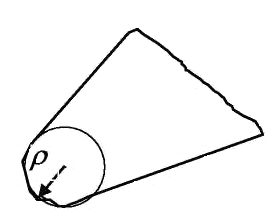

Ріжуча кромка реального леза представляє деяку криву поверхню, з’єднуючу поверхню передньої задньої і задньої граней.

На малюнку таке лезо показано в перерізі.

Для порівняння лез по гостроті криву поверхню ріжучої кромки умовно змінюють циліндричною. Радіус ρ цієї поверхні служить мірою гостроти ріжучої кромки і називається радіусом заокруглення (затуплення) ріжучої кромки. При роботі лезо тупиться, радіус його ріжучої кромки збільшується. Наприклад, для дуже гострих фугувальних ножів радіус заокруглення ріжучої кромки дорівнює 2 мкм, а для тупих – 60 мкм.

Для леза любої гостроти величину радіусу заокруглення можливо описати наступним виразом:

ρ = ρo + Δρ

де ρ – радіусу заокруглення ріжучої кромки довільної гостроти, мкм;

ρo – радіусу заокруглення ріжучої кромки після загострення, мкм;

Δρ – величина приросту затуплення за час роботи, мкм.

Для лез у пилок ρo = 10 мкм, у фрез ρo = 4–6 мкм.

Затуплення ріжучої кромки залежить головним чином від довжини шляху контакту леза з деревиною, породи деревини і видів різання. Приріст затуплення:

Δρ = γΔ L

де γΔ – величина затуплення ріжучої кромки на 1 м шляху, мкм/м;

L – шлях різця в заготовці, м.

При фрезеруванні сосни інструментом з легованої сталі приймають γΔ = 0,0008 мкм/м, при пилянні γΔ = 0,001 мкм/м. При обробці твердих порід деревини (береза, бук, дуб) значення величини затуплення ріжучої кромки збільшується на 30–35%.

Поняття зношеність і затуплення

Лезо ріжучого інструменту при зрізанні припуску з оброблювальної заготовки бід дією сил тертя піддається зношенню.

При розгляді цього явища розрізняють два поняття: зношення леза і затуплення його ріжучої кромки. Зношення – це величина, яка характеризує зміну форми і розмірів леза. З фізичної точки зору вона показує масу зношеності частин інструменту в міліграмах. Затуплення леза характеризується змінами їх мікрогеометрії в процесі різання. Показники зношеності на процес різання не впливають. Тут важлива мікрогеометрія затупленого леза.

Зношеність і затуплення – це явище взаємозалежне одне від другого. Параметрами зношеності і затуплення служить зношеність по задній і передній грані різця, по довжині леза, по куту загострення, по кривизні ріжучої кромки ρ. Зміна названих перерахованих параметрів приводить до зміни переднього і заднього кутів різання.

Численні значення названих параметрів затуплення знаходяться в деякій залежності від загального шляху леза в оброблювальній деревині. Домінуюче значення на динаміку і якість обробки впливає параметр радіуса затуплення ріжучої кромки.

Радіус заокруглення ρ є радіус умовно вписаного круга в поверхню ріжучої кромки леза.

Критерії затуплення

Радіус заокруглення леза не може в повній мірі характеризувати працездатність ріжучого інструменту. Один і тий же стан леза для одних умов вважається тупим, непрацездатним, а для інших умов – достатньо гострим і працездатним.

Поняття працездатність і затуплення завжди потрібно розглядати у взаємозв’язку з результатами роботи леза: шорсткість і точність оброблювальної поверхні, енергоспоживанням, продуктивність і параметри шуму. Названі параметри визначають критерій затуплення.

Критерій затуплення характеризується максимально допустимим значенням зношеності ріжучого інструменту, після досягнення якого, наступає його відмова, тобто непрацездатний стан.

Подальше різання таким лезом приведе до недопустимого порушення встановлених показників обробки деревини.

Відмова ріжучого інструменту, тобто його непрацездатний стан, розрізняють по параметрам «витривалість» і «точність».

Відмова по параметру витривалість – це поступова відмова ріжучого інструменту після досягнення ним критерію затуплення, коли стає неможливо обробляти деталь по заданим параметрам шорсткості або недопустимо збільшується шум верстата і витрата електроенергії.

Відмова по параметру точність – поступова відмова ріжучого інструменту після досягнення ним критерію затуплення, коли оброблювальна поверхня досягає межі поля допуску розміру і стає неможливо обробляти деталь по заданим допустимим розмірам, наприклад, пазове фрезування.

При відмові ріжучий інструмент відновлюють. Відновлення – приведення робочої частини ріжучого інструменту у працездатний стан.

Термін роботи інструменту характеризується періодом витривалості.

Період витривалості – це час різання новим або відновленим ріжучим інструментом від початку різання до відмови (хв. години).

Значення періоду витривалості залежить від вимог, які передбачені оброблювальним деталям (шорсткість, точність розмірів, енергоспоживання і інше).

Розрізняють і повний період витривалості, який дорівнює сумі періодів витривалості ріжучого інструменту від початку різання новим інструментом до досягнення ним критичного стану, враховуючи кількість допустимих перезагострювань.

Етапи зношеності лез

Весь період витривалості ріжучого інструменту можна розділити на три етапи зношеності: