Комбіновані верстати

Для невеликих підприємств, майстерень і ремонтних господарств вигідно мати верстати, які дають змогу виконувати декілька технологічних операцій. До таких машин належать комбіновані верстати, що випускаються низкою вітчизняних заводів і зарубіжних фірм.

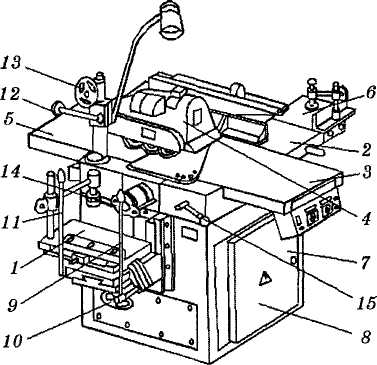

Загальний вигляд комбінованого верстата: 1— стіл свердлильного агрегату;

2 — стіл пилкового агрегату; 3 — передній стіл фугувального агрегату;

4 — автоподавач заготовок; 5 — стіл задній фугувального агрегату;

6 — каретка для поперечного пиляння; 7 — станина верстата; 8 — електрична шафа;

9 — ручка поздовжньої подачі стола; 10 — маховичок вертикального переміщення

стола свердлильного агрегату; 11 — ручка поперечної подачі стола свердлильного агрегату; 12 — ручка фіксування автоподавача; 13 — маховичок для підіймання та опускання автоподавача; 14 — свердлильний шпиндель;

15 — ручка для підіймання та опускання переднього стола фугувального агрегату

Комбіновані верстати складаються з таких функціональних агрегатів: станини, механізму різання, механізму подачі, системи базування заготовок, механізмів притискання та закріплення заготовок, механізмів налагодження та огороджень.

Механізм різання складається з робочого вала, який розділений за призначенням на три агрегати: пилковий, поздовжньо-фрезувальний і свердлильний, на якому можна закріплювати свердло або фасонну фрезу.

Привод механізму різання здійснюється від електродвигуна за допомогою клинопасової передачі.

Подача заготовок на ножовий вал фугувального агрегату може здійснюватися за допомогою вальцевого автоподавача.

Базування заготовок здійснюється на столі пилкового агрегату, на передньому та задньому столі фугувального агрегату і на столі свердлильного агрегату.

Верстат може бути оснащений загострювальним пристроєм для тонких фрезерних ножів.

Станина верстата — це лита жорстка конструкція коробчатої форми. Всередині станини встановлені електродвигун і електрообладнання верстата.

Існують і комбіновані п'ятиопераційні верстати. Такий верстат призначений для створення базової чистової поверхні; оброблення в розмір по товщині; поздовжнього та поперечного розкрою пиломатеріалів та листових деревних плит; фрезування; нарізання шипів; виконання свердлильно-пазувальних робіт.

Обробні центри

Стрімкий розвиток високих технологій, що довго не доходив до деревообробки, в кінці минулого тисячоліття прорвався у цю традиційно консервативну галузь. Представниками цих високих технологій є обробні центри, що останнім часом демонструються на виставках і закупляються підприємствами. Власники сучасних технологій на базі обробних центрів з числовим програмним керуванням (ОЦ з ЧПК) незаперечно домінують у своїх сегментах ринку.

Переваги обробних центрів це найвища якість оброблення разом із максимальною гнучкістю й оперативністю принципово недосяжні для технологій минулого століття.

Прототипами обробних центрів можна вважати комбіновані багатоопераційні верстати, фрезувальні верстати з револьверними супортами, металообробні центри з магазинами для інструментів і програмним керуванням.

Обробним центром (ОЦ) називають гнучкий багатоопераційний деревообробний верстат, що здатний автономно функціонувати в автоматичному режимі та швидко переналагоджуватися на інший вид об'єкта виробництва.

Обробний центр з числовим програмним керуванням є основою гнучких виробничих модулів (ГВМ), тобто вони придатні для роботи у гнучкій виробничій системі. Наявність системи числового програмного керування в обробному центрі дає змогу програмувати зміст робочого циклу (послідовність дій) та величини переміщень робочих органів (режим оброблення — геометрична та швидкісна характеристики).

Сучасні обробні центри з числовим програмним керуванням класифікують за рядом ознак.

За технологічним призначенням:

—свердлильно-присадні центри;

—кутові центри для вікон і дверей;

—для оброблення плоских деталей;

—для оброблення об'ємно-фасонних деталей;

—для оброблення деталей, що є тілами обертання.

За видом принципової схеми:

—позиційного типу;

—прохідного типу;

—комбінованого (цикло-прохідного) типу;

—роторного типу.

За складністю технологічних операцій обробні центри з числовим програмним керуванням поділяють на три групи:

1. Центри, призначені для певного виду операцій, — свердлильно-присадні, кутові, розкрійні, токарні тощо. Вони виконують мінімальну кількість операцій і складають найменш насичену пристроями групу верстатів.

2. Центри класу Роіпt-tо-роіпt (точка-точка)— виконують лише псевдо об’ємне фрезування шляхом східчастої зміни глибини оброблення.

3. Центри класу Router (фасонно-врезувальний верстат, програма маршрутизації) — призначені для оброблення об'ємно-фасонних деталей. На цих верстатах виконують безступеневе фрезування криволінійних поверхонь. Такі деталі принципово не можуть бути оброблені на устаткуванні іншого класу.

За кількістю ступенів вільності обробні центри з числовим програмним керуванням бувають:

—з двома ступенями вільності (дозволяють фрезувати криволінійний паз на площині деталі);

—з трьома ступенями вільності (дозволяють фрезувати рисунок на будь-якій грані кубічної деталі);

—з чотирма ступенями вільності (дозволяють фрезувати рисунок на боковій поверхні циліндра);

—з п'ятьма і більше ступенями вільності (дозволяють нанести об'ємне зображення на дерев'яну кулю або виготовити барельєф).

За конструкційними ознаками обробні центри з числовим програмним керуванням поділяють на:

—за кількістю одночасно оброблюваних деталей;

—за кількістю одночасно оброблюваних поверхонь заготовки;

—за кількістю позицій оброблення;

—за кількістю шпинделів з головним робочим органом;

—за кількістю робочих столів (наявність двох робочих столів дозволяє працювати у так званому маятниковому режимі роботи, під час якого встановлення заготовки і зняття обробленої деталі ведеться без зупинки обробного центра. Робоча зона в цьому випадку має дві незалежні частини, в одній з яких відбувається оброблення заготовок, а друга — безпечна для монтажу-демонтажу).

За точністю позиціювання та оброблення:

—прецизійні (надточні) — від 0,02 до 0,1мм;

—високоточні (0,1—0,5мм);

—точні (0,6—1,0мм);

—середні (1,1-—2,0мм);

—грубі (понад 2мм).

За частотою обертання шпинделя, що керується програмно, від 500 до 36 000 об./хв.

За потужністю вакуумної присмоктувальної установки, продуктивність якої коливається від 180 до 500 м3/год.

За видом керування рухом робочих органів розрізняють: позиційну, контурну та комбіновану системи числового програмного керування.

Позиційна система ЧПК забезпечує встановлення робочого органу в позицію, що задана керуючою програмою, але не забезпечує виконання цього переміщення за певною траєкторією.

Контурна система ЧПК здійснює переміщення робочого органа верстата за заданою траєкторією із заданою контурною швидкістю, під час якого забезпечується безперервне керування інструментом за кожною із координат.

Комбінована система ЧПК є комбінацією позиційної та контурної системи. Вона використовується в обробних центрах з чотирма і більше ступенями вільності.