- •История развития автомобильного транспорта.

- •Возможные работы, проводимые на двигателе автомобиля. Проверка технического состояния двигателя на автомобиле.

- •Проверка состояния двигателя на токсичность отработавших газов

- •Ремонт и техническое обслуживание системы зажигания.

- •Требования безопасности при устранении отказов и неисправностей автомобиля на линии

- •Меры пожарной безопасности на автотранспортных предприятиях

- •Безопасное хранение газобаллонных автомобилей и пуск их двигателей

Проверка состояния двигателя на токсичность отработавших газов

производится на прогретом двигателе с отрегулированными углом установки зажигания и зазорами клапанов при работе двигателя на малых оборотах холостого хода. На оборотах холостого хода, составляющих 700...900 мин1, а также на средних оборотах, составляющих 0,6 номинальной частоты вращения коленчатого вала (около 2000 мин1), производится измерение содержания СО и СН в отработавших газах с помощью газоанализатора. Для этого пробоотборник

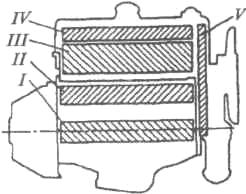

Р ис.

203. Зоны

прослушивания

ис.

203. Зоны

прослушивания

шумов в двигателе: I и II — нижняя и верхняя части блока цилиндров; III — головка блока цилиндров; IV — крышка клапанов; V — крышка распределительных звездочек (шестерен)

газоанализатора вставляют в выхлопную трубу автомобиля и снимают показания с его приборной панели. Содержание СО в отработавших газах на холостом ходу не должно превышать 1,5%, на средних оборотах — 2%, а СН — 1200 и 600 единиц соответственно. В противном случае производят регулировку системы холостого хода карбюратора, как описано ниже, а если это не поможет, то производят дальнейшую проверку в целях выявления повышенных износов деталей цилиндропоршневой группы или деталей механизма газораспределения путем измерения компрессии, по дымности выхлопа и расходу масла.

Ремонт и техническое обслуживание системы зажигания.

Неисправности системы зажигания могут являться причинами затрудненного пуска двигателя, неустойчивой его работы на холостом ходу (двигатель глохнет), перебоев на всех режимах работы, потери мощности двигателя (двигатель плохо тянет) и повышенного расхода топлива. Основными неисправностями системы зажигания, вызывающими вышеуказанные признаки, являются нарушение угла опережения зажигания (слишком раннее и позднее зажигание), перебои в одном или нескольких цилиндрах, а также полное прекращение зажигания.

Позднее зажигание характеризуется потерей мощности и перегревом двигателя, а раннее зажигание — потерей мощности и стуком в двигателе. Для устранения неисправности нужно проверить и при необходимости отрегулировать угол опережения зажигания путем поворота корпуса распределителя зажигания или датчика-распределителя.

Перебои в одном цилиндре чаще всего вызываются неисправностью свечи зажигания, порчей изоляции провода высокого напряжения, присоединяемого к свече, а также плохим контактом этого провода в наконечнике свечи или в гнезде крышки распределителя.

Перебои в нескольких цилиндрах могут появиться в результате порчи изоляции центрального провода высокого напряжения, плохого его контакта в гнезде крышки распределителя или клемме катушки . зажигания, неисправности конденсатора, обгорания контактов прерывателя, неправильного зазора между ними или периодического замыкания подвижного контакта прерывателя на «массу» вследствие порчи изоляции, трещин крышки распределителя и ротора. Частыми причинами перебоев зажигания в цилиндрах являются попадание влаги и загрязнений на элементы системы зажигания: на крышку распределителя зажигания, провода высокого напряжения, наконечники свечей, а также загрязнение или обгорание контактов в распределителе зажигания и нарушение зазора между контактами.

При малом зазоре между контактами прерывателя время разомкнутого состояния контактов уменьшается и магнитное поле, создаваемое первичной обмоткой, не успевает полностью исчезнуть. При слишком большом зазоре, наоборот, уменьшается время замкнутого состояния контактов и ток в первичной цепи не успевает восстанавливаться до максимального. В том и другом случаях во вторичной обмотке уменьшается напряжение и могут появляться перебои в цилиндрах, особенно с увеличением частоты вращения коленчатого вала.

Загрязненные контакты протирают чистой ветошью, смоченной бензином, а окисленные и обгоревшие зачищают надфилем.

При зачистке контактов следует удалить бугорок на одном из них, а на другом только сгладить слегка углубление (кратер). Учитывая, что слой вольфрама на контактах тонкий, полностью удалять углубление не следует с целью увеличения срока службы контактов. Не следует применять для зачистки шлифованную шкурку, имеющую на поверхности твердые частицы наждака: при работе попавшие на контакты частицы вызывают сильное искрение и быстрое изнашивание контактов. После зачистки надо отрегулировать зазор и проверить угол опережения зажигания.

Полное прекращение зажигания может быть вызвано неисправностями как в цепях высокого, так и низкого напряжения. В этом Случае производится проверка неисправности сначала цепи низкого Напряжения, а затем высокого.

Комплексная диагностика системы зажигания производится с Применением стационарных или передвижных мотор-тестеров.

Проверка технического состояния системы зажигания включает в себя проверку следующих основных параметров: проверку и регулировку угла опережения зажигания; проверку цепей низкого и высокого напряжения; проверку конденсатора.

Перед проверкой угла опережения зажигания на двигателях с контактной системой зажигания необходимо проверить и отрегулировать зазор между контактами распределителя зажигания.

Проверка и регулировка зазора между контактами прерывателя производится следующим образом. Снять крышку распределителя, повернуть рукояткой коленчатый вал до полного размыкания контактов и щупом проверить зазор, который должен составлять 0,35... 0,45 мм (см. рис. 65, б). Если зазор неправильный, на двигателях ВАЗ-2106 и -2105 следует ослабить стопорный винт 17, установить в паз 18 отвертку и перемещать площадку с неподвижным контактом прерывателя. После установки надлежащего зазора затянуть стопорный винт. На двигателях УЗАМ-331 и - 412 надо ослабить два стопорных винта 16 и 19 (см. рис. 64, б) пластины неподвижного контакта и поворотом отверткой, установленной в паз 24,

установить нормальный зазор, после чего закрепить стопорные винты и установить крышку распределителя.

Проверка и регулировка угла опережения зажигания осуществляется с помощью стробоскопа либо контрольной лампы. При регулировке угла опережения зажигания с помощью стробоскопа, он подсоединяется клеммами к аккумуляторной батарее автомобиля и с помощью переходника к свече зажигания первого цилиндра, а его мигающая лампа направляется на метку на маховике через специальный люк (см. рис. 218) в картере сцепления (на двигателе ВАЗ-12108) либо на метку шкива коленчатого вала (на остальных двигателях). При работе на холостом ходу двигателя ВАЗ-2108 риска А (см. рис. 217) на маховике не должна доходить до средней метки шкалы на 1—2 деления по ходу вращения маховика. На двигателях

У ЗАМ-331,

-412, ВАЗ-2105, -2106 метка на шкиве должна

совпадать со второй меткой на блоке, а

на двигателе МеМЗ-245 — с меткой на кожухе

зубчатого ремня. Для совпадения указанных

меток производится

поворот корпуса распределителя при

отпущенном креплении. Регулировка

угла опережения зажигания с помощью

контрольной

лампы производится следующим образом:

ЗАМ-331,

-412, ВАЗ-2105, -2106 метка на шкиве должна

совпадать со второй меткой на блоке, а

на двигателе МеМЗ-245 — с меткой на кожухе

зубчатого ремня. Для совпадения указанных

меток производится

поворот корпуса распределителя при

отпущенном креплении. Регулировка

угла опережения зажигания с помощью

контрольной

лампы производится следующим образом:

Установить поршень первого цилиндра в положение конца такта сжатия. Для этого нужно вывернуть из первого цилиндра све- чу, установить вместо нее бумажную пробку и проворачивать ко- ленчатый вал до момента выталкивания пробки из отверстия. После этого продолжать медленно поворачивать коленчатый вал до совме- щения меток установки зажигания.

Снять крышку распределителя, установить его ротор в пол- ожение, при котором его контакт будет совпадать с боковой клем- мой крышки для провода к первому цилиндру, и вставить распре- делитель в гнездо блока.

Слегка поворачивая ротор, ввести валик распределителя в за- цепление с приводом и завернуть вручную гайку крепления корпуса распределителя (датчика-распределителя).

Подсоединить контрольную лампу к клемме низкого напряже- ния распределителя или специальное проверочное устройство с лам- пой к клемме датчика-распределителя и включить зажигание.

Поворотом корпуса распределителя в ту или другую сторону определить момент включения-выключения лампы и зафиксиро- вать положение корпуса затяжкой его крепления. После чего уста- новить на место крышку распределителя.

Подсоединить к крышке распределителя провода от свечей в соответствии с порядком работы цилиндров двигателя с учетом на- правления вращения ротора распределителя. При подрегулировке угла опережения зажигания, когда распределитель уже установлен на двигателе при проверке, производится только совмещение уста- новочных меток и выполнение работ, указанных в п. 4—6.

Практическую проверку правильности установки угла опережения зажигания можно произвести на автомобиле во время движения. Для этого на автомобиле с прогретым двигателем развивают скорость 50 км/ч и, двигаясь на высшей передаче, резко нажимают на педаль газа, открывая дроссельную заслонку. При этом в двигателе должны прослушиваться несильные и быстро исчезающие детонационные стуки. Полное отсутствие стуков указывает на слишком позднее зажигание, а долго непрекращающиеся стуки — на слишком раннее.

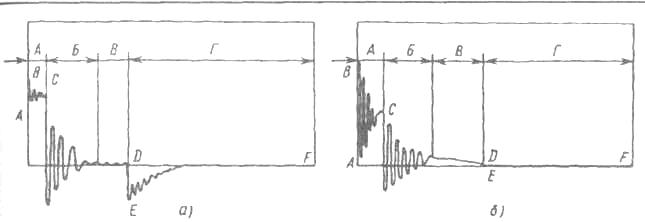

Проверка цепей низкого и высокого напряжения. Наиболее точную и достоверную информацию об электрических процессах, протекающих в цепях системы зажигания, можно получить при использовании специальных диагностических стендов с осциллографами, применение которых позволяет достаточно просто и быстро определить работоспособность элементов системы зажигания по осциллограммам. Для этого подключают осциллограф к цепям низкого (клемма первичной обмотки катушки зажигания) и высокого (клемма вторичной обмотки катушки зажигания) напряжения. На типовых осциллограммах системы зажигания можно выделить следующие характерные участки (рис):

Р ис.

Типовые

осциллограммы цепей системы зажигания:

а — цепи низкого напряжения; б — цепи

высокого напряжения

ис.

Типовые

осциллограммы цепей системы зажигания:

а — цепи низкого напряжения; б — цепи

высокого напряжения

А — участок длительности горения дуги между электродами свечи зажигания. Мощность искры (амплитуда кривой) и время горения дуги (протяженность участка кривой) зависят от состояния контактов прерывателя и зазора между ними;

Б — участок рассеяния остаточной энергии катушки зажигания. Характер кривой на этом участке определяет исправность колебательного контура катушки зажигания и конденсатора;

В — участок времени от момента прекращения колебаний до замыкания контактов;

Г — участок угла замкнутого состояния контактов.

Оценку системы зажигания осуществляют, сравнивая полученную форму кривой с эталонной.

При отсутствии специального стенда с осциллографом проверка цепей контактной системы может быть выполнена с использованием индикатора (контактной лампы) в следующей последовательности.

Для проверки исправности цепи низкого напряжения следует присоединить один провод индикатора к корпусу автомобиля (к «массе»), а другой — последовательно (при включенном зажигании и разомкнутых контактах прерывателя) к входной и выходной клеммам выключателя зажигания, входной и выходной клеммам катушки и, наконец, к клемме низкого напряжения прерывателя. Нарушение контакта или обрыв будет на том участке цепи, в начале которого лампа горит, а в конце не горит. Отсутствие накала лампы, присоединенной к выходной клемме катушки зажигания или к клемме прерывателя, помимо обрыва цепи на этом участке, может указывать и на неисправность изоляции подвижного контакта (замыкание контакта на «массу»). В этом случае необходимо заменить контактную группу прерывателя.

Для проверки исправности цепи высокого напряжения (при исправной цепи низкого напряжения) необходимо снять крышку распределителя, поворотом коленчатого вала полностью соединить контакты прерывателя и вынуть провод высокого напряжения из центральной клеммы распределителя. Затем включить зажигание и, держа конец провода на расстоянии 4... 5 мм от «массы», пальцем размыкать контакты прерывателя. Отсутствие искры на конце провода свидетельствует о наличии неисправности в цепи высокого напряжения или неисправности конденсатора. Для окончательного выявления причины необходимо заменить конденсатор заведомо исправным и повторить проверку; если искры нет, заменить катушку зажигания.

Проверка исправности конденсатора производится следующим образом. Отсоединить провод конденсатора от клеммы прерывателя, после чего, поставив контакты прерывателя на полное смыкание, включить зажигание и рукой размыкать контакты, между которыми должно наблюдаться сильное искрение. После этого провод конденсатора следует снова присоединить к клемме и размыкать контакты. Если искрение уменьшается, конденсатор исправен, в противном случае его необходимо заменить.

Проверка цепей бесконтактной системы зажигания в случае ее отказа производится в следующей последовательности. Перед проверкой следует убедиться, что топливо подается в карбюратор и срабатывает электромагнитный клапан при включении зажигания (слышен характерный щелчок). Сначала с помощью контактной лампы следует проверить, выдает ли коммутатор импульсы тока на катушку зажигания. Для этого надо отсоединить от катушки 6 (см. рис. 68) зажигания провод, идущий к клемме коммутатора, и присоединить его к проводу контрольной лампы, а второй провод лампы подключить к клемме + катушки зажигания, включить зажигание и вращать коленчатый вал стартером.

Если контрольная лампа не мигает, это означает, что коммутатор импульсы не выдает. Причины могут быть следующие: обрыв в проводах, соединяющих коммутатор с датчиком-распределителем; обрыв в проводах питания коммутатора; не замыкаются контакты включения зажигания; обрыв в первичной обмотке катушки зажигания; не вращается валик датчика-распределителя; неисправен бесконтактный датчик или коммутатор. Выявленные неисправности надо устранить.

Если контрольная лампа мигает, то цепь низкого напряжения исправна, а неисправность следует искать в цепи высокого напряжения. Неисправностями в этом случае могут быть: влага на проводах и приборах системы зажигания, а также внутри крышки датчика и на роторе; нарушение порядка присоединения проводов высокого напряжения к боковым клеммам распределителя или неплотная их посадка; неправильная установка момента зажигания; нарушение зазора между электродами свечей, их замасливание или повреждение; трещины в крышке или роторе датчика; излом, повреждение или зависание угольного контакта в крышке распределителя; обрыв во вторичной обмотке.

Проверка свечей зажигания производится на специальном приборе после их очистки в пескоструйной камере прибора и обдува сжатым воздухом. Свечи испытывают на бесперебойность искрообразования при давлении воздуха в испытательной камере прибора 0,6... 0,8 МПа, а также на герметичность соединения корпуса с изолятором.

При отсутствии прибора для пескоструйной очистки свечей их очищают от нагара жесткой щеткой, смочив предварительно специальной жидкостью либо положив свечи на 15... 20 мин в ацетон и затем прочистив щеткой. Можно также зачистить электроды свечей от нагара мелкой наждачной шкуркой. После очистки свечей их следует продуть сжатым воздухом и отрегулировать зазор между электродами. При снятии свечей с двигателя следует их внимательно осматривать. Если свеча покрыта тонким слоем нагара от серо-желтого до светло-коричневого цвета, его можно не удалять, так как такой нагар появляется на исправном двигателе и не нарушает работы системы зажигания. Матово-черный, бархатистый нагар свидетельствует о переобогащении смеси и необходимости проверки уровня топлива или слишком большом зазоре у электродов свечи. Глянцево-черный цвет нагара и замасливание свечи указывают на слишком большое количество масла в камере сгорания. При образовании толстого слоя нагара на электродах, сильном их обгорании, а также при наличии трещин на изоляторе свеча подлежит замене.

В контактной системе зажигания проверка работоспособности свечей зажигания может быть осуществлена непосредственно на автомобиле путем последовательного отключения от них проводов высокого напряжения при работающем двигателе либо замыканием их на «массу» куском провода. При отключении исправной свечи заметно изменяется плавность работы двигателя и уменьшаются обороты. При отключении неисправностей свечи изменений в работе двигателя не происходит. Кроме того, неработающая свеча будет несколько холоднее остальных.

Проверка вакуумного регулятора опережения зажигания производится при работе двигателя на средних оборотах (2000...2500 мин1). Для этого отсоединяют-присоединяют вакуумный шланг. Если при этом не происходит изменения частоты вращения коленчатого вала, то регулятор не работает и подлежит замене.

Ремонт системы зажигания состоит в замене вышедших из строя.

элементов (свечей, проводов высокого напряжения, катушки зажигания, конденсатора, электронного коммутатора, выключать ля зажигания или его контактной группы, датчика-распределителя, распределителя зажигания и его элементов — крышки, ротора, контактной группы, кулачка, вакуумного регулятора).

Техническое обслуживание системы зажигания. Чтобы контактная система зажигания работала нормально, необходимо следил за чистотой всех приборов, входящих в эту систему, за креплением проводов на приборах, следить за целостностью защитных резиновых колпачков на проводах высокого напряжения и выполнять все работы по техническому обслуживанию в установленные сроки.

Через 10 000 км пробега необходимо снять крышку распределителя, протереть ее изнутри ветошью, смоченной бензином, если будет обнаружено замасливание, протереть диск и контакты прерывателя. Смазать ось подвижного контакта и фетровую вставку маслом для двигателя.

Через 20 000 км пробега надо залить 3—4 капли масла, применяемого для двигателя, в отверстие масленки на корпусе распределителя зажигания, предварительно повернув ее крышку до открытия заливного отверстия. Осмотреть контакты прерывателя и при обнаружении окисления, неровностей и обгорания зачистить их. Проверить и отрегулировать величину зазора между контактами прерывателя. После регулировки зазора между контактами прерывателя каждый раз следует проверять и регулировать угол опережения зажигания, который при изменении величины зазора также изменяется. Вывернуть свечи, при наличии нагара удалить его указанными выше способами и отрегулировать зазоры между электродами свечей.

Через 30 000 км пробега свечи рекомендуется заменить новыми, t Во избежание срыва резьбы при завертывании свечу следует устанавливать в специальный свечной ключ, а затем вместе с ключом в отверстие головки цилиндров и легким поворотом руки вначале несколько влево, а затем вправо без большого нажима ввертывать свечу, пока она легко не пойдет по резьбе, после чего окончательно затянуть с применением воротка. Для облегчения последующего отворачивания свечей перед ввертыванием их в блок желательно натереть резьбовую часть свечей графитным порошком.

При техническом обслуживании бесконтактной системы зажигания главное вниманием необходимо уделять содержанию в чистоте и креплению всех приборов и проводников. Следует тщательно протирать чистой тканью, смоченной бензином, наружную и внутреннюю поверхности крышки датчика-распределителя и ротора, за- щищать электроды боковых клемм и токоразностную пластину ротора. Надо также протирать корпус электронного коммутатора и катушку зажигания, проверять надежность крепления соединений

в электрических цепях низкого и высокого напряжения и целостность защитных резиновых колпачков всех соединений.

Не допускается снимать наконечники свечей с проводов и провода высокого напряжения из крышки датчика-распределителя при горячем двигателе во избежание обрыва токопроводящей жилы, которая от нагревания становится более эластичной (мягкой).

Необходимо проверять плотность посадки проводов на полную глубину в наконечниках свечей и крышки датчика-распределителя.

Заменять свечи в бесконтактной системе зажигания следует более часто по сравнению с контактной системой — через каждые 15 000... 20 000 км пробега.

Для обеспечения надежного пуска двигателя с бесконтактной системой зажигания в зимний период свечи зажигания независимо от их состояния рекомендуется заменять на новые, а бывшие в употреблении рабочие свечи можно затем использовать в теплое время года.

При установке на автомобиль свечей иностранных фирм необходимо учитывать калильное число свечи, которое является важнейшей ее характеристикой, а также длину ввёртной части.

В маркировке свечей отечественного производства (например, А17ДВР) первая буква обозначает резьбу ее ввертной части (буква А соответствует резьбе М14х1, 25); две цифры (17) указывают калильное число свечи; вторая буква указывает длину вверткой части (буква Д соответствует длине ввертной части 19 мм); буква В означает, что тепловой конус изолятора выступает за пределы торца корпуса свечи, а буква Р свидетельствует о наличии помехоподавительного резистора.

Значение калильного числа зависит от ряда показателей и конструктивных особенностей двигателя и главным образом от степени сжатия и применяемого топлива. На двигателях с высокими частотой вращения коленчатого вала и степенью сжатия ставятся свечи с большим калильным числом.

Для нормальной работы двигателя температура нижней части изолятора должна быть в пределах 500...600°С, что обеспечивает его самоочистку, т. е. сгорание отлагающегося нагара. При этом на изоляторе образуются небольшие отложения светло-коричневого или сероватого света. Если температура изолятора будет ниже нормальной (свеча «холодная»), на нем и на корпусе свечи будет образовываться толстый слой черного нагара. В результате происходят утечка тока на корпус, перебои в работе свечи или полный ее отказ. Если же температура изолятора будет выше нормальной (свеча «горячая»), неизбежно возникновение калильного зажигания до появления искры между электродами свечи. Следовательно, чем выше калильное число, тем свеча «холоднее», чем ниже, тем «горячее». Это необходимо учитывать при подборке и установке свечей импортного производства.

ОХРАНА ТРУДА ПРИ ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ И РЕМОНТЕ АВТОМОБИЛЕЙ

ОБЩИЕ ПОЛОЖЕНИЯ ПО ОХРАНЕ ТРУДА

Основные понятия в области безопасности труда. Под охраной труда понимают систему законодательных актов и соответствующих им мероприятий, направленных на сохранение здоровья и работоспособности трудящихся. Система организационных и технических мероприятий и средств, предотвращающих производственный травматизм, носит название техники безопасности.

Производственная санитария предусматривает мероприятия по правильному устройству и содержанию промышленных предприятий и оборудования в санитарном отношении (надежная вентиляция, надлежащее освещение, правильное расположение оборудования и др.)

Промышленная гигиена ставит своей целью создание наиболее здоровых и благоприятных в гигиеническом отношении условий труда, предотвращающих профессиональные заболевания

работающих.

Основные положения по охране труда изложены в Кодексе законов о труде (КЗоТ).

Порядок проведения инструктажа. На автотранспортных предприятиях организация работ по технике безопасности и производственной санитарии возлагается на главного инженера. В цехах и на производственных участках ответственность за безопасность труда несут начальники цехов и мастера. Осуществление мероприятий по технике безопасности и производственной санитарии контролируют старший инженер (инженер) по технике безопасности и профсоюзные организации. Указания старшего инженера (инженера) по технике безопасности может отменить только руководитель предприятия или главный инженер.

Одними из основных мероприятий по обеспечению безопасности труда являются обязательный инструктаж вновь принимаемых на работу и периодический инструктаж всех работников предприятия. Инструктаж проводит главный инженер предприятия или старший инженер (инженер) по технике безопасности. Вновь принимаемых на работу знакомят с основными положениями по охране труда, правилами внутреннего распорядка, требованиями пожарной безопасности, особенностями работы предприятия, обязанностями работников по соблюдению правил безопасности труда и производственной санитарии, порядком передвижения по территории предприятия, средствами защиты работающих и способами оказания доврачебной помощи пострадавшим. Особое значение имеет инструктаж на рабочем месте с показом безопасных приемов работы.

Все работники независимо от производственного стажа и квалификации должны 1 раз в 6 мес проходить повторный инструктаж, а лица, выполняющие работы повышенной опасности (сварщики, вулканизаторщики и др.),— 1 раз в 3 мес. При повторном инструктаже подробно разбирают допущенные нарушения. Каждый инструктаж регистрируют в журнале.