- •Задание на курсовую работу

- •Введение

- •1. Выбор типоразмера дробилки

- •Определение размеров механизма дробилки

- •3.Определение массы деталей и узлов дробилки

- •4. Определение конструктивных и технологических параметров дробилки

- •4.1. Ход подвижной щеки

- •4.2. Число оборотов эксцентрикового вала дробилки

- •4.3. Производительность щековой дробилки

- •4.4. Мощность привода дробилки

- •5. Выбор и расчет кинематической схемы привода дробилки

- •6. Определение нагрузок в элементах дробилки

- •7. Определение габаритных, установочных и присоединительных размеров дробилки

- •8. Выбор материала деталей дробилки

- •9. Расчет основных деталей дробилки на прочность

- •9.1. Расчет станины

- •9.2. Расчет подвижной щеки

- •9.3. Расчет распорных плит

- •9.4. Расчет эксцентрикового вала

- •9.5. Расчет подшипников

- •9.6. Расчет оттяжных пружин

- •10. Уравновешивание вращающихся масс дробилки

- •11. Расчет маховых масс дробилки

- •12. Техническое обслуживание и ремонт дробилки

- •Заключение

- •Литература

5. Выбор и расчет кинематической схемы привода дробилки

Общее передаточное отношение определяется из выражения:

![]() ,

(12)

,

(12)

где nдв – число оборотов электродвигателя;

n – число оборотов эксцентрикового вала.

![]()

Полученное значение округляем до стандартного iобщ = 4.

Определяем тип ремня по диапазону передаваемой мощности: тип Д

[8, стр. 83].

Максимальный диаметр шкива D1=630 мм.

V=![]() ,

(13)

,

(13)

V =

![]()

Мощность, передаваемая одним ремнем N0 = 34,7 кВт.

Диаметры шкивов определяются из соотношения:

![]() (14)

(14)

Определим диаметр ведомого шкива.

![]()

![]() мм

мм

Расчетные параметры дробилки:

W = (D2+D1)= 3,14(2520+630)=9891 мм

Y=(D2-D1)2, (15)

Y = (2520- 630)2=3572100 мм2.

Определяем длину ремня:

Lp=2l+W/2+Y/4l, (16)

где l - ориентировочное межосевое расстояние, мм.

l = 0,55(d2+d1)+h (17)

l = 0,55(2520+630)+40=1772,5 мм

Lp= 21772,5+9891/2+3572100/(41772,5) = 8994,32 мм

Определяем по ГОСТ-1284-68 до ближайшего значения L = 9000 мм.

Межосевое расстояние:

![]() (18)

(18)

![]() мм

мм

Находим угол обхвата малого шкива:

1 = 180 – 57(d2 – d1)/Ар (19)

1 = 180 – 57(2520 – 630)/1775,81 = 119,34120º

Мощность, передаваемая одним ремнем с учетом условий работы:

Np=N0k1k2, (20)

где k1 – коэффициент, учитывающий угол обхвата шкива, k1=0,86;

k2 – коэффициент, учитывающий условия работы, k2=0,87.

Np=34,70,860,87=25,96 кВт.

Количество необходимых ремней:

Z = 90/25,96 = 3,47

Округляем количество ремней до 4.

Профиль шкива представлен на (рис. 3).

Рис. 3. Размеры профиля шкива при типе ремня Д

6. Определение нагрузок в элементах дробилки

Силовой расчет дробилки состоит в определении внешних неизвестных сил, действующих на звенья механизма, а также сил взаимодействия звеньев в местах их соприкосновения, то есть реакций в кинематических опорах.

Усилие, приходящееся на дробящую плиту, то есть усилие дробления Р, определяется по формуле:

![]() ,

(21)

,

(21)

где Fдроб – активная площадь дробящей плиты (рабочая поверхность плиты без скосов), м2, определяется из конструктивной схемы Fдр = HL = 6768000 мм2;

p – удельное усилие дробления, Н/м2.

Значение p рекомендуется определять из выражения:

![]() ,

(22)

,

(22)

где - предел прочности (временное сопротивление сжатию) исходной горной

породы на сжатие, Н/м2;

К - коэффициент, учитывающий изменение p в зависимости от изменения

угла захвата дробилки, при = 17º К = 1,14 [7, стр. 18].

![]() Н/м2

Н/м2

![]() МН

МН

Расчетное (максимальное) значение усилия дробления принимается с учетом коэффициента запаса на случай попадания недробимых тел:

![]() ,

(23)

,

(23)

где Кзап – коэффициент запаса, Кзап = 1,41,5.

![]() МН

МН

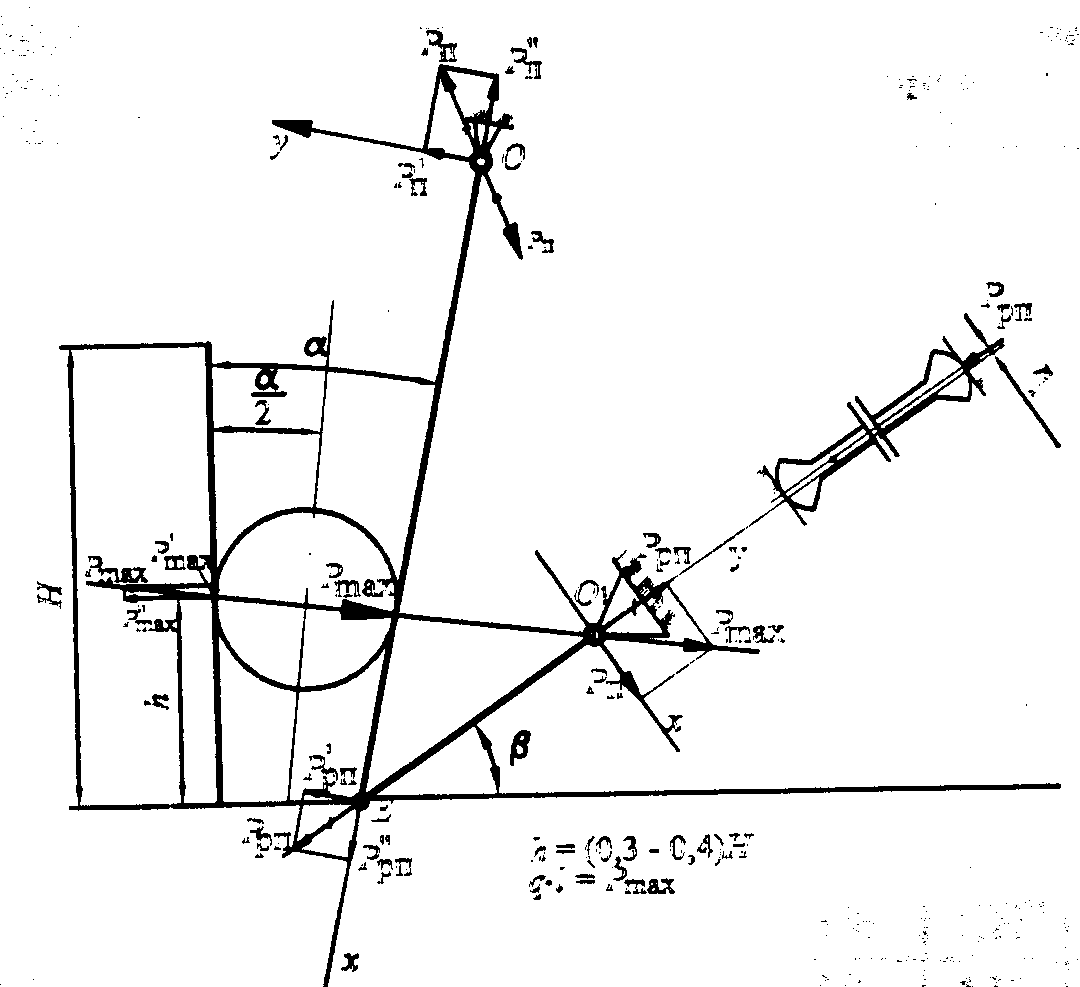

Равнодействующая сил дробления для дробилок со сложным движением щеки ориентировочно прикладывается в точке, расположенной на расстоянии (0,30,4)Н от низа камеры дробления, и направлена перпендикулярно к биссектрисе угла захвата.

Схема действующих усилий в элементах дробилки показана на (рис. 4).

Рис. 4. Расчетная схема щековой дробилки

Составляя далее уравнения равновесия сил относительно выбранной системы координат, найдем неизвестные усилия, действующие в элементах дробилки.

![]() ,

(24)

,

(24)

где – угол между положительным направлением оси проекции и вектором проектируемой силы.

![]() МН

МН

![]() (25)

(25)

![]() МН

МН