- •Курсовой проект

- •Пояснительная записка

- •Санкт-Петербург

- •Курсовой проект

- •Задание

- •Аннотация

- •Оглавление.

- •1. Оценка устойчивости выработки.

- •Высота – 1500 мм

- •2. Определение размеров поперечного сечения выработки.

- •3.Определение высоты свода обрушения.

- •7. Технология проходки и крепления выработки

- •8. Уирс. Анализ конструкции сталеполимерной штанговой крепи.

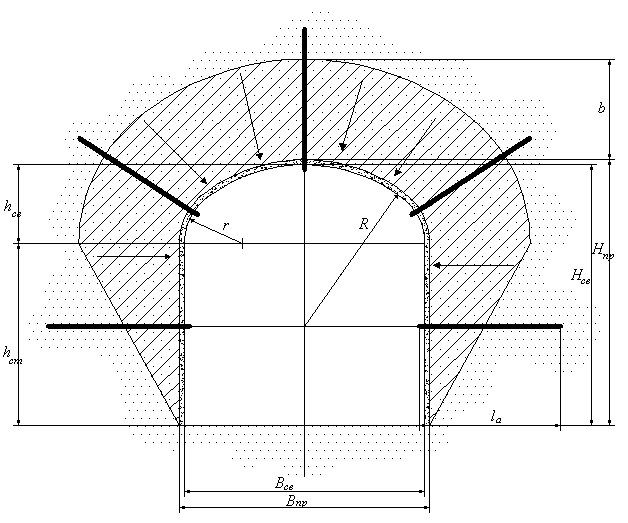

2. Определение размеров поперечного сечения выработки.

Рис. 1. Расчётная схема.

Минимальная ширина выработки в свету на уровне высоты людского прохода:

![]() ,

где

,

где

n = 50 мм – выпуск конца штанги для закрепления внутрь выработки,

m = 350 мм - зазор между крепью и подвижным составом, допустимый по ПБ 250мм;

А = 1350 мм - ширина подвижного состава (ширина электровоза К-10);

p = 900 мм - ширина людского прохода (минимальная по ПБ 700мм).

Ширина выработки

в проходке:

![]()

Где k = 50 мм - толщина набрызгбетонной крепи.

Принимаю сводчатую форму поперечного сечения выработки:

Радиус

боковой дуги коробового

свода

![]() ;

;

Радиус

осевой дуги коробового

свода

![]() ;

;

Расчетная

высота свода выработки

![]() ;

;

Высота выработки в свету h = 3330 (мм).

Высота выработки в проходке h = 3380 (мм).

Высота стен выработки от почвы:

![]() где

где

![]() – высота людского

прохода (по ПБ 1800мм);

– высота людского

прохода (по ПБ 1800мм);

![]() – высота

балластного слоя.

– высота

балластного слоя.

Проектный периметр выработки:

![]() .

.

Площадь сечения выработки в свету:

![]() .

.

Скорость воздуха определяется:

![]()

![]() где

где

Q – количество воздуха, которое необходимо пропустить через выработку;

V – скорость воздуха в выработке (максимально допустимая скорость 6 м/с по ПБ).

Отсюда

![]() .

.

3.Определение высоты свода обрушения.

![]() ,

где

,

где

b1- высота свода обрушения,

![]() – полупролет

свода обрушения, определяемый по формуле

– полупролет

свода обрушения, определяемый по формуле

![]() )

,

где

)

,

где

а – полупролет выработки в проходке, а = 1,4 (м);

р – расчетный угол внутреннего трения горных пород:

![]() ;

;

![]() – расчетная

высота свода выработки,

– расчетная

высота свода выработки,

![]() -

коэффициент крепости пород,

-

коэффициент крепости пород,

![]() – коэффициент

структурного ослабления,

=0,5

– коэффициент

структурного ослабления,

=0,5

![]() (м),

(м),

![]() (м).

(м).

Реальная высота свода обрушения:

![]() (м).

(м).

Глубина вывалообразования в боках выработки:

![]() .

.

При

проведении выработки буровзрывным

способом в некоторой зоне массива пород

вокруг выработки образуются взрывные

трещины. Глубина этой зоны (возможного

обрушения пород) согласно наблюдениям

и расчётам находится в пределах 0,5 – 1

м. Принимаю

![]() м.

м.

По

методике Протодьяконова мы получили

реальную высоту свода обрушения равную

![]() м.

С учетом буровзрывного способа проходки,

получили глубину зоны возможного

обрушения пород равную

м.

Для дальнейших расчетов буду использовать

м.

С учетом буровзрывного способа проходки,

получили глубину зоны возможного

обрушения пород равную

м.

Для дальнейших расчетов буду использовать

![]() м.

м.

4. Расчет анкерной крепи.

1)Расчетная несущая способность штанги из условия прочности на разрыв.

Принимаю

диаметр арматурного стержня класса

А-III

![]() .

.

![]() ,

где

,

где

![]() – расчетное

сопротивление материала стержня

растяжению (для арматуры класса А-III

– расчетное

сопротивление материала стержня

растяжению (для арматуры класса А-III

![]() );

);

![]() – коэффициент

условий работы стержня штанги (в обычных

условиях

= 0,9);

– коэффициент

условий работы стержня штанги (в обычных

условиях

= 0,9);

![]()

![]() .

.

2)Расчетная несущая способность стержня из условия прочности его закрепления в бетоне.

![]() ,

где

,

где

![]() - номинальный

диаметр арматурного стержня,

- номинальный

диаметр арматурного стержня,

![]() – удельная

прочность закрепления стержня в бетоне

(

= 20 (МПа) для полимербетона),

– удельная

прочность закрепления стержня в бетоне

(

= 20 (МПа) для полимербетона),

![]() – длина заделки,

– длина заделки,

![]() – поправочный

коэффициент на длину заделки,

– поправочный

коэффициент на длину заделки,

![]() – коэффициент

условий работы замка (для сухих скважин

=

0,8)

– коэффициент

условий работы замка (для сухих скважин

=

0,8)

Принимаю = 0,3 м, тогда = 0,7 для полимербетона.

![]() .

.

3) Расчетная несущая способность замка из условия его сдвига относительно стен скважины.

![]() ,

где

,

где

![]() –

диаметр скважины

(принимаю

=36(мм))

–

диаметр скважины

(принимаю

=36(мм))

![]() –

удельное

сопротивление сдвигу бетона относительно

стен скважины,

–

удельное

сопротивление сдвигу бетона относительно

стен скважины,

( = 2,5(МПа) при полимерном бетоне).

![]() –

коэффициент

усилия работы замка (для сухой породы

=

0,9),

–

коэффициент

усилия работы замка (для сухой породы

=

0,9),

Принимаю = 0,3 , тогда:

![]() ,

,

При

расчётах принимаем

![]() .

.

4. Объем полимербетонной крепи необходимой для закрепления одной штанги.

![]() .

.

5. Определим высоту ампулы и количество ампул.

,

где

,

где

da – диаметр ампулы, da = 32 (мм),

β – коэффициент выхода полимербетонной смеси, β=0,9.

Количество ампул:

![]() ,

,

кп – коэффициент полезной длины ампулы кп = 0,92. [1].

6. Плотность расстановки штанг в кровле:

![]() штанг

на 1(м2)

штанг

на 1(м2)

lв =1 (м)- глубина зоны возможного обрушения

γк = 26 (кН/м3) - объемный вес пород в кровле в пределах зоны возможного обрушения пород,

nп = 1,4- коэффициент перегрузки,

Расчетная осевая нагрузка на штангу:

PШ = 0,95PС = 72,6 (кН).

7. Расстояние между штангами:

![]()

8. Расчетное число штанг в боку выработки.

Определим суммарную расчетную нагрузку в боках выработки:

![]() ,

где

,

где

Рб' и Рб'' – верхнее и нижнее боковые давления, которые находятся по формулам:

Рб' = РВ·λ Рб'' = (РВ + γ·hp)·λ, где

РВ = lв·γ = 1·26 = 26 (кПа) – вертикальная нагрузка,

γ – объемный вес пород,

b1 – высота свода обрушения,

λ

=![]()

Рб' = 26·0,09 = 2,4 (кПа);

Рб'' = (26 + 26·2,67)·0,09 = 8,6 (кПа);

![]() ;

;

![]() (кН/м)

(кН/м)

Тогда количество штанг в боках выработки будет равно:

nб = ∑Р /Рш = 30/72,6 = 0,5 => 1, где

Рш - расчетная несущая способность штанги.

Определение длины штанги:

lш = lЗ + lВ + lП = 0,3 + 1 + 0,05 = 1,35 => 1,4 (м),

lЗ = 0,3 (м) - глубина замковой части штанги;

lВ =1 (м) - глубина заделки штанги в неустойчивую зону массива;

lП = 0,05 (м) - длина выступающей из скважины части штанги.

Итак, для крепления выработки (свода и боков) используем сталеполимерный анкер из стержней арматуры класса А-III, длиной 1,4 (м), диаметром 18 (мм), с диаметром скважины 36 (мм).

Принимаем патронированный метод установления анкера. Расстояние между штангами в своде 1,2 м. [6].

5. Расчет набрызгбетонной крепи.

1. Средняя толщина набрызгбетонного покрытия:

![]() ,

где

,

где

k = 0,25- коэффициент зависящий от типа крепи;

- шаг крепи, а = 1,2;

q - равномерно распределенная нагрузка на набрызгбетонное покрытие:

![]() (кПа);

(кПа);

![]() = 1,5 – коэффициент

напряженности массива;

= 1,5 – коэффициент

напряженности массива;

![]() = 1400

(кПа)

- расчетное сопротивление набрызгбетона

растяжению для марки цемента М500

= 1400

(кПа)

- расчетное сопротивление набрызгбетона

растяжению для марки цемента М500

![]()

2. Определение количества набрызгбетона для крепления 1м выработки:

![]() где

где

Рв = 10,924(м) - периметр выработки;

d = 0,05 (м)- толщина набрызгбетонного покрытия.

Таким образом, согласно проведенным расчетам, толщина набрызгбетонного покрытия составит 50 мм. Для крепления 1 м. выработки по расчёту требуется 0,55м3 набрызгбетона. С учётом отскока набрызгбетона от стен и свода расход бетона увеличивается на 30% и составляет 0,72 м3 на 1 м.

6. Расход материалов на 1м выработки.

1. Набрызгбетон (В40) - 0,72 (м3);

2. Штанги (арматура класса А-III, диаметр d = 18 (мм)) – 5 шт; 13,986(кг);

3. Бетон на канавку (В15) - 0,067 (м3);

4. Лес на перекрытие канавки - 0,018 (м3);

1. Расход материалов на устройство постоянных путей.

1. Железобетонные шпалы:

![]() где

где

a = 0,2 (м) – ширина постели шпалы;

b = 1,5 (м) – длина шпалы;

h = 0,12 (м) – толщина;

n = 1 – количество путей;

m = 0,5 (м) – шаг укладки шпал.

2. Рельс Р33:

![]() где

где

q = 33,5 (кг/м) – погонная масса рельса Р33; n = 1 – количество путей.

3. Щебень крупностью 20 – 40 мм для балластного слоя 0,36 (м3)

4. Подкладки под рельсы 4 шт.

5. Костыль 8 шт.

2. Расход материалов на устройство временных путей.

1. Швеллер №14а:

масса 1 м швеллера 12.3 кг.

Для

настила путей берем швеллер длиной 1,5

м, тогда

![]() (кг).

(кг).

Шаг установки швеллера 0,5 (м), тогда на 1 метр приходится 2 швеллера.

![]() (кг).

(кг).