- •Введение

- •1.Выбор тормозной системы подвижного состава

- •1.1. Определение потребной тормозной силы по заданной длине тормозного пути

- •Среднее значение удельной тормозной силы по расчетной длине пути

- •1.1.2 Среднее значение удельной тормозной силы по величине замедления поезда

- •1.1.3.Проверка потребной тормозной силы по допустимой величине замедления

- •1.2.Определение допускаемой удельной усредненной тормозной силы из условия безъюзного торможения вагона

- •Движения вагона.

- •2. Расчет и проектирование пневматической части тормозной системы вагона.

- •2.1. Выбор принципиальной схемы пневматической части тормозной системы вагона.

- •2.2 Выбор конструкции воздухопровода тормозной магистрали с арматурой.

- •2.3 Выбор типа воздухораспределителя.

- •2.3.1 Требования к воздухораспределителям грузового подвижного состава

- •2.2. Определение диаметра тормозного цилиндра

- •2.3.1. Выбор передаточного числа рп тормоза

- •2.4.Выбор объема запасного резервуара

- •3. Расчет и проектирование механической части тормозной системы вагона.

- •3.1 Выбор принципиальной схемы механической части тормозной системы вагона.

- •3.2 Качественные характеристики механической части тормозной системы вагона

- •3.3 Определение передаточного числа рычажной передачи по заданной величине нажатия тормозных колодок.

- •3.4.Вывод формулы передаточного числа рп тормоза

- •3.5.Расчёт длины плеч вертикальных рычагов механизма тормоза тележки с учётом возможных габаритных понижений рамы тележки и кузова вагона

- •3.6.Выбор полной длины горизонтальных рычагов тц и нахождение длины плеч этого рычага

- •Тогда фактическое передаточное число:

- •3.7.Составление расчётных схем и определение максимального усилия на элементы рп при торможении

- •Тогда на шток тц вагона усилия составляют:

- •3.8.Расчёт на прочность по допускаемым напряжениям головного горизонтального рычага

- •Для сечения а-а

- •3.8.1.Расчет на прочность по допускаемым напряжениям тяги вагона (9).

- •3.9.Вывод зависимости хода поршня тц от упругих деформаций элементов рп

- •3.10.Определение величины деформаций элементов рп при торможении вагона

- •Деформация затяжки горизонтальных рычагов (внецентренное растяжение):

- •4.Проверка обеспеченности вагона тормозными средствами

- •4.1 Расчет фактического давления сжатого воздуха в тц

- •4.2 Определение действительных и расчётных нажатий тормозных колодок

- •4.3 Определение расчётного коэффициента нажатия тормозных колодок для различной степени загрузки вагона

- •4.3Проверка максимальной величины силы нажатия тормозных колодок на отсутствие юза колёсных пар

- •5.Обоснование эффективности разработанной и спроектированной тормозной системы вагона

- •5.1. Расчёт полного тормозного пути на заданном участке

- •5.2. Определение величины замедления и времени полного торможения

- •5.4. Вывод о допустимости полученных значений

- •6. Определить техническое содержание и приемку тормозного оборудования вагона.

- •6.1. Проверка правильности установки на вагоне арж и привода регулятора трп

- •6.2. Выполнение полного и сокращённого опробования автотормозов.

- •6.2.1. Полное опробование автотормозов.

- •6.2.2. Сокращённое опробование тормозов.

- •6.3. Проведение смены изношенных тормозных колодок.

- •6.4. Регулировка трп тормоза вагона при смене колодок и вынужденной подкатке других колёсных пар.

- •6.5. Подготовка тормозной системы вагона при вынужденной замене композиционных колодок чугунными

- •6.6 Проверка правильности включения режимов вр.

- •6.7. Приемка тормоза вагона после капитального ремонта.

- •6.7.1. Общие требования.

- •Проверка плотности воздухопровода.

- •6.7.3. Проверка действия пневматического тормоза.

- •6.8. Проверка обеспеченности поезда тормозными средствами и правильность включения режимов вр.

- •Список литературы

1.2.Определение допускаемой удельной усредненной тормозной силы из условия безъюзного торможения вагона

Для тормозов, основанных на использовании сцепления колес с рельсами, реализуемая тормозная сила должна уравновешивать силу трения колодок иначе возможно заклинивание колесных пар. Силы, действующие на колесо при торможении вагона показаны на рис.1.1.

Рис.1.1 Силы, действующие на колесо при торможение подвижного состава.

Условие безъюзного торможения колесной пары:

![]()

Или

![]()

где ВТ- потребная тормозная сила колесной пары, Н;

- коэффициент сцепления колеса и рельса,

q - статическая осевая нагрузка единицы подвижного состава, Н;

Кс - расчетный коэффициент запаса по сцеплению.

Определим среднюю допускаемую удельную тормозную силу по сцеплению для крытого вагона.

Вес брутто 92т, конструкционная скорость – 100 км/ч.

Расчетный коэффициент сцепления:

В новой редакции типового тормозного расчета вагонов значение функции скорости предлагается определять по следующей зависимости.

Для подвижного состава на грузовых тележках модели 18-100

![]()

![]() ,где

,где

![]() -

функция скорости.

-

функция скорости.

Допускаемая удельная тормозная сила:

![]()

Значения определяем из графика функции скорости.

Результаты расчетов

![]() и

и

![]() соответствующие скоростям движения

крытого вагона от 80 км/ч до полной

остановки заносим в таблицу №

1

.

соответствующие скоростям движения

крытого вагона от 80 км/ч до полной

остановки заносим в таблицу №

1

.

На основании полученных данных строим

графическую зависимость удельной

тормозной силы от скорости движения

![]()

Таблица 1. Расчетные значения и для вагона-хоппера

V, км/ч |

|

|

, Н/т |

100 |

0.56 |

0.08 |

685 |

80 |

0.59 |

0.084 |

716 |

60 |

0.63 |

0.089 |

762 |

40 |

0.68 |

0.097 |

831 |

20 |

0.78 |

0.11 |

951 |

0 |

1 |

0,143 |

1215 |

Рис.1.2 График зависимости допускаемой удельной тормозной силы от скорости

Движения вагона.

Определим среднее значение допускаемой удельной тормозной силы:

![]()

![]()

Вывод:

1) Потребная тормозная сила (bтс = 463.7 Н/т) меньше допускаемой по сцеплению ([bтс] = 859.8 Н/т). В этом случае параметры тормозной системы следует выбирать из допускаемой тормозной силы. Целесообразно использование колодочного тормоза с пневматическим управлением.

2) При втс=463.7 Н/т и замедление аТ=0.434 м/с2 соблюдается необходимая безопасность движения в составе поезда и обеспечиваются условия сохранности груза.

2. Расчет и проектирование пневматической части тормозной системы вагона.

2.1. Выбор принципиальной схемы пневматической части тормозной системы вагона.

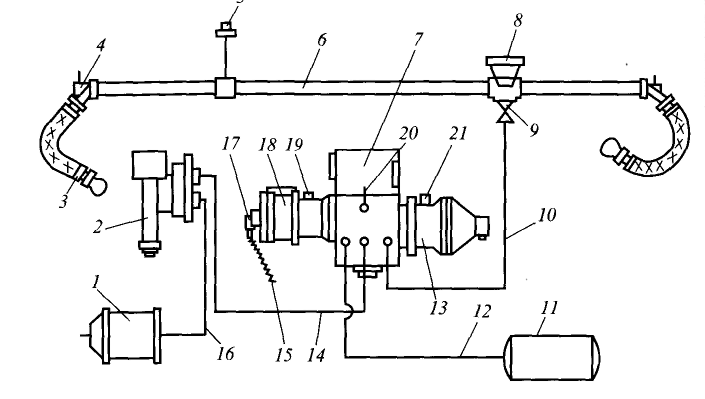

Рис.2.1 Пневматическая часть тормоза грузового вагона

Пневматическая часть тормоза существующих грузовых вагонов спроектирована на основе использования прямодействующего автоматического тормоза (рис 2.1.)

На новых грузовых вагонах устанавливается только ВР №483. Его двухкамерный резервуар 7 укреплен на раме вагона и отводами 10, 12 и 14 соответственно соединен с М 6 и ЗР 11 и АРЖ 2. Причем отвод 10 непосредственно ввинчен в разобщительный кран 9, который сам установлен в тройнике кронштейне 8. Последнее позволяет в случае излома отвода отключить не только ВР, но и неисправный отвод.

Разобщительный кран 9 № 372 снабжен отверстием диаметром 4 мм, через которое при выключении тормоза магистральная камера ВР сообщается с атмосферой (Ат), тем самым, предупреждая самоторможение выключенного ВР в случае пропуска воздуха через пробку закрытого разобщительного крана.

По торцам магистральный воздухопровод 6 оборудован концевыми кранами 4 и соединительными рукавами 3.

Концевой кран 4 № 190 имеет контрольное отверстие диаметром 6 мм, посредством которого при закрытии крана полость соединительного рукава 3 сообщается с Ат, что позволяет затем безопасно разъединять рукава.

Кран экстренного торможения (ЭТ) 5 со снятой ручкой устанавливается только на вагонах с тормозной площадкой. Для отпуска тормоза вагона вручную служит выпускной клапан 17 № 31, который непосредственно размещен на крыше главной части 18 ВР. На рукоятке этого клапана закреплен проволочный поводок 15, выведенный к боковой стороне вагона.

Сверху на корпусе главной части 18 ВР находится обратный клапан 19, наделяющий тормоз свойством неистощимости. Также сверху, но на корпусе магистральной части 13 ВР располагается клапан мягкости 21, являющийся отличительным признаком ВР №483. Патрубком 16 ТЦ 1 подключен к АРЖ 2. Автоматический регулятор грузовых режимов торможения АРЖ 2 №265А-000 обеспечивает регулирование давления воздуха в ТЦ в зависимости от загрузки вагона. Благодаря этому повышается эффективность торможения поездов, автоматизируется ручная операция переключения режимов торможения в зависимости от загрузки, исключается повреждение колес в эксплуатации из-за неправильного включения режима.