- •Правила поведения и безопасной работы в прокатной лаборатории

- •Закон постоянства объёма

- •Разрывная машина с усилием не менее 100 кН.

- •Закон наименьшего сопротивления

- •Разрывная машина с усилием не менее 100 кН.

- •Неравномерность деформации

- •Условие захвата

- •Влияние степени деформации на свойства проката

- •Лабораторные работы № 1-5

- •398600 Липецк, ул. Московская, 30.

Неравномерность деформации

Цель работы: Изучение неравномерности течения материала заготовки при обработке металлов давлением.

Приборы, материалы и оборудование

Разрывная машина с усилием не менее 5 кН.

Пресс-формы.

Цветной пластилин.

Измерительный инструмент: штангенциркуль, линейка.

Нож для разрезания пластилина.

Общие сведения

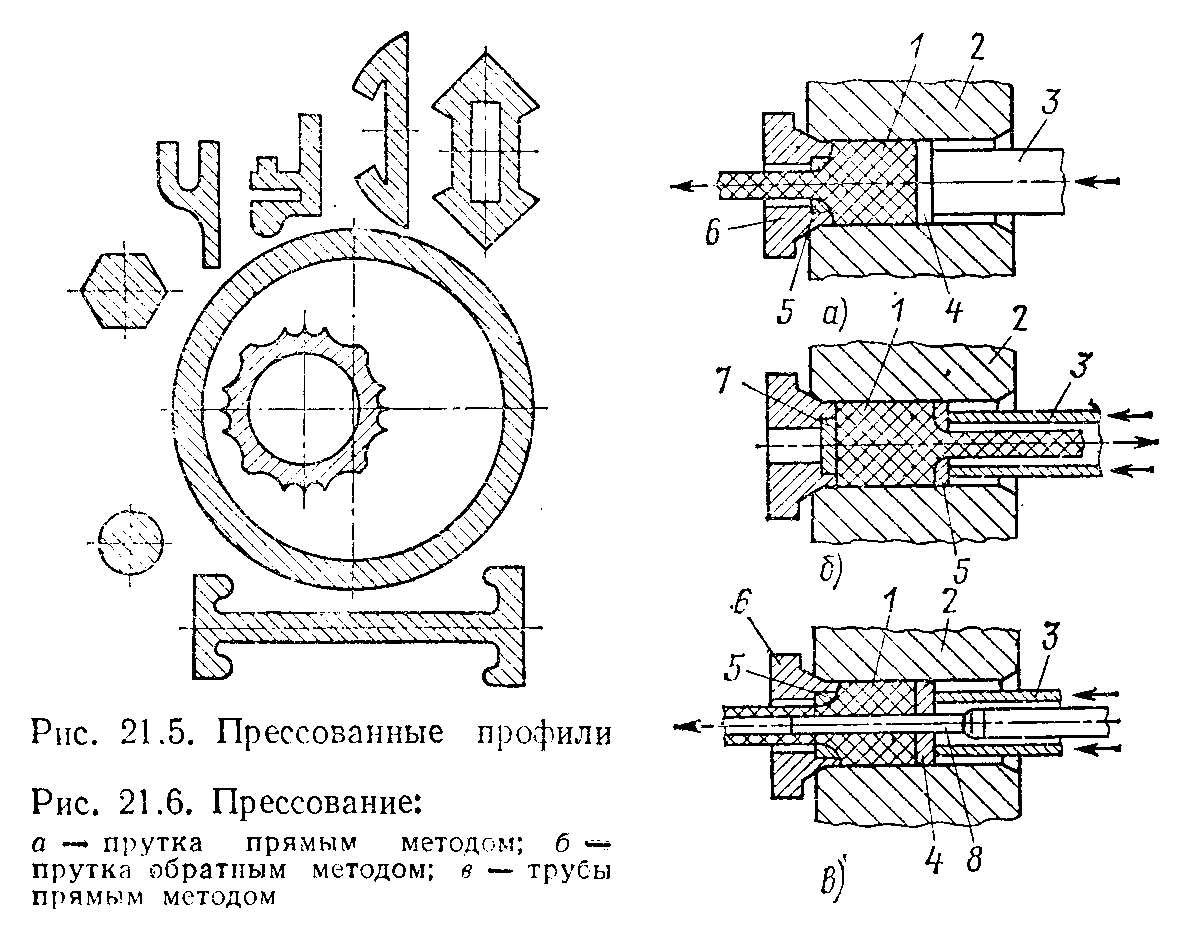

Прессованием называют процесс выдавливания металла заготовки из замкнутой полости инструмента (контейнера) через отверстие матрицы с площадью меньшей, чем площадь поперечного сечения заготовки.

Прессованием получают длинные изделия различного профиля, в том числе полые (рисунок 1).

Прессование выполняют двумя методами – прямым и обратным.

При прямом методе прессования (рисунок 1а) заготовку 1 укладывают в полость контейнера 2. Давление пресса передаётся на заготовку пуансоном 3 через пресс-шайбу 4. При этом металл вынужден выдавливаться через матрицу 5, укреплённую в матрице-держателе 6. Обычно выдавить полностью из контейнера весь металл заготовки не удаётся. Часть металла, остающуюся в контейнере, называют пресс-остатком. Этот металл удаляется отрезкой.

При обратном методе прессования (рисунок 1б) контейнер 2 закрыт с одного конца упорной шайбой 7, а давление пресса передаётся через полый пуансон 3 с укреплённой на нём матрицей 5 на заготовку 1, металл которой течёт навстречу движению матрицы с пуансоном. Если при прямом методе прессования металл при перемещении встречает сопротивление вследствие трения о матрицу и стенки контейнера, то при обратном методе трение возникает только при перемещении металла через матрицу. Поэтому усилие при обратном методе прессования на 25-30 % меньше, чем при прямом. Кроме того, обратный метод прессования более экономичен по расходу металла, чем прямой.

Прессование труб (рисунок 1в) и других полых изделий осуществляют по прямому методу с помощью иглы 8.

Рисунок 1. Виды

продукции и методы прессования.

Прессованием получают прутки диаметром 3-250 мм, трубы диаметром до 800 мм с толщиной стенки от 1,5 мм и более. Прессованием можно получать изделия из малопластичных, труднодеформируемых сплавов, которые нельзя получать другими способами обработки давлением. По производительности прессование из всех видов обработки давлением уступает только прокатке.

Для прессования используют чёрные и цветные металлы и сплавы в виде слитков, литых и предварительно деформированных кованых или катаных заготовок диаметром до 500 мм и более и длиной до 1200 мм. Чёрные металлы и сплавы прессуют в горячем состоянии, цветные - как в горячем, так и в холодном состоянии. При прессовании металл подвергается всестороннему неравномерному сжатию и поэтому имеет высокую пластичность. В этих условиях для прессования металла требуются большие усилия.

Величина деформации характеризуется коэффициентом вытяжки. Коэффициент вытяжки – отношение плошали поперечного сечения заготовки F1 (контейнера) к площади поперечного сечения изделия F2 (отверстия матрицы):

![]() .

.

Обычно значение при прессовании находится в пределах 8-50.

На поверхности контакта заготовки и контейнера действуют силы трения, препятствующие равномерному течению металла заготовки. Поэтому в углах, около отверстия матрицы, образуются застойные зоны. По объему заготовки материал также течёт неравномерно. Для снижения коэффициента трения применяется смазка.

Достоинства процесса прессования:

- получение изделий из малопластичных, труднодеформируемых сплавов, которые нельзя получать другими способами обработки давлением;

- получение полых изделий за одну операцию;

- самый производительный способ обработки давлением после прокатки;

- высокая точность геометрических размеров изделия.

Недостатки:

- ограниченный размер изделий;

- высокое усилие прессования.

Методика выполнения работы

Из пластилина разных цветов приготовить круги толщиной 3-4 мм и диаметром 18-19 мм, которые затем собрать в цилиндр длиной (высотой) 9-12 мм (рисунок 2), чередуя цвета. Извлечь из пресс-формы для прямого прессования матрицу. Цилиндр из пластилина поместить внутрь разрезной матрицы. Матрицу с пластилином поместить в контейнер для прямого прессования и осуществить прессование. При прессовании зафиксировать усилие прессования.

После прессования пластилин извлечь из матрицы и разрезать вдоль продольной оси. Полученную картину течения пластилина зарисовать. Определить коэффициент вытяжки.

Аналогично провести прессование в пресс-форме для обратного прессования.

Сравнить полученные значения усилия прямого и обратного прессования. Сделать вывод о течении материала при прямом и обратном прессовании.

тёмный

светлый

тёмный

Рисунок 2. Схема заготовки для прессования.

Контрольные вопросы

Назначение матрицы.

С какой целью на поверхность контейнера наносят смазку ?

Методы прессования.

На каких поверхностях действуют силы трения при обратном прессовании ?

Что такое пресс-остаток ?

Достоинства прессования.

Недостатки прессования.

В чём различие между прямым и обратным прессованием ?

Равномерно ли течение металла по объёму контейнера при прессовании ?

Что такое застойная зона ?

Изменяется ли картина течения металла при обратном прессовании прутка по сравнению с методом прямого прессования ?

Какие материалы подвергают прессованию ?

Лабораторная работа № 4 (3 часа)