- •1. Производство земляных работ

- •1.1 Определение объемов земляных работ

- •1.2 Выбор землеройных и транспортных машин.

- •1.2.1 Выбор экскаватора оборудованного драглайном

- •1.2.2 Выбор экскаватора оборудованного прямой лопатой

- •1.2.3 Выбор автотранспорта для вывозки грунта

- •1.2.4 Выбор бульдозеров

- •1.3 Технологическая схема разработки котлована.

- •1.3.1 Технологическая схема разработки котлована одноковшовым экскаватором с драглайном.

- •1.3.2 Технологическая схема разработки котлована одноковшовым экскаватором с прямой лопатой.

- •1.4 Технология процессов земляных работ

- •1.4.1 Расчет производительности экскаваторов

- •1.4.2 Продолжительность экскаваторных работ

- •1.4.3 Расчет производительности и количества автосамосвалов для вывозки грунта

- •1.4.4 Расчёт диспетчерского графика

- •1.4.5 Производство земляных работ бульдозером

- •1.4.6 Уплотнение грунта

- •1.5 Технико-экономическая оценка экскаваторных работ

- •2. Технология устройства монолитных железобетонных фундаментов

- •2.1 Объёмы монолитного железобетона и материальные ресурсы процесса

- •2.2 Опалубочные работы

- •2.3 Выбор метода выдерживания бетона

- •2.4 Доставка, подача и укладка бетона

- •2.4.1 Выбор автобетоновоза

- •2.4.2 Выбор бадьи для укладки бетона

- •2.4.3 Выбор крана для укладки бетона

- •2.4.4 Расчёт производительности крана при укладке бетона в опалубку

- •2.4.5 Расчёт производительности автобетоновоза

- •2.5 Калькуляция трудозатрат

- •2.6 Ведомость материально-технических ресурсов и контроль качества выполнения работ

- •2.6.1 Ведомость материально-технических ресурсов

- •2.6.2 Контроль качества выполнения работ

- •2.7 Технология процессов устройства монолитного железобетона.

- •2.8 Техника безопасности при производстве бетонных работ

- •2.8.1. Организация работ

- •2.8.2 Организация рабочих мест

- •2.8.3 Порядок производства работ

- •Заключение

- •Список литературы

2. Технология устройства монолитных железобетонных фундаментов

2.1 Объёмы монолитного железобетона и материальные ресурсы процесса

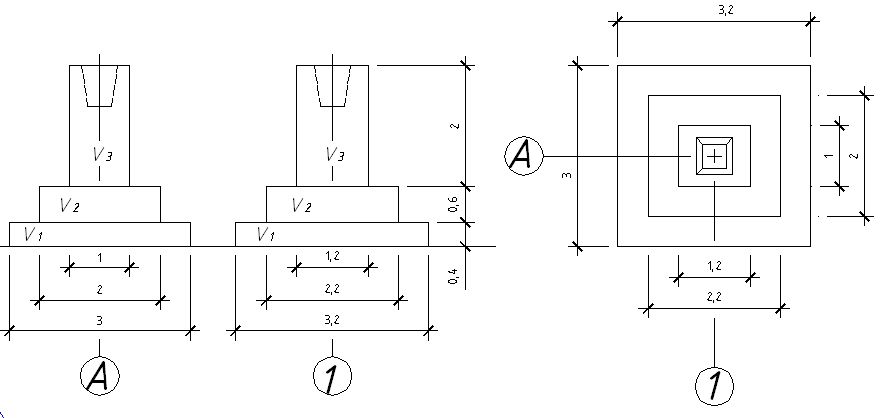

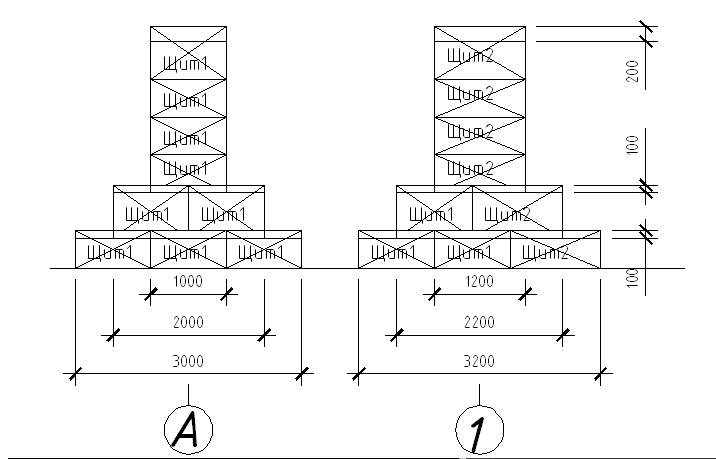

Рисунок 14. Стакан фундамента.

Общее число фундаментов: 32 шт.

Рассчитаем объем одного фундамента:

- нижняя часть: 0,4*3,2*3 = 3,84 м3

- средняя часть: 0,6*2,2*2 = 2,64 м3

- верхняя часть: 2*1,2*1 = 2,40 м3

Итого: 8,88 м3

Общий объем монолитного железобетона: 8,88*32 = 284,16 м3

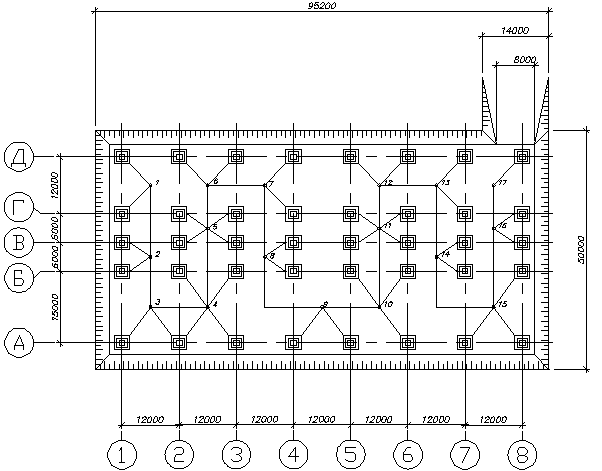

Рисунок 15. Схема бетонирования фундаментов

Материальные ресурсы проекта:

Определяем модуль поверхности бетонируемой конструкции

![]() ,

(31)

,

(31)

где S – площадь поверхности охлаждения, м2

V – объем конструкции, м3

Поверхностью охлаждения считаются боковые поверхности фундамента и подошва

- нижняя часть: (3+3,2)*0,4*2+3*3,2*2 – 2*2,2 = 4,96+19,2-4,4 = 19,76 м2

- средняя часть: (2+2,2)*0,6*2+2*2,2-1*1,2 = 5,28+4,4-1,2 = 8,48 м2

- верхняя часть: (1,2+1,0)*2*2+1,2*1 = 8,8+1,2 = 10 м2

общая площадь: 38,24 м2

![]()

Так как Мn < 5, следовательно, проектируемый фундамент относится к массивным конструкциям, поэтому рациональным методом бетонирования в зимнее время считаем метод «термоса». [3,c 45]

Бетонные работы выполняем в течении 1 месяца, 25 рабочих дней, (установка опалубки, монтаж арматуры, укладка бетона, набор прочности бетона, снятие опалубки).

Непосредственно бетонные работы выполняем за 4 дня, т.е. за 1 день мы должны бетонировать минимум:

О= n/4 дня= 32/4 = 8 ф/день

V1ст *8 ф/день=71,04 м3 /день. Бетонируем в 2 смены.

2.2 Опалубочные работы

Для бетонирования применяем сборно-разборную мелкощитовую деревянную опалубку.

Подбираем щиты двух типоразмеров из следующих условий:

Щиты должны полностью закрывать боковые поверхности фундаментов;

По высоте щит может быть равен высоте ступени фундамента или на 10-15 см выше уровня бетонирования;

Длина щита не более 2 м, ширина не более 0,6 м;

Крайние щиты могут выступать за пределы фундамента не более, чем на ¼ длины.

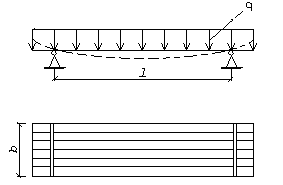

Щит опалубки работает как многопролётная балка с равномерно распределённой нагрузкой.[1]

Рисунок

16. Расчет опалубки.

Давление на опалубку от свежеуложенного бетона q, расчёт расстояния между рёбрами жёсткости l выполняем в табличной форме.

Таблица 12. Давление на опалубку от свежеуложенного бетона. Расчёт опалубок

Исходные данные. Расчётные формулы. Единицы измерения |

Индекс |

Значение |

Исходные данные |

||

1. Объёмная плотность бетона, кг/м3. |

γ |

2400 |

2. Скорость бетонирования, м3/ч. |

V |

4.44 |

3. Коэффициент, зависящий от подвижности бетонной смеси. |

К1 |

1 |

4. Коэффициент, учитывающий влияние температуры бетонной смеси |

К2 |

1 |

5. Допускаемое напряжение на изгиб (растяжение) материала щита палубы, МПа |

R |

18 |

|

E |

1·104 |

7. Условия жёсткости опалубки: |

f/l |

1/400 |

8. Толщина щита палубы, м |

h |

0,025 |

Расчётные данные |

||

9. Давление на опалубочный щит от свежеуложенного бетона, кПа q=γ(0,27V+0,78)K1K2/100 |

q |

47,5 |

10.

Свободный пролёт (расстояние между

рёбрами жёсткости) щита палубы, м

а)

из условий прочности материала

палубы: |

L |

0,63 0,35 |

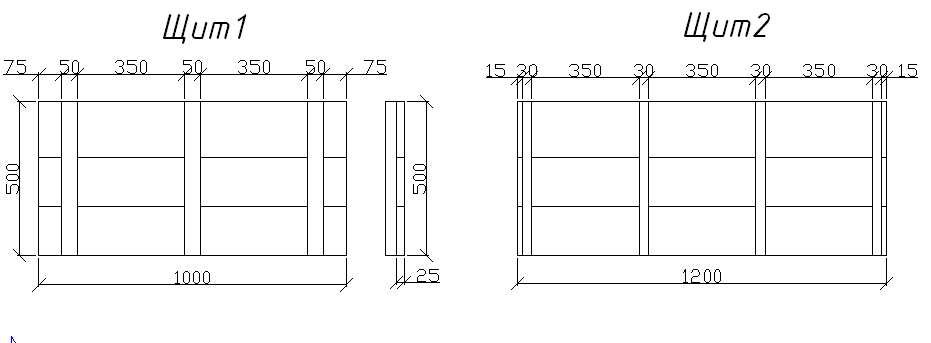

Принимаем значение максимального шага ребер жесткости из условий деформаций: L = 35 см. Принимаем 2 типоразмера щитов (рисунок 10)

Рисунок 17. Щиты опалубки

Рисунок 18. Схема раскладки щитов опалубки стакана фундамента.

Требуемое количество щитов на один фундамент:

Щ1=24 шт.; Sщ1=0,5м2;

Щ2=12 шт.; Sщ2=0,6м2.

Всего необходимо S = 32*(0.5*24+0.6*12) = 614.4 м2.

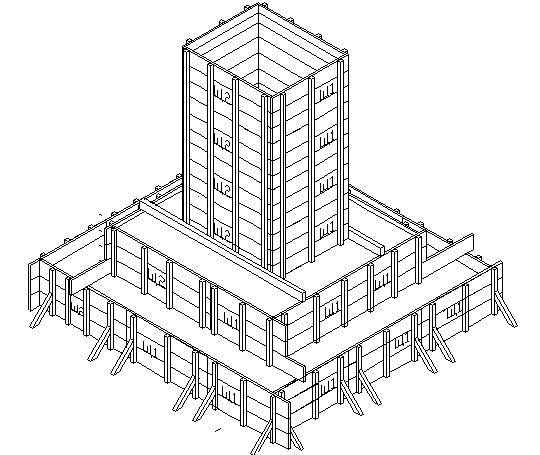

Рисунок 19. Аксонометрическая схема деревянной опалубки.

Таблица 13. Технологические комплекты основных инструментов и приспособлений для опалубочных работ (2 человека)

Инструмент, инвентарь и приспособления |

Марка, ГОСТ, ОСТ,ТУ, ин-декс, № черт. |

Количество на звено опалубщиков, шт., с применением опалубки |

|

Кувалда массой 1 кг Кувалда массой 3 кг Молоток слесарный массой 0,8 кг Молоток плотничный МПЛ Зубило Напильник плоский Напильник трехгранный Отвертка Лом-гвоздодер ЛГ-20 А Отвес ОТ-600 Уровень УС 2-300 Рулетка длиной 15 м Конопатка стальная Нивелир Теодолит |

ГОСТ 11042-65 ГОСТ 11401-75 ГОСТ 2310-77 ГОСТ 11042-65 ГОСТ 7211-72 А-400 №1 Г-200 №3 В 350х1,4 ГОСТ 1405-72 ГОСТ 7948-80 ГОСТ 9416-83 ГОСТ 7502-80 ТУ 22-4301-82 ГОСТ 10528-69 ГОСТ 10529-70 |

металлической

2 1 1 1 1 1 2 2 2 1 2 1 1 1 1 |

деревянной - 2 2 1 1 2 2 2 2 1 2 2 1 1 1 1 |