- •1. Производство земляных работ

- •1.1 Определение объемов земляных работ

- •1.2 Выбор землеройных и транспортных машин.

- •1.2.1 Выбор экскаватора оборудованного драглайном

- •1.2.2 Выбор экскаватора оборудованного прямой лопатой

- •1.2.3 Выбор автотранспорта для вывозки грунта

- •1.2.4 Выбор бульдозеров

- •1.3 Технологическая схема разработки котлована.

- •1.3.1 Технологическая схема разработки котлована одноковшовым экскаватором с драглайном.

- •1.3.2 Технологическая схема разработки котлована одноковшовым экскаватором с прямой лопатой.

- •1.4 Технология процессов земляных работ

- •1.4.1 Расчет производительности экскаваторов

- •1.4.2 Продолжительность экскаваторных работ

- •1.4.3 Расчет производительности и количества автосамосвалов для вывозки грунта

- •1.4.4 Расчёт диспетчерского графика

- •1.4.5 Производство земляных работ бульдозером

- •1.4.6 Уплотнение грунта

- •1.5 Технико-экономическая оценка экскаваторных работ

- •2. Технология устройства монолитных железобетонных фундаментов

- •2.1 Объёмы монолитного железобетона и материальные ресурсы процесса

- •2.2 Опалубочные работы

- •2.3 Выбор метода выдерживания бетона

- •2.4 Доставка, подача и укладка бетона

- •2.4.1 Выбор автобетоновоза

- •2.4.2 Выбор бадьи для укладки бетона

- •2.4.3 Выбор крана для укладки бетона

- •2.4.4 Расчёт производительности крана при укладке бетона в опалубку

- •2.4.5 Расчёт производительности автобетоновоза

- •2.5 Калькуляция трудозатрат

- •2.6 Ведомость материально-технических ресурсов и контроль качества выполнения работ

- •2.6.1 Ведомость материально-технических ресурсов

- •2.6.2 Контроль качества выполнения работ

- •2.7 Технология процессов устройства монолитного железобетона.

- •2.8 Техника безопасности при производстве бетонных работ

- •2.8.1. Организация работ

- •2.8.2 Организация рабочих мест

- •2.8.3 Порядок производства работ

- •Заключение

- •Список литературы

1.2.4 Выбор бульдозеров

Срезку растительного слоя грунта, окончательную планировку дна, обратную засыпку пазух фундаментов, устройство въездов в котлован выполняют бульдозеры. Наибольшая эффективность бульдозеров на тракторах С-100 достигается при перемещении грунта на расстояния 40÷60 м.

Рисунок

5. Бульдозер Д – 271

Рисунок

5. Бульдозер Д – 271

Таблица 8. Техническая характеристика бульдозера

Показатель |

Д-271 |

Базовая машина Размеры отвала, мм: ширина высота Скорость при наборе и перемещении грунта, м/с Скорость при холостом ходе, м/с Тяговое усилие трактора, кН |

С-100 3200 900 1,00 1,7 100 |

Таблица 9. Эксплуатационные показатели бульдозеров при разработке различных грунтов.

Тяговое усилие трактора, кН

|

Скорость перемещения, м/мин. |

Продолжительность набора Тн, мин. |

Время, затраченное на переключение скоростей Тп, мин |

Объем грунта в плотном состоянии, перемещаемый за 1 рейс q, м3 |

|

В груженом состоянии |

В порожнем состоянии |

||||

100 |

45 |

74 |

0,15 |

0,1 |

1,98 |

1.3 Технологическая схема разработки котлована.

При проектировании технологической схемы разработки котлована и траншей необходимо решить следующие задачи:

определить формы и размеры всех элементов экскаваторного забоя и экскаваторных проходок;

разбить поперечное сечение разрабатываемой выемки на экскаваторные проходки, установить их размеры;

установить пути движения транспорта и места их стоянки под погрузкой;

определить места расположения отвалов и их размеры.

запроектированный экскаваторный забой должен удовлетворять следующим требованиям:

обеспечить минимальное количество проходок;

высота (глубина) забоя должна быть достаточной для наполнения ковша экскаватора за одно черпание;

угол поворота стрелы (рукояти) экскаватора должен быть минимальным.

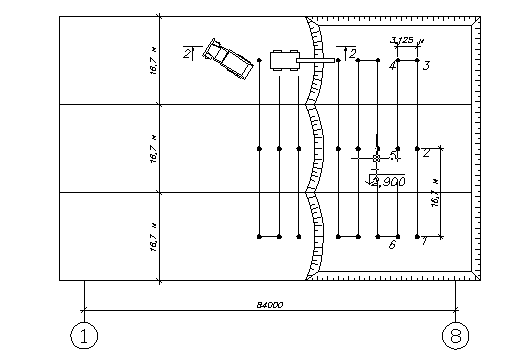

1.3.1 Технологическая схема разработки котлована одноковшовым экскаватором с драглайном.

Экскаваторы драглайн разрабатывают грунт ниже уровня стоянки экскаватора. Транспортные средства для вывоза грунта от этого экскаватора могут располагаться как на уровне стоянки экскаватора, так и на дне котлована, однако наибольшее распространение получила первая схема.

Рисунок 6. Производство работ по выемке с помощью ЭО 5111В и КрАЗ – 256Б.

Ширину торцевой (лобовой) проходки Впр, м, определяют по выражению

![]() ,

(11)

,

(11)

где R0 - оптимальный радиус резания грунта, м;

ln - длина рабочей передвижки экскаватора.

R0=0,8 R (12)

ln = 0.25* lстр (13)

где lстр – длина стрелы драглайна, м; R – максимальный радиус резания грунта на уровне стоянки, м.

R0=0,8*12 = 9.6 м

ln = 0.25*12,5 = 3,125 м

Впр=2*(9.6-3,125)1/2=18,15 м

Определяем количество проходок

Nпр = Вв /Вт =50/18,15 = 3

Исправленная ширина лобового забоя: Вл =Вв/ nпр=16,7м

Рисунок 7. Продольно – челночная схема забоя.

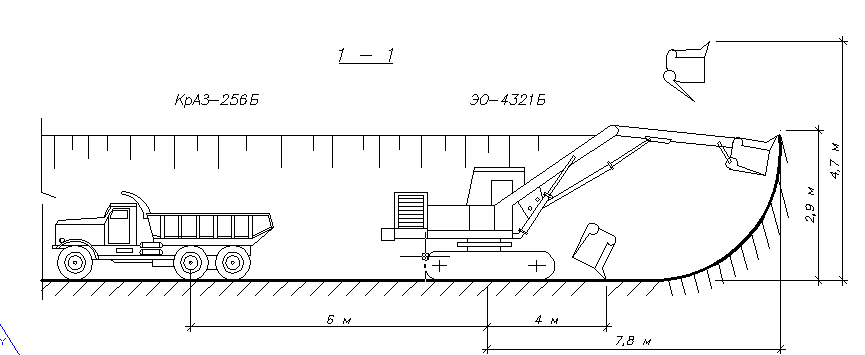

1.3.2 Технологическая схема разработки котлована одноковшовым экскаватором с прямой лопатой.

Широкие котлованы (более 3,5R) разрабатываются сначала лобовой затем боковыми проходками. Максимальная ширина каждой боковой проходки

Вб = Вл + 0,7*Rcт,

где Rст – максимальный радиус резания грунта на уровне стоянки.

Ширина лобового забоя поверху при движении экскаватора по прямой определяется по формуле:

![]() ,

(11)

,

(11)

где R0 - оптимальный радиус копания;

R0=0,8 R , (14)

ln - длина рабочей передвижки экскаватора

ln=R – rст , (15)

где R – максимальный радиус резания грунта на уровне стоянки, м; rст – минимальный радиус резания грунта на уровне стоянки, м.

R0=0,8*7,8 = 6,24 м

ln = 7,8 - 4 = 3.8 м

Впр=2*(6,242-3,82)1/2=10 м

Вб = 10+ 0,7*7,8 = 15,6 м.

Определяем количество проходок

Nпр = Вв /Вб =50/15,6 = 4

Исправленная ширина бокового забоя: Вл =Вв/ nпр=50/4 = 12,5м.

Рисунок 8. Производство работ по выемке с помощью ЭО 5111В и КрАЗ – 256Б.

Рисунок 9. Забой экскаватора с прямой лопатой.