- •Техническая физика: электрофизические и электрохимические методы обработки материалов

- •Оглавление

- •Введение

- •Ультразвуковая обработка

- •Физические основы ультразвуковой обработки

- •Влияние уз колебаний на процесс обработки

- •Факторы, влияющие на технологические показатели ультразвуковой обработки.

- •Качество поверхности

- •Производительность ультразвуковой размерной обработки

- •Электронно-лучевая обработка

- •Технологические процессы эло.

- •Локальный переплав.

- •Электроннолучевая плавка.

- •Электронно-лучевая сварка

- •Микросварка

- •Электронно-лучевое испарение

- •Размерная обработка

- •Термообработка.

- •Оборудование для эло

- •Светолучевая обработка

- •Применение лазеров

- •Физические основы сло.

- •Основные элементы окг

- •О лазерах

- •Виды лазеров

- •Твердотельные лазеры

- •Жидкостный лазер

- •Газовые лазеры (лазер со2)

- •Полупроводниковые лазеры

- •Взаимодействие окг с веществом

- •Технологические особенности излучения окг

- •Лазерная резка

- •Техника безопасности при работе с окг

- •Плазменная обработка

- •Образование изотермической плазмы.

- •Способ стабилизации дуги

- •Сварка и наплавка

- •Плазменная наплавка

- •Напыление

- •Литература

Электронно-лучевая сварка

Электронно-лучевая сварка является одним из самых распространенных методов электронно-лучевой обработки.

Ширина зоны проплавления при сварке определяет свойства сварного соединения. От объема расплавленного при сварке металла зависят возникающие в сварных конструкциях деформации и напряжения.

Рис.

При малой удельной мощности электронного луча сварной шов имеет такую же форму, как при традиционных методах сварки.

При большой мощности происходит глубокое проплавление материала.

Рис.

Рис.

Глубина проплавления Н может достигать 100мм и позволяет вести сварку за один проход без предварительной разделки кромок.

Рис.

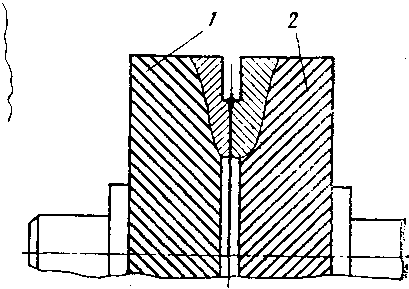

Например, при традиционных методах обработки шевронное колесо нарезается с помощью пальцевой фрезы. Это малопроизводительный способ, который не обеспечивает требуемую точность. При использовании электроннолучевой технологии (рис. ) сначала изготовляют два отдельных косозубых блока 1 и 2 (например, с помощью червячной фрезы), а затем сваривают их. Сварные шевронные зубчатые колеса устанавливают в весьма ответственных конструкциях авиационных двигателей.

Вакуум позволяет получать высокие показатели свойств сварного шва для сварных конструкций из вольфрама, молибдена, циркония, титана, тантала др.

Малый объем расплавленного металла резко снижает деформации в изделии, что позволяет сваривать окончательно обработанные детали.

Возможна сварка закаленных изделий, сварка толстостенных конструкций. Электронно-лучевая сварка применяется для монтажа и ремонта в космосе, на высотах более 200км, где давление около 10-4Па в естественных условиях.

Микросварка

Микросварка применяется для соединения элементов микросхем толщиной до 0,3мм, проводников диаметром 10-300мкм. Сварка ведется с точным наведением луча (например, при помощи микроскопа). Микросварка широко применяется в приборостроении, для сварки герметичных узлов, корпусов микросхем.

Электронно-лучевое испарение

В отличие от других способов испарения при электронно-лучевом испарении осуществляется прямой нагрев поверхности испаряемого материала. Это позволяет испарять металл из водоохлаждаемого тигля, что делает пары металла чистыми (без примесей материала тигля).

Электронно-лучевое испарение используют для получения тонких пленок. Скорость испарения должна быть более 0,1 – 100г/(м2∙с), что возможно только из жидкой фазы. Это и определяет конструктивные особенности испарительных установок.

Рис.

Из бункера испаряемый металл порциями подается в охлаждаемый тигель. Траектория электронного луча, получаемого с помощью электронной пушки, отклоняется отклоняющей системой в направлении испаряемого материала, который, испаряясь, оседает на подложку.

Возможно наносить покрытие сложного состава из нескольких тиглей (90% титана, 6% алюминия, 4% ванадия)

При испарении металла наличие вакуума позволяет получать очень чистые по составу пленки и улучшить адгезию осажденных пленок.

При электронно-лучевом испарении применяют пушки от 250Вт до 200кВт. Производительность процесса составляет от 1г/час до 100кг/час.