- •Кірик м.Д., Пилипчук м.І., Григор’єв а.С.,

- •Волошинський о.О., Павлюк р.В.

- •Різання деревини та

- •Дереворізальні інструменти

- •Лабораторний практикум

- •Робота 1. Дослідження організації процесу різання

- •1. Мета роботи

- •2. Теоретичні відомості

- •3. Обладнання, матеріали та інструменти

- •4. Послідовність виконання роботи

- •5. Методичні вказівки до виконання роботи

- •6. Контрольні запитання

- •1. Схема взаємодії зубця пилки із заготівкою

- •2. Характеристики верстата, дереворізального інструмента і заготівки

- •3. Результати дослідів

- •4. Результати дослідження впливу числа зубців пилки на величину

- •5. Аналіз результатів дослідження та висновки

- •2. 1. Рамні пилки

- •2. 2. Стрічкові пилки

- •3. Матеріали та інструменти

- •4. Послідовність виконання роботи

- •5. Методичні вказівки до виконання роботи

- •6. Контрольні запитання

- •Лабораторної роботи № 2

- •1. Ескізи пилки вертикальної та горизонтальної пилорами

- •2. Відбитки зубчастого вінця

- •3. Розміри пилок

- •4. Розміри зубчастого вінця

- •5. Кутові параметри зубців пилок

- •6. Результати дослідження конструкції пилки

- •8. Аналіз результатів дослідження

- •Робота 3. Дослідження конструкцій

- •1. Мета роботи

- •2. Теоретичні відомості

- •3. Матеріали та інструменти

- •4. Послідовність виконання роботи

- •5. Методичні вказівки до виконання роботи

- •6. Контрольні запитання

- •Звіт виконання

- •1. Ескізи круглих пилок:

- •2. Відтиски зубчастого вінця круглих пилок, вказаних в п. 1.

- •3. Розміри дисків пилок

- •4. Лінійні розміри зубчастого вінця

- •5. Кутові параметри зубців пилок

- •6. Результати дослідження конструкції пилки

- •7. Графік залежності діаметра пилки від висоти пропилу

- •8. Аналіз результатів дослідження

- •Робота 4. Дослідження конструкцій фрез

- •1. Мета роботи

- •2. Теоретичні відомості

- •2.1. Суцільні насадні фрези

- •2.2. Насадні фрези з пластинами твердих та надтвердих матеріалів

- •2.3. Складені насадні фрези

- •2.4. Збірні насадні фрези

- •2.5. Кінцеві фрези

- •3. Матеріали та інструменти

- •4. Послідовність виконання роботи

- •5. Методичні вказівки до виконання роботи

- •6. Контрольні запитання

- •Лабораторної роботи № 4

- •1. Ескізи фрез:

- •2. Розміри фрез

- •3. Відтиски зубців фрез

- •4. Кутові параметри зубців фрез

- •5. Результати дослідження конструктивних параметрів суцільної

- •6. Графік залежності контурного заднього кута від величини кута

- •7. Аналіз результатів дослідження та висновки

- •Робота 5. Дослідження конструкцій ножів

- •1. Мета роботи

- •2. Теоретичні відомості

- •3. Матеріали та інструменти

- •4. Послідовність виконання роботи

- •5. Методичні вказівки до виконання роботи

- •6. Контрольні запитання

- •Студент__________________________курс_______________група __________

- •Звіт виконання

- •Лабораторної роботи № 5

- •Дослідження конструкцій ножів

- •Робота 6. Дослідження процесу пиляння круглою пилкою

- •1. Мета роботи

- •2. Теоретичні відомості

- •2.2. Питома робота різання

- •3. Обладнання, матеріали та інструменти

- •4. Послідовність виконання роботи

- •5. Методичні вказівки до виконання роботи

- •6. Контрольні запитання

- •1. Схема процесу пиляння на верстаті

- •3. Результати дослідження

- •5. Аналіз результатів дослідження та висновки

- •Робота 7. Дослідження процесу циліндричного фрезування деревини

- •1. Мета роботи

- •2. Теоретичні відомості

- •2.1. Характеристика процесу циліндричного фрезування деревини

- •2.2. Геометрія обробленої поверхні

- •2.3. Потужність під час фрезування

- •3. Обладнання, матеріали та інструменти

- •4. Послідовність виконання роботи

- •5. Методичні вказівки до виконання роботи

- •6. Контрольні запитання

- •1. Схема процесу фрезування на верстаті

- •3. Результати дослідження

- •5. Аналіз результатів дослідження та висновки

- •79057, М. Львів, вул. Ген. Чупринки, 103

5. Аналіз результатів дослідження та висновки

“_____”____________200 р. Підпис студента _________________

Підпис викладача ________________

Робота 7. Дослідження процесу циліндричного фрезування деревини

1. Мета роботи

Дослідити вплив швидкості подачі та товщини шару що знімається при циліндричному фрезуванні на потужність різання та якість обробленої поверхні.

2. Теоретичні відомості

2.1. Характеристика процесу циліндричного фрезування деревини

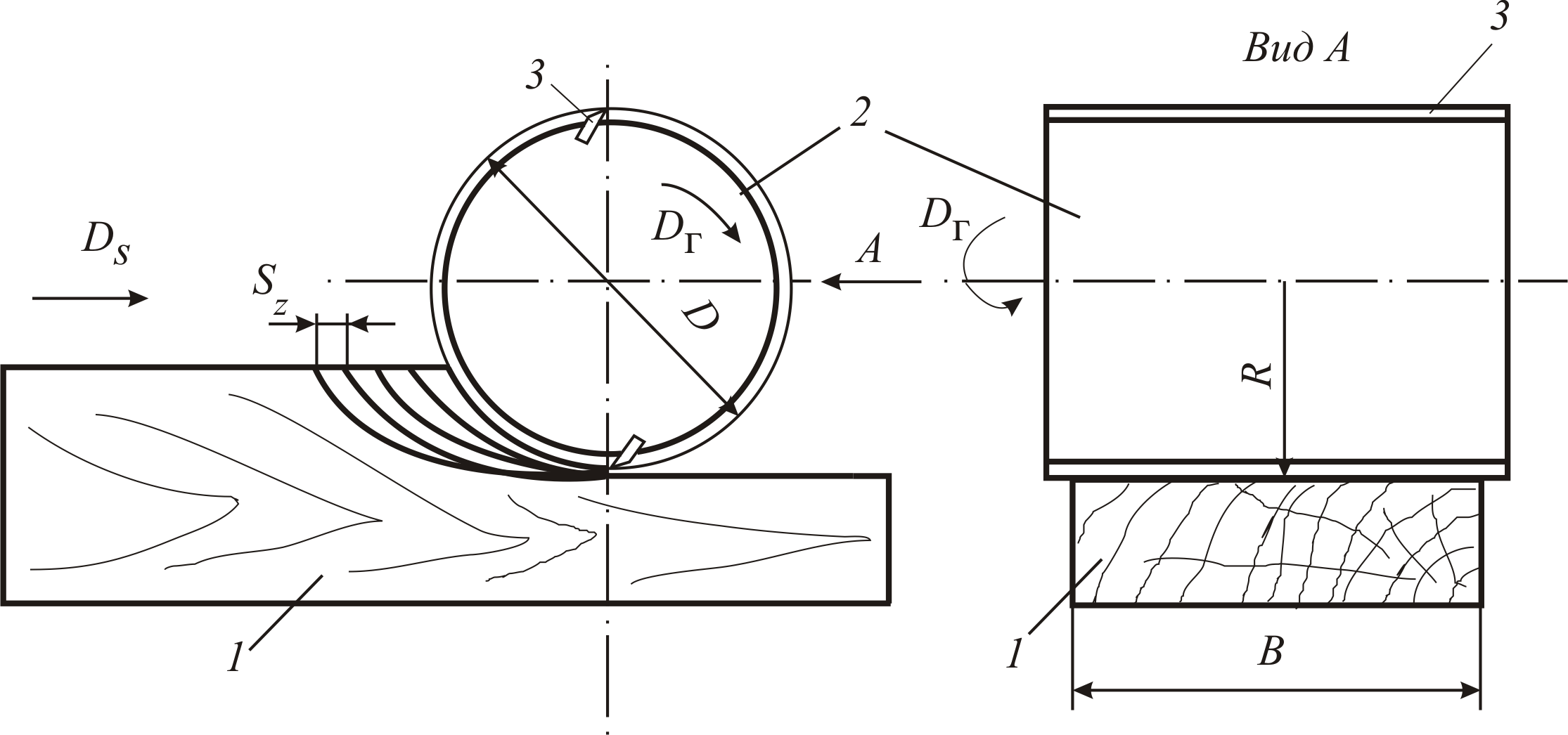

Схема циліндричного фрезування зображена на рис. 7.1.

Головний рух різання

![]() – це обертальний рух, при якому кожна

точка різальної кромки леза описує

коло, що називається колом різання, а

різальні кромки леза – циліндричну

поверхню. Коло різання характеризується

радіусом (діаметром) різання

(

).

Обертання проходить з постійною частотою

,

хв-1. Швидкість переміщення кожної

точки леза v

визначається за формулою

– це обертальний рух, при якому кожна

точка різальної кромки леза описує

коло, що називається колом різання, а

різальні кромки леза – циліндричну

поверхню. Коло різання характеризується

радіусом (діаметром) різання

(

).

Обертання проходить з постійною частотою

,

хв-1. Швидкість переміщення кожної

точки леза v

визначається за формулою

![]() (7.1)

(7.1)

де – діаметр кола різання, мм;

– частота обертання циліндричної фрези (вала), хв-1.

Рис. 7.1. Схема зустрічного циліндричного фрезування: 1 – заготівка; 2 – корпус фрези; 3 – ніж

Швидкість фрезування v на фрезувальних верстатах в середньому 20...70 м/с.

Рух подачі

![]() – рівномірний рух з прямолінійною

траєкторією. Характеризується

швидкістю подачі

– рівномірний рух з прямолінійною

траєкторією. Характеризується

швидкістю подачі

![]() .

Числова величина

=

4...120 м/хв. Швидкість подачі визначає

продуктивність фрезування. Для

характеристики режиму роботи леза та

якості оброблення служать подача на

оберт

.

Числова величина

=

4...120 м/хв. Швидкість подачі визначає

продуктивність фрезування. Для

характеристики режиму роботи леза та

якості оброблення служать подача на

оберт

![]() і подача на одне лезо

,

які визначаються за аналогічними, як і

для пиляння круглою пилкою, залежностями.

і подача на одне лезо

,

які визначаються за аналогічними, як і

для пиляння круглою пилкою, залежностями.

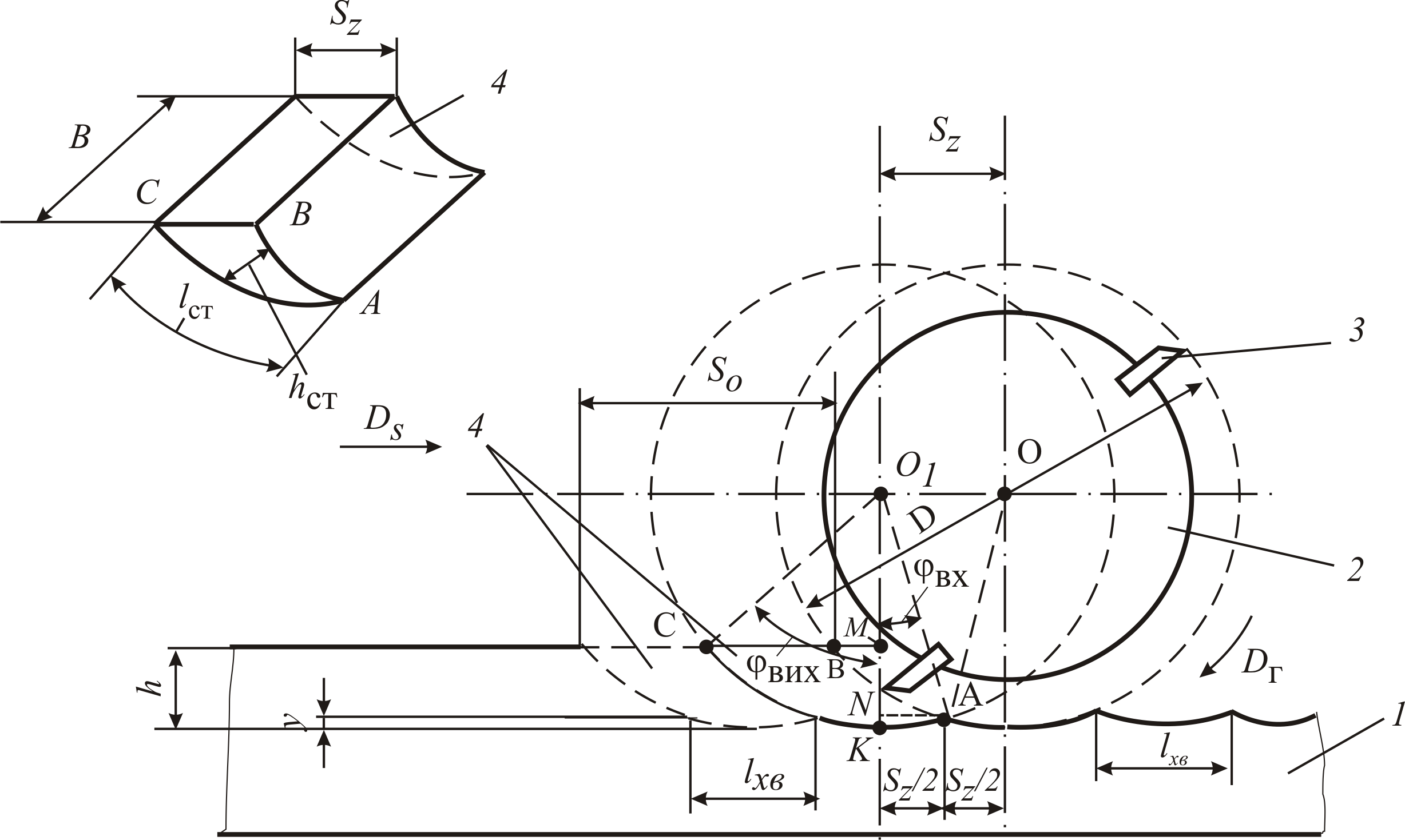

Від кінематичних співвідношень v та залежить геометрія стружки та параметри обробленої поверхні. На схемі (рис. 7.2) наведена взаємодія фрези із заготівкою при зустрічному плоскому фрезуванні.

Виходячи з цієї схеми можна розрахувати

подачу на лезо

та товщину

![]() стружки. Для спрощення абсолютна

траєкторія прийнята за дугу кола, а не

циклоїду. Похибка у розрахунках

становитиме не більше 3%, що не позначиться

на результатах.

стружки. Для спрощення абсолютна

траєкторія прийнята за дугу кола, а не

циклоїду. Похибка у розрахунках

становитиме не більше 3%, що не позначиться

на результатах.

Рис. 7.2. Схема взаємодії циліндричної фрези (ножового вала) із заготівкою: 1 – заготівка; 2 – корпус фрези (вала); 3 – ніж; 4 – стружка

Переміщення заготівки шириною В

за напрямком

![]() замінено переміщенням фрези. Якщо

перемістити фрезу тільки на величину

,

то відповідно, у різанні візьме участь

тільки лезо одного ножа і утворить

стружку 4 серповидної форми. Слід

попереднього леза в матеріалі – дуга

замінено переміщенням фрези. Якщо

перемістити фрезу тільки на величину

,

то відповідно, у різанні візьме участь

тільки лезо одного ножа і утворить

стружку 4 серповидної форми. Слід

попереднього леза в матеріалі – дуга

![]() .

Під час переміщення фрези на величину

.

Під час переміщення фрези на величину

![]() лезо залишить у деревині слід у вигляді

дуги

лезо залишить у деревині слід у вигляді

дуги

![]() .

Прослідкуємо переміщення різальної

кромки леза на цій дузі. В точці

.

Прослідкуємо переміщення різальної

кромки леза на цій дузі. В точці

![]() різальна кромка починає входити в

заготівку. Цей процес відбувається

впродовж її переміщення до точки

різальна кромка починає входити в

заготівку. Цей процес відбувається

впродовж її переміщення до точки

![]() .

Кут

.

Кут

![]() буде кутом входження леза в матеріал і

визначиться з

буде кутом входження леза в матеріал і

визначиться з

![]() за залежністю

за залежністю

![]() .

(7.2)

.

(7.2)

Від точки

різальна кромка почне рух виходу із

матеріалу. Точка

![]() буде кінцевою точкою виходу. Дузі

буде кінцевою точкою виходу. Дузі

![]() відповідає кут виходу

відповідає кут виходу

![]() .

Його значення з О1CM

можна визначити за залежністю

.

Його значення з О1CM

можна визначити за залежністю

![]() .

(7.3)

.

(7.3)

Для середніх значень

та

кут входження

![]()

![]() 0;

0;

![]() 15...20.

Кут контакту

15...20.

Кут контакту

![]() .

.

Стружка характеризується довжиною

![]() ,

шириною В

і товщиною

,

шириною В

і товщиною

![]() ,

виміряних у міліметрах. Номінальна

довжина стружки збігається з довжиною

дуги контакту леза із заготівкою

,

виміряних у міліметрах. Номінальна

довжина стружки збігається з довжиною

дуги контакту леза із заготівкою

![]() і дорівнює

і дорівнює

![]() .

(7.4)

.

(7.4)

Ширина стружки для відкритого фрезування дорівнює ширині В заготівки, що обробляється.

Товщина стружки

![]() вимірюється по нормалі між сусідніми

траєкторіями. В точці входження

товщина стружки

вимірюється по нормалі між сусідніми

траєкторіями. В точці входження

товщина стружки

![]() .

Зі збільшенням

.

Зі збільшенням

![]() величина

зростає, досягаючи максимуму поблизу

точки

.

Зв'язок між товщиною стружки та кутом

повороту

встановлюється залежністю

величина

зростає, досягаючи максимуму поблизу

точки

.

Зв'язок між товщиною стружки та кутом

повороту

встановлюється залежністю

![]() .

(7.5)

.

(7.5)

Величина визначається із залежності

![]() ,

(7.6)

,

(7.6)

де – швидкість подачі, м/хв;

– частота обертання фрези (ножового вала), хв-1;

![]() – кількість лез (ножів).

– кількість лез (ножів).

Максимальною товщина стружки буде при

![]() .

У розрахунках користуються середньою

товщиною стружки

.

У розрахунках користуються середньою

товщиною стружки

![]() .

(7.7)

.

(7.7)

Лезо другого ножа утворить аналогічну

стружку 4. За один оберт два леза ножів

знімуть матеріал величиною подачі на

оберт

![]() .

.

Оброблена поверхня характеризується геометрією, яка, як правило, відрізняється від теоретичної геометричної площини. Це пов'язано з режимами різання, жорсткістю верстата та інструмента, неоднорідністю властивостей матеріалу, що обробляється. Ці відхилення визначаються нерівностями різного походження, вигляду та величини.