- •Техническая физика: электрофизические и электрохимические методы обработки материалов

- •Часть 1

- •Оглавление

- •Введение

- •Электроэрозионная обработка

- •Технологические схемы ээо

- •Теория процесса ээо

- •Основные технологические параметры процесса Точность

- •Качество поверхности

- •Поверхностный слой при ээо

- •Производительность процесса ээо

- •Конструкция, расчет и изготовление электрода-инструмента.

- •Материалы для рабочей части э-и.

- •Конструкция э-и.

- •Изготовление э-и.

- •Расчет рабочей части э-и

- •Электроэрозионное оборудование

- •Генераторы импульсов электрических разрядов

- •Классификация электроэрозионных станков

- •Размещение оборудования и организация участков

- •Техника безопасности.

- •Электрохимическая обработка

- •Основные зависимости процесса эхо.

- •Пассивация поверхности

- •Выбор электролитов

- •Копирование электрода-инструмента на заготовку

- •Технологические показатели эхо. Точность обработки

- •Качество поверхности

- •Физические и механические свойства поверхности

- •Производительность эхо

- •Основные схемы и технологические возможности процесса эхо.

- •Материалы для э-и

- •Диэлектрические материалы

- •Оборудование для эхо

- •Литература

Конструкция э-и.

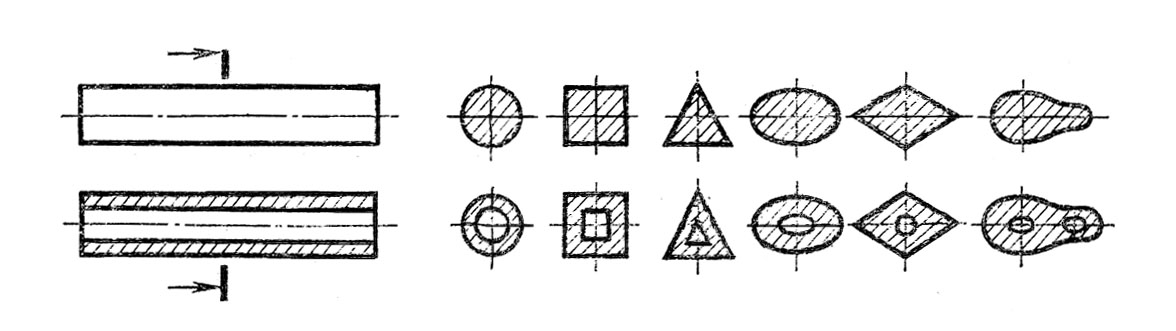

Э-И по своей конструкции бывают цельные и сборные. Для работы по схеме прошивания используют стержни и трубки различных сечений:

Рис. 13. Конструкция Э-И

Сборные Э-И могут быть выполнены из набора трубок, такие инструменты применяются, как правило, на черновых операциях.

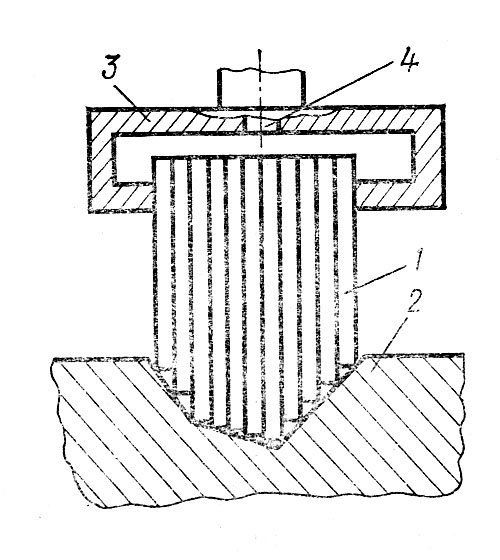

Рис. 14. Сборный Э-И

Трубки (или стержни) 1 устанавливаются в макете детали 2 и закрепляются в таком положении электродержателем 3, в котором может быть предусмотрено отверстие 4 для прокачки рабочей жидкости через электроды.

Изготовление э-и.

Э-И из меди, алюминия и их сплавов изготавливают вытяжкой, штамповкой, прокаткой. Точность изготовления составляет 8-10 квалитет, шероховатость поверхности Rа=2,5-5 мкм.

Правку проводят в специальных приспособлениях. Э-И закрепляют в зажимах, к которым прикладывают растягивающие усилия. Одновременно электроды нагревают током и затем, не снимая усилия, охлаждают.

Заготовки для Э-И, имеющих сложную объемную форму, выполняют литьем. Однако это экономически выгодно лишь при значительном количестве заготовок, а также, вследствие усадки, литые заготовки имеют невысокую точность и требуют дополнительной механической обработки.

Графитовые, медно-графитовые, вольфрамокобальтовые Э-И можно получать по технологии порошковой металлургии. Так изготавливают цельные и пустотелые Э-И при выпуске значительных партий, форма Э-И повторяет конфигурацию пресс-форм.

Также для изготовления рабочего профиля используют электрохимическую, электроэрозионную, ультразвуковую обработку (рис.15).

Рис.15. Э-И для изготовления сеток

При ЭЭ шлифовании в качестве инструмента используют металлический или графитовый диск, Э-И для шлифования получают механической обработкой и прессованием. Для отрезания применяют диски из листового материала с толщиной 0,3 – 3мм или стальную ленту, перемещающуюся по шкивам. Толщина ленты не превышает 1 – 1,5мм. Диски изготавливают штамповкой из листа, ленту из проката с последующей сваркой концов.

Расчет рабочей части э-и

При прошивании отверстий постоянного сечения размеры Э-И определяют из размеров отверстия. Для круглых сечений

dэ-и=dд – 2Sбок

Боковой зазор зависит от энергии импульсов, материала электродов, состава и направления движения рабочей среды, размеров отверстия. На черновых режимах Sбок = 0,15 ÷ 0,5 мм; на чистовых режимах Sбок = 0,005 ÷ 0,05 мм.

Если требуется последующая обработка, то dэ-и = dд – 2(Sб + z), где z – припуск на следующую операцию.

Длина Э-И определяется по формуле

L = L1 + L2 + L3 + L4,

где L1 – длина участка закрепления в электродержателе;

L2 – глубина отверстия;

L3 – сокращение длины Э-И за счет износа;

L4 – длина участка, необходимого для калибровки отверстия, если оно сквозное.

Для расчетов принимают:

L1 ≥ (2 … 3) dэ-и;

L4 = (1,2…1,8) L2;

L3 = L2 ·ν / 100, где ν – износ.

Тогда

L = (2…3) dэ-и + (2,2…2,8) L2 + L2 ·ν / 100

Размер бокового зазора зависит от скорости и направления протекания рабочей среды в случае ее принудительной прокачки. Диапазон скоростей прокачки жидкости через промежуток составляет 0,03 – 0,8 м/с для графитовых Э-И, 0,03 – 0,2м/с для медных. При меньших скоростях продукты обработки накапливаются в промежутке, нарушая процесс ЭЭО, при больших – возрастает давление жидкости на Э-И, что снижает точность обработки.

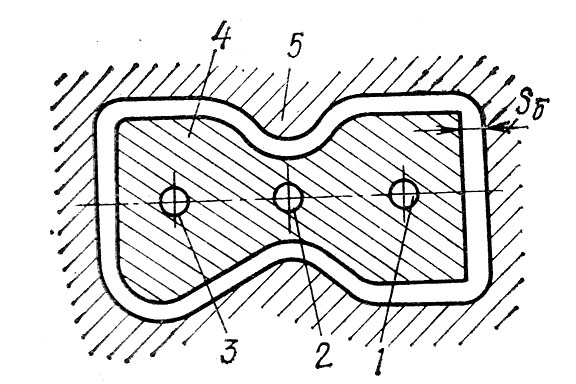

Отверстия 1, 2, 3 для подвода диэлектрика располагают таким образом, чтобы продукты обработки проходили минимальное расстояние при выходе из промежутка, и это расстояние для разных отверстий должно быть примерно одинаковым, чтобы не влиять на среднее значение бокового зазора (рис.16). Если площадь обработки ≤3000мм2, то достаточно одного отверстия.

Рис.16. Расположение отверстий для подвода рабочей среды

Отверстия выполняют выступающих частях инструмента 4, площадь сечения отверстия в заготовке 5 рассчитывают в зависимости от выбранной скорости прокачки рабочей жидкости и зазора.

Определяют расход жидкости

Q=vжLпsбок,

где vж – скорость потока жидкости (max значение),

Lп – длина периметра углубления (max значение),

sбок – боковой межэлектродный зазор (если прошивают отверстие, то в расчет принимают торцевой зазор)

Рассчитывают общую площадь сечения отверстий в Э-И

Fотв=Q/vж отв,

где vж отв – средняя скорость протекания жидкости через отверстие. Для устранения кавитации на выходе из отверстия vж отв≤8…10м/с

Находят число отверстий n

Определяют среднюю площадь отверстия F1=Fотв/n

Рассчитывают

диаметр отверстия

![]() ,

диаметр не должен искажать форму полости

– d=1…3мм.

,

диаметр не должен искажать форму полости

– d=1…3мм.