- •Техническая физика: электрофизические и электрохимические методы обработки материалов

- •Часть 1

- •Оглавление

- •Введение

- •Электроэрозионная обработка

- •Технологические схемы ээо

- •Теория процесса ээо

- •Основные технологические параметры процесса Точность

- •Качество поверхности

- •Поверхностный слой при ээо

- •Производительность процесса ээо

- •Конструкция, расчет и изготовление электрода-инструмента.

- •Материалы для рабочей части э-и.

- •Конструкция э-и.

- •Изготовление э-и.

- •Расчет рабочей части э-и

- •Электроэрозионное оборудование

- •Генераторы импульсов электрических разрядов

- •Классификация электроэрозионных станков

- •Размещение оборудования и организация участков

- •Техника безопасности.

- •Электрохимическая обработка

- •Основные зависимости процесса эхо.

- •Пассивация поверхности

- •Выбор электролитов

- •Копирование электрода-инструмента на заготовку

- •Технологические показатели эхо. Точность обработки

- •Качество поверхности

- •Физические и механические свойства поверхности

- •Производительность эхо

- •Основные схемы и технологические возможности процесса эхо.

- •Материалы для э-и

- •Диэлектрические материалы

- •Оборудование для эхо

- •Литература

Теория процесса ээо

Рассмотрим основные стадии протекания электроэрозионного процесса снятия припуска.

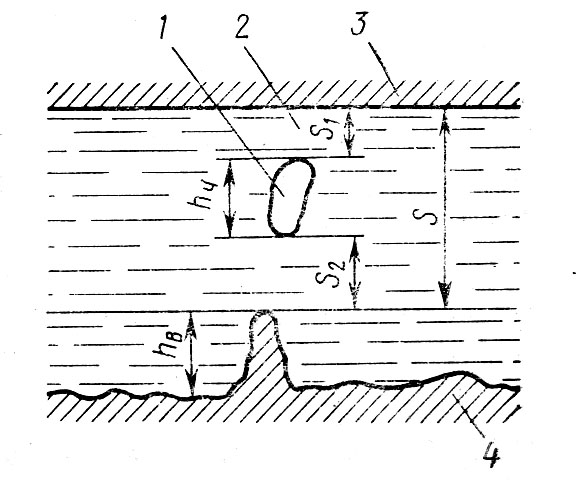

Рис.6. Межэлектродный промежуток

По мере сближения Э-И 3 с заготовкой 4 напряженность электрического поля в диэлектрике 2 возрастает:

Е=U/S,

здесь U – разность потенциалов Э-И и заготовки,

S – зазор между электродами.

Наибольшая напряженность возникает на участке, где межэлектродный зазор минимален. Расположение этого участка зависит от местных выступов, неровностей, на инструменте и заготовке, от наличия электропроводных частиц, находящихся в межэлектродном зазоре.

На рисунке видим, что напряженность поля будет максимальной в районе выступа, что повышает вероятность пробоя межэлектродного промежутка в этой точке. То же самое будет при наличии электропроводящих частиц 1 в МЭП.

По достижении напряженностью определенного значения Е выше Екрит=U/S, происходит пробой. Для воздуха Екрит=3кВт/мм; для диэлектрических жидкостей, используемых при ЭЭО, Екрит=10-50кВ/мм.

В месте пробоя возникает электропроводящий канал, заполненный плазмой, по нему протекает ток разряда, обусловленный движением в электрическом поле и электронов, и ионов. Диаметр канала разряда примерно 10-100мкм, что определяет локальность ЭЭО.

Возникает электрический заряд, через промежуток протекает ток, напряженность может достигать десятков МВ/м. электроны быстро достигают положительно заряженной поверхности заготовки и нагревают металл. На поверхности остается углубление в виде лунки.

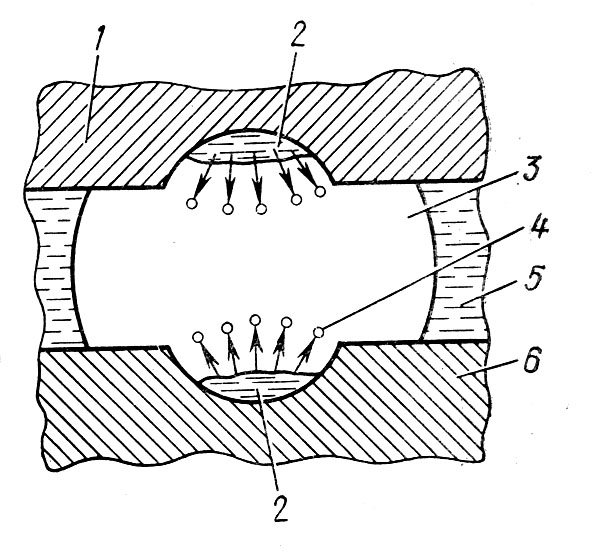

Рис.7. Газовый пузырь

На второй стадии вокруг канала разряда образуется и расширяется со скоростью 200-300м/с газовый пузырь, заполненный парами рабочей жидкости и металла заготовки. Давление в нем весьма велико – 107-108Па. На третьей стадии, когда Iрасч=0, давление в пузыре резко падает, а жидкий металл выплескивается из лунки в рабочую жидкость. В результате формируется микрорельеф поверхности.

Поверхностный слой дна лунок испытывает быстрые нагревы и охлаждения (Т=6000К), поэтому его свойства отличны от свойств металла в глубине заготовки.

В качестве диэлектрика используют минеральные масла, керосин, дистиллированную воду.

В электроискровом режиме большинство ионов, имеющих значительную массу, не успевает достичь отрицательно заряженного электрода и вызвать удаление металла с его поверхности. Снятие металла происходит с анода – заготовки. По числу ионов, достигающих поверхности Э-И, определяют его износ. Чем меньше износ, тем точнее можно получить деталь. Чтобы ионы не успевали достичь катода, необходимо использовать импульс с меньшей длительностью. Но это увеличивает время обработки и снижает производительность.

ЭЭО с использованием электроискрового режима осуществляется при прямой полярности включения электродов (заготовка-анод). Если увеличивать длительность импульсов тока, то растет интенсивность съема металла с катода. Поэтому ЭЭО в электроимпульсном режиме осуществляют при обратной полярности включения электродов (анод – Э-И).

При электроимпульсном режиме используются импульсы большей длительности (500-10000мкс). Большие мощности таких импульсов обеспечивают высокую производительность обработки: съем металла в 8-10 раз больше, чем при электроискровом режиме обработки.

Полярность зависит не только от длительности импульса, но и от используемых в качестве электродов материалов. Для снижения износа Э-И его выполняют из материалов, слабо разрушающихся под действием искровых разрядов. Это графитовые и медно-графитовые композиции.

Если процесс протекает в воздушной среде, то возникают более длительные импульсы – дуговые разряды. При этом расплавленный металл может достигать противоположной поверхности и там застывать.

Поэтому, например, процесс ЭЭ легирования ведут при обратной полярности.