- •Техническая физика: электрофизические и электрохимические методы обработки материалов

- •Часть 1

- •Оглавление

- •Введение

- •Электроэрозионная обработка

- •Технологические схемы ээо

- •Теория процесса ээо

- •Основные технологические параметры процесса Точность

- •Качество поверхности

- •Поверхностный слой при ээо

- •Производительность процесса ээо

- •Конструкция, расчет и изготовление электрода-инструмента.

- •Материалы для рабочей части э-и.

- •Конструкция э-и.

- •Изготовление э-и.

- •Расчет рабочей части э-и

- •Электроэрозионное оборудование

- •Генераторы импульсов электрических разрядов

- •Классификация электроэрозионных станков

- •Размещение оборудования и организация участков

- •Техника безопасности.

- •Электрохимическая обработка

- •Основные зависимости процесса эхо.

- •Пассивация поверхности

- •Выбор электролитов

- •Копирование электрода-инструмента на заготовку

- •Технологические показатели эхо. Точность обработки

- •Качество поверхности

- •Физические и механические свойства поверхности

- •Производительность эхо

- •Основные схемы и технологические возможности процесса эхо.

- •Материалы для э-и

- •Диэлектрические материалы

- •Оборудование для эхо

- •Литература

Технологические показатели эхо. Точность обработки

Точность ЭХО зависит от точности изготовления Э-И, поддержания режима обработки, точности исходной заготовки.

Различные факторы по-разному влияют на точность обработки. До 50% от общей погрешности вносят нестабильность электропроводности электролита, нестабильность зазора и выхода по току. До 20% - отклонения от расчетного режима течения электролита, до 15% - упругие и температурные деформации, до 15% - погрешности настройки и установки.

Существуют следующие методы снижения погрешностей:

Контроль состояния исходных поверхностей на отсутствие окалины и других диэлектрических загрязнений, которые замедляют процесс обработки;

Расчет минимально необходимых для обработки припусков;

Уменьшение межэлектродного зазора. Очень малые зазоры (0,02…0,05мм) получают установкой на поверхности инструмента твердых упоров из изоляционных материалов (алмазные иглы, абразивные зерна);

Применение импульсного напряжения. В паузах между импульсами удается добиться полного выноса продуктов обработки из зазора, стабилизировать температуру, состав электролита.

Локализация процесса анодного растворения – ограничение прохождения тока через участки заготовки, прилегающие к обрабатываемому, что повышает точность обработки. Здесь может быть несколько путей локализации:

применение электролитов малой концентрации (50…60г/л), за счет меньшего количества ионов резко снижает степень рассеяния и повышает точность обработки. Но производительность при этом падает в несколько раз;

введение в электролит воздуха под напором, большим, чем на входе в зазор;

обработка отдельными секциями Э-И, к которым напряжение подается поочередно, причем последовательность включения секций направлена против движения электролита, поэтому все продукты обработки удаляются из зазора, минуя рабочую секцию;

покрытие необрабатываемых поверхностей диэлектриком.

Уменьшение колебаний напряжения, скорости, подачи инструмента и электропроводности электролита (на нее сильно влияет загазованность, поэтому важно применять «безводородные» электролиты, в которых водород в атомарном состоянии сразу вступает в реакцию, но такие электрлиты вызывают активную коррозию оборудования, или отвод газов через отверстия в Э-И);

Компенсация изменения параметров обработки. Например, если на каком-либо участке снизить скорость съема металла, то можно увеличить зазор;

Комбинированные методы обработки с механическим удалением оксидной пленки повышают точность ЭХО.

В целом процесс ЭХО позволяет получить:

при прошивании отверстий диаметром до 2мм точность составляет 9…10 квалитет,

при обработке неподвижными Э-И погрешность 0,02…0,05мм,

при обработке полостей и контуров, разрезании точность составляет 12…14 квалитет,

при точении – 8…10 квалитет,

при шлифовании – 6…7 квалитет.

Качество поверхности

Понятие качества поверхности включает геометрические характеристики (микропрофиль, макрорельеф) и физические характеристики поверхности (микротвердость, обезуглероженный слой).

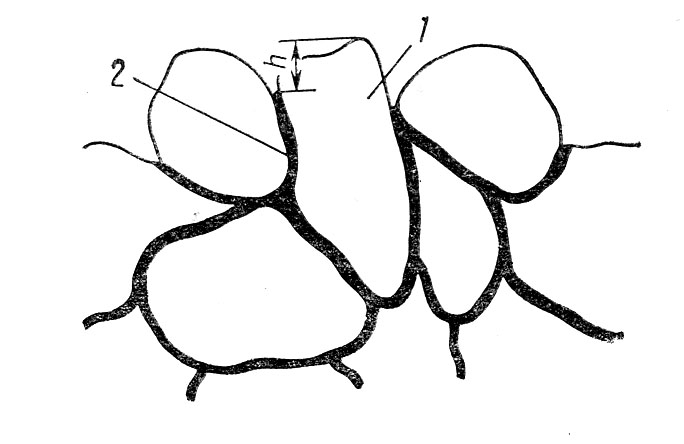

Характер микронеровностей определяется химическими процессами, протекающими на поверхности. Это процессы межкристаллитного растравливания (чем мельче зерно, тем меньше глубина растравливания) (рис.23).

Рис. 23. Межкристаллитное растравливание

Таким образом, формирование шероховатости поверхности зависит от структуры материала заготовки, от состава, температуры, скорости прокачки электролита, электрических параметров.

Если ЭХО выполняется после механической обработки, то сначала микрорельеф повторяется. Так, при обработке обточенных поверхностей нужно удалить припуск, в 6-10 раз больший, чем начальная высота микронеровностей.

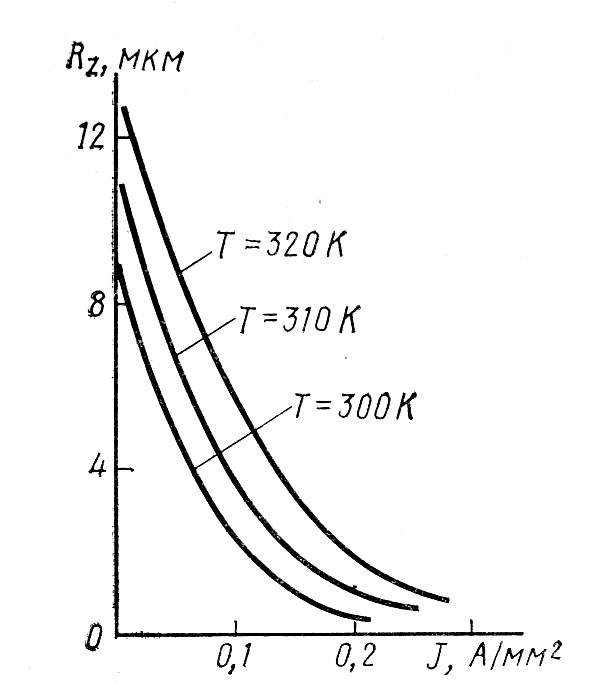

Шероховатость зависит от величины плотности тока (рис.24).

Рис.24. Зависимость шероховатости от плотности тока и температуры электролита

При большой плотности тока шероховатость поверхности уменьшается, так как растворение сплава в данном случае происходит не только по границам зерен, но и по самому зерну, сглаживая микропрофиль поверхности. С увеличением температуры увеличивается шероховатость, но и возрастает скорость анодного растворения, а, следовательно, и производительность.

В большинстве случаев используют электролит с температурой 400С. Для титановых сплавов температура нагрева около 500С. Для чистовой обработки электролит охлаждают (например, при обработке нержавеющей стали до 50С).

Достигаемая шероховатость при обработке в электролитах NaCl:

конструкционная сталь Ra=0,32…0,1мкм,

нержавеющая сталь Ra=0,25…0,32мкм,

титановые сплавы Ra=2,5…1,25мкм,

алюминиевые сплавы Ra=2,5…0,63мкм.