- •1.Техническое задание

- •1.1.Расчеты

- •1.1.1.Пояснительная записка

- •1.2.Общий расчет привода

- •1.2.1.Выбор двигателя

- •1.2.2.Определяем общее передаточное отношение и разбивка его по ступеням

- •1.2.3.Разбивка общего передаточного отношения по отдельным ступеням для цилиндрических редукторов зависит от ряда условий:

- •1.3.1.2.Определение допускаемых напряжений.

- •1.3.1.3.Определение расчетной нагрузки.

- •1.3.1.4.Расчет на контактную прочность.

- •1.3.1.5.Расчет на изгиб.

- •1.4.1.2.Определение ориентировочной длины валов.

- •1.4.1.3.Порядок проведения расчета валов.

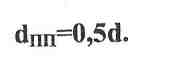

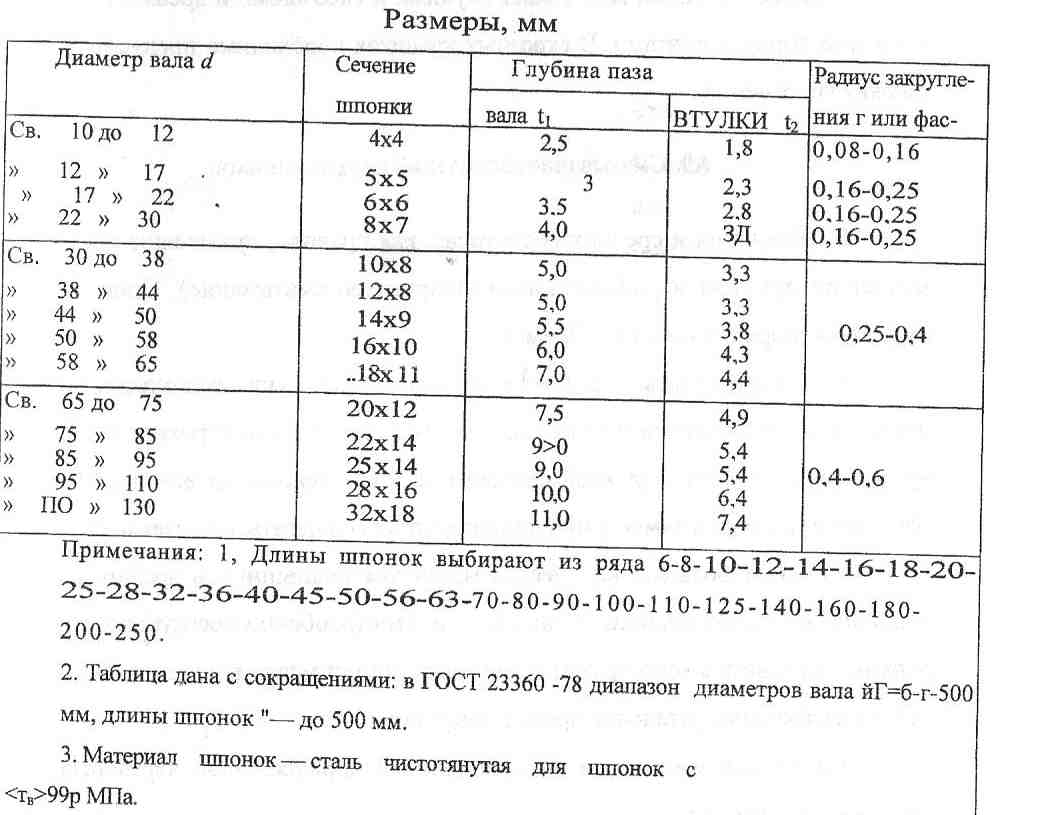

- •1.5.Расчет шпоночных соединений.

- •1.6.Конструирование корпуса редуктора

- •1.7.Эскизная компоновка редуктора (рис. 10).

- •1.8.Смазывание зацеплений и подшипников.

- •1.9.Выбор муфт.

1.6.Конструирование корпуса редуктора

Размеры основных элементов корпуса редуктора определяют в зависимости от величины наибольшего крутящего момента [рис. 9, табл. 18].

Толщина стенки нижней части корпуса:

Т![]() олщина

стенки крышки корпуса:

олщина

стенки крышки корпуса:

К![]() рышку

крепят к корпусу стяжными болтами:

рышку

крепят к корпусу стяжными болтами:

Д иаметр

винтов для крепления торцевых крышек:

иаметр

винтов для крепления торцевых крышек:

Д![]() иаметр

фундаментных болтов:

иаметр

фундаментных болтов:

Ч![]() исло

фундаментных болтов: при a<25Q,

Zф=4, при а>250, Zф=6. Толщина

лапы фундаментного болта:

исло

фундаментных болтов: при a<25Q,

Zф=4, при а>250, Zф=6. Толщина

лапы фундаментного болта:

Т![]() олщина

фланца по разъему:

олщина

фланца по разъему:

Д![]() но

редуктора должно иметь уклон 1:150.

но

редуктора должно иметь уклон 1:150.

Элементы корпуса должны сопрягаться одинаковым радиусом: г«0,25б.

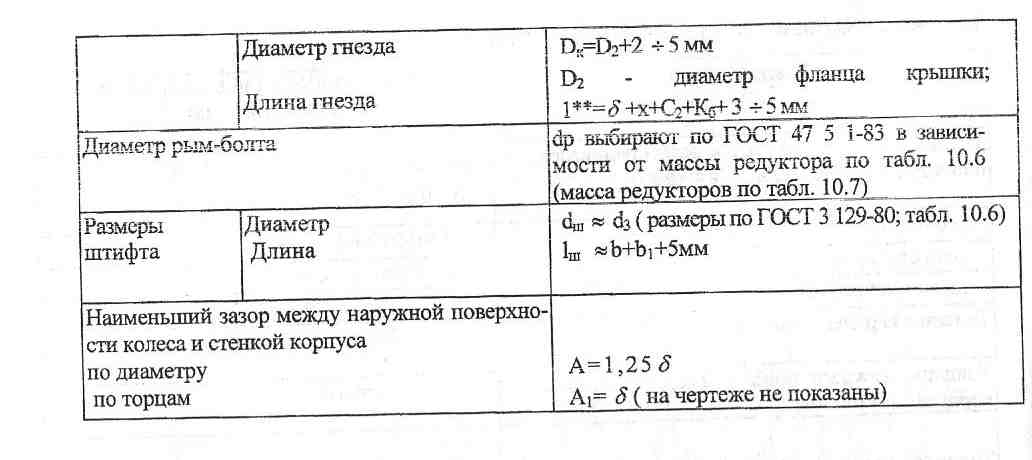

Для исключения сдвига крышки относительно корпуса устанавливают два конических или цилиндрических штифта:

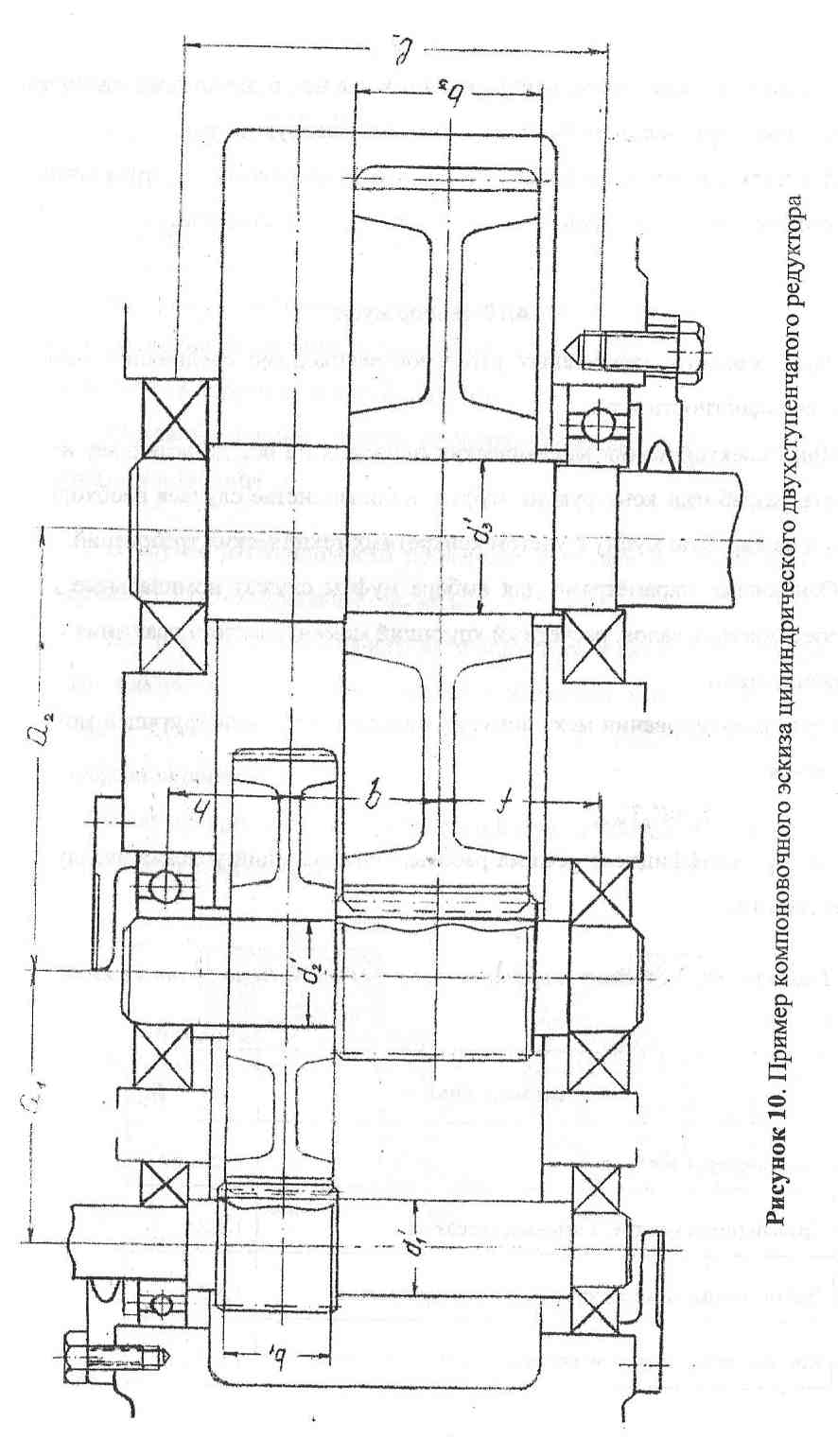

1.7.Эскизная компоновка редуктора (рис. 10).

Эскиз выполняется на миллиметровой бумаге, желательно в масштабе 1:1. Вначале наносят геометрические оси валов в соответствии с принятыми межосевыми расстояниями, затем наносят контуры зубчатых колес и валов, возможна простановка некоторых размеров: аь а2, fei, Ьг, Ьз, Ьа, db 0I2, (I3.

Наносят контуры подшипников качения.

На эскизе разрабатывают основные элементы корпуса редуктора, в первую 1 очередь наносится внутренний контур (внутренняя сторона редуктора). Расстоя- I ние между торцами колес и внутренней стенкой 5... 10 мм.

Ширина фланцев, соединяющих корпус и крышку корпуса редуктора, подбирается из расчета свободного размещения болта диаметром d.

Торцевые крышки могут быть глухими и сквозными и крепятся к корпусу и крышке корпуса винтами. В сквозных крышках необходимо предусмотреть установку уплотнений.

1.8.Смазывание зацеплений и подшипников.

В небольших и средних редукторах, как правило, применяют смазывание за счет погружения и разбрызгивания (картерное смазывание). Применяют до! окружной скорости колее до 12,5 м/с.

В двухступенчатых горизонтальных цилиндрических редукторах тихоходное колесо погружают на глубину, равную 4-5 модулей, а быстроходное на глубину 2-х модулей. При окружной скорости на погруженном колесе VOKp>2,5 м/сек образуется масляный туман и подшипники могут смазываться за счет него.

Слишком большое количество масла для подшипников вредно. Поэтому подшипники, расположенные рядом с колесами (особенно косозубыми), целесообразно закрывать маслоотражателями. Если доступ масла к подшипнику затруднен, то необходима установка пробок, тавотниц.

Масло заливают через люк на крышке корпуса, либо через отверстие, закрываемое пробкой.

Слив масла осуществляют через отверстие в нижней части корпуса редуктора. Сливные отверстия закрывают пробками с конической трубной резьбой.

Количество масла следует принимать из Расчета0,5-1 л на 1 кВтмощности привода. Рис 9

Таблица 18

Контроль уровня смазки осуществляют чаще всего жезловыми маслоука-зателями. Реже применяют трубчатые и фонарные маслоуказатели,

Для цилиндрических передач, в основном, используют индустриальные и автотракторные масла, для червячных - авиационные и цилиндровые.